爐內(nèi)噴鈣及尾部增濕(LIFAC)活化脫硫技術(shù)新進(jìn)展

優(yōu)化爐內(nèi)噴鈣工況,使CaCO3熱解生成高活性CaO能提高爐內(nèi)脫硫率,提高系統(tǒng)脫硫率更重要的環(huán)節(jié)是尾部噴水增濕。國內(nèi)外資料都表明,隨增濕量增大,脫硫率會顯著提高,增濕使煙氣接近飽和(煙氣溫度接近露點溫度)時,脫硫率可達(dá)93%以上。但是要保證脫硫渣為干態(tài),防止增濕未完全汽化的水滴可能對煙氣下游設(shè)備帶來危害,以及水霧濕壁導(dǎo)致固體顆粒沉積、結(jié)垢和腐蝕等影響安全運行的故障,國外采用較大的增濕水合空間,嚴(yán)格控制增濕水合后煙氣溫度與露點溫度的差值,煙氣再熱等措施,不僅限制了脫硫率,而且使系統(tǒng)復(fù)雜、設(shè)備投資和運行費用升高,影響了噴鈣脫硫成套技術(shù)的技術(shù)經(jīng)濟指標(biāo)。此外,對于中國量大面廣的中小型工業(yè)鍋爐,所能承受的煙氣凈化系統(tǒng)不可能太復(fù)雜,爐內(nèi)噴鈣會顯著增加層燃爐煙氣的原始含塵量,加重除塵器的負(fù)荷,需要有新型高性能除塵器與之配套。為此,哈爾濱電站設(shè)備成套設(shè)計研究所研究開發(fā)了濕顆粒層煙氣高效凈化技術(shù),進(jìn)一步增強了噴鈣脫硫成套技術(shù)的優(yōu)勢。

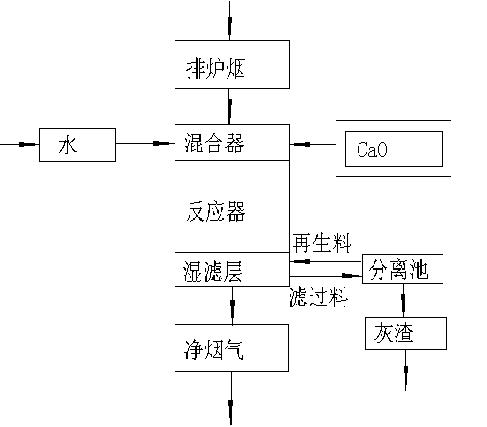

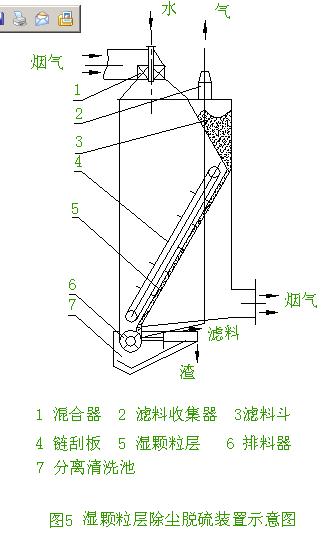

濕顆粒層煙氣除塵脫硫的工藝流程見圖4,結(jié)構(gòu)示意如圖5。其工作過程為,經(jīng)爐內(nèi)噴鈣后,攜帶有未與SO2反應(yīng)CaO的煙氣,經(jīng)過混合器與噴入的霧化水均勻混合(沒有爐內(nèi)噴鈣時,混合器可設(shè)計為加高活性CaO粉和噴入霧化水),CaO在反應(yīng)空間并在濕顆粒層中進(jìn)一步水合、固硫,煙塵、脫硫渣和未蒸發(fā)的水滴被阻留在濕濾層中,不僅濕脫硫渣粘附煙塵粒子有助于提高除塵效率,并且濕顆粒層能高效阻留水滴,增強水合固硫,保護(hù)下游設(shè)備安全工作,從而使得可以過飽和增濕,顯著提高增濕脫硫率;當(dāng)濾料顆粒表面集塵、固硫趨于飽和時,料層移動到分離池中清洗再生,濾料循環(huán)使用,灰渣排出。

注:在爐內(nèi)噴鈣、煙氣中攜帶有CaO時,不用加CaO。

|

圖4 濕顆粒層煙氣凈化工藝流程

該裝置可作為噴鈣脫硫成套技術(shù)尾部環(huán)節(jié),把增濕活化脫硫和除塵合為一體,進(jìn)一步簡化系統(tǒng)(見圖6)提高技術(shù)經(jīng)濟指標(biāo),在有高效CaO(或Ca(OH)2)的條件下也可獨立作為煙氣脫硫除塵凈化裝置。

試驗結(jié)果表明,濕顆粒層移動床除塵效率與袋式除塵器相當(dāng),煙氣初始含塵濃度為10g/m3(N)時,除塵效率在98~99%以上,完全可以滿足100~200mg/m3(N)的排放要求;在爐內(nèi)噴鈣,Ca/S<1.4時,脫硫率可達(dá)85%以上,流動阻力小于1200Pa,沒有廢水排放,能將噴水增濕和除塵結(jié)合為一體,大大縮小噴水增濕裝置的體積,簡化煙氣凈化系統(tǒng),顯著提高噴鈣脫硫技術(shù)的性能指標(biāo)。是一種性能良好的煙氣凈化裝置。

|

總之爐內(nèi)噴鈣—尾部增濕水合煙氣脫硫工藝流程簡單,設(shè)備投資和運行費用低,占地面積小,與其它煙氣脫硫技術(shù)相比,能以最低投入收到較高的脫硫效果,使用濕顆粒層煙氣凈化器優(yōu)勢更為顯著,是當(dāng)前最適合中國國情的煙氣脫硫技術(shù)。

|

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”