石家莊博特:雙效降膜熱泵順流蒸發在氯化銨廢水中的應用

第一效加入新鮮的加熱蒸汽,所產生的二次蒸汽作為后一效的加熱蒸汽,即后一效的加熱室成為前一效二次蒸汽的冷凝器。因此多效蒸發不但明顯地減少了加熱蒸汽的耗量,而且也明顯地減少了冷卻水的耗量,其對比數據見表1。

|

由表1可以看出,效數增加,汽耗量與水耗量同時下降,但效數要受兩方面的限制:

(1)設備投資與設備折舊費的限制 設備投資幾乎與效數成正比增加,而能耗的減少(蒸汽耗量與水耗量的減少)卻與效數成弱比例。當因節能而省下的開支不足以補償設備折舊費的增加時,增加效數就失去經濟價值。此外在投資有限時,其效數也受限制。

(2)溫度差的限制 首效的加熱蒸汽壓力和末效的真空度都有一定的限制,所以裝置的總溫差是一定的。多效蒸發器組的每一效中都有沸點升高引起的溫差損失Δ,,以及其它溫差損失。而各效的有效溫差與各效的溫差損失之和等于總溫差,因此各個單效的有效溫差就要比總溫差小得多。雖然n效蒸發器組的總傳熱面積n倍于單效蒸發器,但在相同總溫差下,其生產能力卻要低于單效蒸發器。

根據加熱蒸汽與料液的流向關系,多效蒸發的操作流程可分為多種,順流、逆流、錯流和平流。

2含氯化銨廢水蒸發的工藝難點

氯化銨廢水中因為含有較高濃度的Cl-,對設備材質的腐蝕極其嚴重;另一方面,氯化銨廢水蒸發到結晶濃度時的能耗過高。工業生產中氯化銨廢水中氯化銨的含量都比較低,如果采用單效蒸發回收氯化銨,蒸汽消耗過高,運行成本費用高,很多企業都不能接受。

3工藝流程

3.1工藝流程的確定

(1)熱泵技術熱泵技術是將低品質的二次蒸汽轉化為高品質能源進行利用,起到節能的效果。在蒸發行業中,多用噴射式熱泵,因其沒有轉動部件,不易損壞、易維修,也便于對現有設備進行改造。帶有熱泵的雙效蒸發系統單位蒸汽能耗為0.44 t/t,所以該工藝中加一熱泵。另外有熱泵蒸發的工藝,操作溫度較低,在低溫下操作更有利于設備的抗腐蝕能力。

(2)雙效蒸發單效蒸發器的能耗指標很高,每蒸1 t水消耗蒸汽1.1 t,但其設備和廠房的投資最少。雙效蒸發的蒸汽消耗占單效的一半,基礎投資是單效的一倍多。三效蒸發的單耗更低,而基本投資更高。綜合考慮到設備的投資和蒸汽消耗的問題,該工藝采用雙效蒸發。

(3)順流蒸發在順流蒸發中,后一效蒸發室的壓強比前一效的低,溶液可以利用各效間的壓強差進行輸送,而不必另外用泵,另外由于后一效溶液的沸點較前一效的低,故前一效溶液進入到后一效時,會因過熱而自行蒸發,并且在溫度最低的末效溶液的濃度最高,在很大程度上可以避免結疤結垢現象的發生。在氯化銨廢水蒸發工藝中采用順流蒸發流程,操作簡單可行。

(4)采用降膜蒸發器降膜蒸發器具有傳熱系數高、溫差損失小、物料加熱時間短、不易變質的特點,適用于處理熱敏性物料、易于實現多效操作,因此被廣泛的應用于蒸發的過程中,并且在溫差不大的降膜蒸發器中,汽化是在液膜表面進行的,對于設備的抗結疤能力是有利的。針對該工藝,適合采用降膜蒸發器。

(5)余熱利用二效的二次汽進入到乏汽預熱器進行再利用,冷凝水進入到冷凝水預熱器進行余熱再利用,使整套系統的能耗降低。

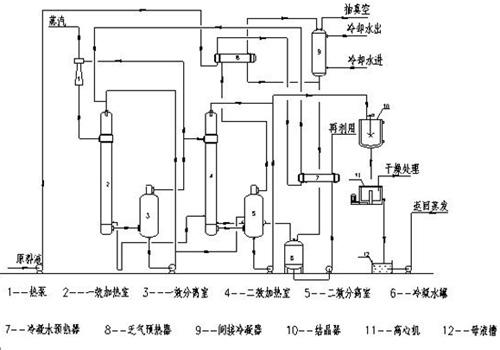

3.2工藝流程圖(圖1)

圖1含氯化銨廢水的蒸發工藝流程圖

|

物流流向:工藝廢水經預處理后,經過乏氣預熱器和冷凝水預熱器預熱到一定 溫度后,進入一效蒸發器蒸發;溶液在一效蒸發器蒸發到一定濃度后,進入二效蒸發器蒸發,蒸發濃縮到規定濃度后,排放到結晶罐,經冷卻結晶,離心分離后得到氯化銨晶體,母液重新返回二效蒸發器進行蒸發。

蒸汽流向:生蒸汽經熱泵減壓后進入一效加熱室殼程,換熱冷凝。一效管程內的氯化銨溶液受熱蒸發,進分離室后汽液分離,產生的二次蒸汽部分被熱泵抽吸、壓縮后返回一效加熱室殼程;其余二次蒸汽進入到二效加熱室殼程,換熱冷凝。二效管程內的氯化銨溶液受熱蒸發,進分離室后汽液分離,產生的二次蒸汽先進入到乏汽預熱器預熱原料液,未經冷凝的乏汽進入間接冷凝器中冷凝。不凝氣體由真空泵抽出,排入大氣。

冷凝水流向:一效加熱室殼程的冷凝水進入到二效加熱室殼程,閃蒸出部分蒸汽后與二效冷凝水混合,依次進入冷凝水罐和冷凝水預熱器,最后去下一工序再利用。

4材質的選取

在氯化銨廢水中含有較高濃度的氯離子,對設備的腐蝕極為嚴重,因此選用耐腐蝕性強的鈦材,在氯化銨溶液中,溫度20℃~100℃,各種濃度下,鈦材的腐蝕速度<0.013㎜/a,所以選用鈦材配合加熱泵的低溫蒸發可以解決氯化銨蒸發時的設備腐蝕問題。

5結 論

綜合以上考慮該套工藝采用雙效降膜加熱泵的蒸發工藝,可以有效地解決氯化銨廢水蒸發過程的設備腐蝕、能耗過高等問題。另外該工藝設計簡單,操作方便,運行費用低,在實際應用中已經得到了證明,具有十分明顯的經濟效益和社會效益

使用微信“掃一掃”功能添加“谷騰環保網”