正壓袋式除塵器在硅鐵電爐上的應用

某企業3臺12500KVA硅鐵礦熱爐始建于1986 年和1989年,當時該礦熱電爐配備有玻纖扁袋濕法除塵系統。經過近十年來的運轉實踐,發現該系統運行費用高、維修量大,不適合硅鐵冶煉行業煙氣治理。為保護環境,遵照國家第三批限期治理項目的要求,1997年1~9月,本公司對原濕法煙氣除塵系統進行全面徹底改造。在改造中,結合自身多年的實踐經驗,大膽采用國內外先進技術,技術人員突破常規,設計出了全新的12500KVA硅鐵礦熱電爐煙氣凈化系統。該系統自1999年2月運轉以來,至今運行效果良好,3套系統日產高質量微硅粉20多噸,各項排放指標遠低于國家《大氣污染物綜合排放標準》(GB16297—1996),為硅鐵行業煙氣治理開創了一條可行之路。

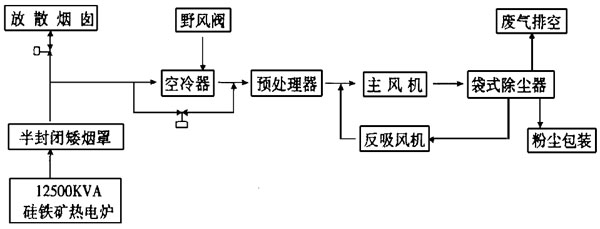

1 系統工藝流程

由電爐半封閉矮煙罩收集的高溫含塵煙氣,通過主風機負壓,將其引入主煙道。在電爐主煙道與放散煙囪之間設置有一個電動閥門。通常該閥門處于常閉位置, 如有緊急事故或煙氣凈化發生事故,則此電動閥門打開,使煙氣從煙囪自然排空。正常工作時,含塵煙氣經過主煙道進入U型管空氣冷卻器,經降溫至230℃左右,進入預處理器進行再線煙塵預處理,并進一步降溫至210℃左右。預處理煙氣通過主風機導入正壓袋式二次進風除塵器,煙塵(微硅粉)經高效過濾后,潔凈熱煙氣通過正壓袋式二次進風除塵器頂部后自然排空。除塵器內收集的煙塵,通過反吸風機進行三狀態反吸清灰,再下落至貯灰斗經卸料器送入螺旋輸送機,人工打包、待售。系統在空冷器中設置有一短路閥門,當主煙道煙溫低于230℃時,主煙道煙氣不通過U型管空冷器,直接通過短路管進入再線預處理器。

2 系統主要工藝設計參數(見表1)

表1主要工藝設計參數

|

3 煙氣凈化控制系統

煙氣凈化工程控制系統采用先進的觸摸屏控制加PLC可編程控制器進行全線監控,各元件工作靈活、可靠。系統控制基本上實現無按鈕控制,有效地減少了常規設計中的按鈕故障率。(見圖1)

|

圖1 煙氣凈化控制系統

3.1 溫度控制。為保證系統正常工作,此工程設計設置了多級溫度監控及保護。系統在空冷器前、預處理后及風機前、袋式除塵器前均設計有測溫元件,并實行多級聯鎖保護,一旦系統溫度失控,則系統將立即自行關閉。

U型空冷器工作面積可隨煙氣溫度升降而自動調整,使其工作在設定變動范圍之內。當U型空冷器全部工作面積進入工作狀態,而煙溫仍超過設定出煙溫度時, 則野風閥自動打開進行混冷風降溫,若系統溫度仍然失控,則系統將自動關閉。

3.2 壓力控制。U型冷器兩端設定有壓差控制器,以保證在空冷器內煙氣量變化時,監控其兩端壓差變化。

主風機兩端設定有壓差控制保護裝置,以保證主風機工作在設計的風壓范圍之內。一旦風壓超載則將立即報警停機, 以保護電機。在二次進風布袋除塵器中,設置有單室壓差反饋控制系統,一旦單室壓差超過2500Pa,則系統將自動啟動清灰程序,執行清灰過程。

3.3 系統聯鎖保護。為使系統工作處于有序控制,系統設計有密碼操作系統,非操作人員不能使系統進入工作狀態,并且在主風機連續啟運時間等方面都設置有聯鎖保護。

4 系統主要設備及參數

4.1 煙管冷卻器(主溫控設備)。采用自然空氣冷卻“U”型管冷卻器,非標設計制作,工作面積為0~1500m2(可調)。

4.2 預處理器。采用先進工藝理論原理設計非標設備,通過可調裝置,控制回收微硅粉質量,比常規系統有大幅度提高。在線處理后,微硅粉中SiO2含量可達92%~96%。

4.3 主引風機。選用濟南風機廠JY5—44NO24D冶煉排風機,流量180000m3/h,全壓4436Pa;轉速960r/min,配套電機N=450KW,10KV進線。

4.4 二次進風布袋除塵器。為采用先進過濾原理設計的非標設備。

過濾面積:7000m2;過濾速度:0.47m/min;選用布袋:玻纖無堿硅油石墨處理布料,φ292×10m 816條。

5 系統的運行

由于該12500KVA硅鐵礦熱電爐煙氣凈化系統設計原理先進,結構簡單,運行可靠,自1998年1月投入運行至今,運轉良好,日產微硅粉20t,回收的微硅粉中SiO2含量在92%以上,質量穩定,現已銷往國內外,經濟效益顯著。

該煙氣凈化系統運轉后,企業于1998年3月6日委托中國建筑材料工業局地質勘查中心對回收的微硅粉進行抽樣檢驗其結果如下:

6 系統的主要特點

6.1 采用正壓過濾煙氣凈化。

6.2 采用獨特原理設計的預處理器,提高了回收粉塵的質量,使硅鐵電爐煙氣除塵達到了環境效益和經濟效益的同步提高。

6.3 采用先進的二次進風系統,有效地保護了除塵濾袋,延長了使用壽命,使袋式除塵器提高到一個新的技術水平。

6.4 使用觸摸屏全線系統控制,將電器控制水平提高到一個新的高度。

使用微信“掃一掃”功能添加“谷騰環保網”