PLC和組態軟件在除塵控制系統中的應用

摘要:介紹西門子S7-200 PLC和WinCC組態軟件在除塵控制系統中的應用。通過分析除塵系統的特點,給出了相應的控制策略及算法,設計了相關的程序模塊。利用WinCC組態模擬現場畫面,操作界面簡單明了,方便易用。實際應用表明由S7-200 PLC和WinCC組態軟件構成的控制系統具有成本低廉、經濟實用、可靠性高等特點,同時節約了設備投資。

關鍵詞:除塵, PLC自動控制, PID控制器, WinCC組態控制

礦熱爐在出硅鐵期間散發的煙塵是硅鐵廠對大氣的主要污染源之一。隨著高爐強化冶煉及大型化,如不采取行之有效的煙氣捕集及凈化措施,所造成的環境污染將會日趨嚴重。據統計每冶煉1 t鐵水出鐵場可產生煙塵215 kg,一氧化碳2 kg。出鐵廠出鐵時,操作區含塵9~81 mg/m2 ,一氧化碳60~213 mg/m2 ,二氧化硫98~185 mg/m2 ,輻射強度高,車間環境溫度達40~60 ℃[ 1 ] 。因此,出鐵廠煙塵嚴重污染環境,造成勞動衛生條件惡劣,威脅人體健康。

在目前的除塵系統中,除少量昂貴的高度自動化控制系統外,大部分是采用恒定引風量引風或人工調節引風量兩種方法,前者因其引風量大而恒定,所以運行費用高,除塵效果差;后者提高了操作人員的勞動強度,可靠性差。兩者都降低了布袋的運行安全。因此,急需開發一種實用的除塵自控系統。

1 除塵系統總體設計

1.1 工藝概述

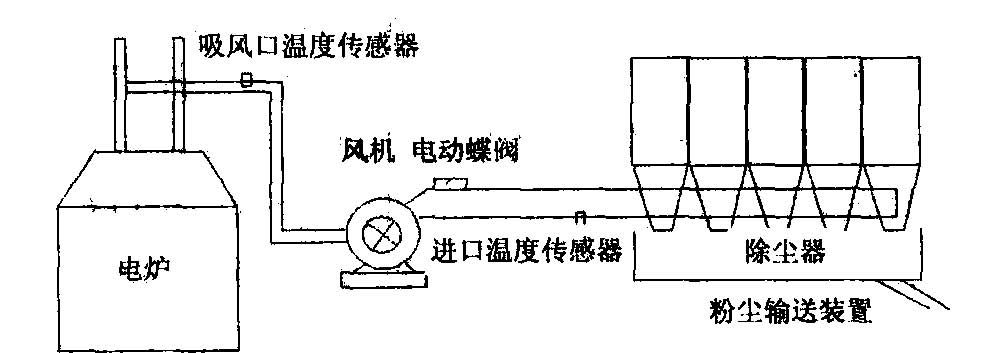

除塵系統主要由風機、電動蝶閥、除塵器、粉塵輸送裝置、管道、閥門等組成,系統工藝流程如圖1所示。含塵氣體在風機的吸引下,使煙氣溫度下降后進入布袋除塵器,用布袋除去煙氣中的粉塵,凈化后的氣體從煙囪排入大氣。除塵器隨著粉塵的積累,壓差逐漸增大,當壓差增至設定值時,除塵倉逐倉進行清灰,然后逐倉進行卸灰,定期用車運走。

|

1.2 控制要求

除塵控制系統可實現如下功能:對溫度信號、壓差信號實現高精度智能檢測;實現溫度控制、清灰控制、卸灰控制;具有手動/自動、壓差/強制控制功能;對所有控制和檢測的模擬量具有歷史數據存儲、實時數據動態顯示、打印和報警功能;對所有的控制均能在上位機實現參數設定和遠程控制;工藝流程能在計算機屏幕上動態顯示。

1.3 控制系統構成與配置

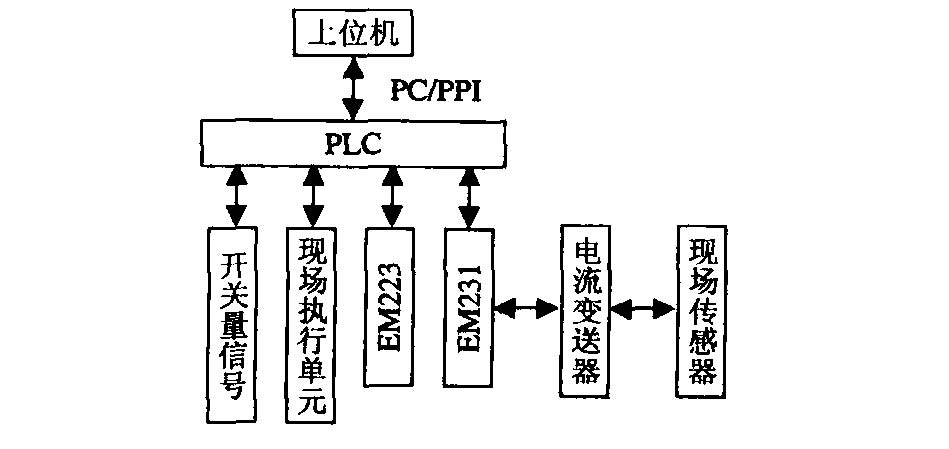

針對除塵控制的特點,系統采用PLC作為下位機直接處理模擬量和開關量信號,選用PC機作為上位機,利用W inCC組態軟件建立友好的實時操作界面與下位機進行通信。系統構成與配置如圖2所示。

|

下位機選用西門子公司的S7-200 系列PLC作為控制系統核心,實現風量控制、清灰控制、卸灰控制。選用的CPU型號為CPU226,是S7 - 200系列中性能最高的CPU。其自帶24點數字量輸入和16點數字量輸出,并可擴展至128個數字量輸入和128個數字量輸出,以及32個模擬量輸入和輸出。CPU226還有兩個通信接口,物理特性為RS485,既可作為編程口實現程序的編制和調試,又可在運行時作為串行口與其他設備進行通信。

EM231有4路模擬量輸入,將來自現場電流變送器的4~20 mA標準電流信號進行A/D轉換,并將轉換結果送給CPU處理, 。EM223有16路輸入和16路輸出,用來增加開關量的控制單元。上位機選用工控機,應用西門子公司工控組態軟件WinCC,實現參數設定、遠程控制、數據存儲、實時數據動態顯示、打印和報警功能。工控組態軟件WinCC是一個集成的人機界面(HMI)系統和監控管理系統,提供各種PLC的驅動軟件,使PLC與上位機的聯接變得非常方便, 如果將WinCC 與STEP7合用, 更是大幅度降低工程時間, 因為在STEP7中定義的變量可以在WinCC中直接使用。另外,WinCC中的C語言腳本(Script)及提供的與數據庫之間的接口更能增加其應用功能,能滿足用戶的復雜要求。

2 系統實現

2.1 清灰控制

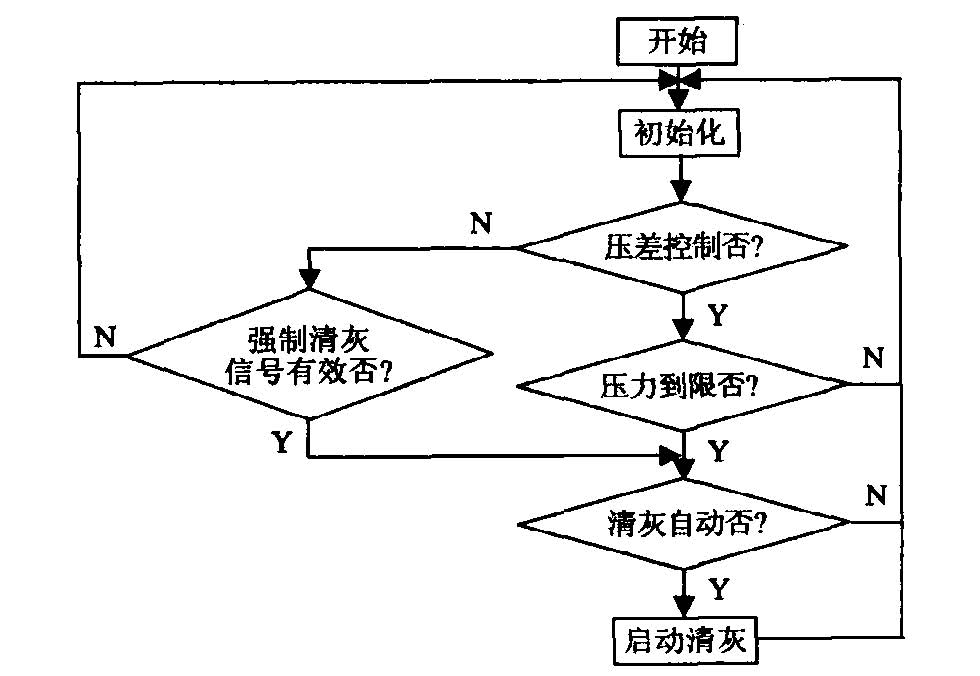

清灰控制可根據需要實現手動/自動控制、壓差/強制控制。清灰程序框圖見圖3。PLC首先判斷系統的控制方式,即判斷系統選擇強制方式或差壓方式,若選擇強制方式,則根據強制清灰信號判斷是否清灰;若系統選擇壓差控制,僅當除塵器的差壓達到設定值時,清灰信號才有效。如果清灰選擇自動方式,清灰信號有效后,控制系統對1~5倉依次進行清灰。清灰過程包括反吹、沉降兩個過程,這兩個過程的次數以及各過程的運行時間可按工藝要求設定。

|

2.2 溫度控制

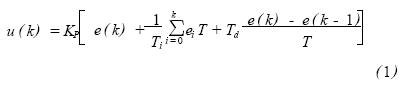

對于爐窯等高溫煙氣凈化系統,溫度控制關系到設備的安全和壽命。進入除塵器的煙氣溫度過高會燒毀濾袋或使濾袋壽命縮短;煙氣溫度過低又會產生結露現象,引起粉塵在濾袋上板結,導致清灰困難,除塵器阻力不斷上升甚至形成惡性循環,系統癱瘓。另外,煙氣溫度太低時,風機負荷加大,會出現風機電機超載。因此須對溫度進行控制。系統利用調節電動蝶閥的開度調節混風量,通過對風量的控制實現溫度的調節。溫度控制策略為:當吸風口溫度大于200 ℃時立即將電動蝶閥全部打開;根據進口溫度值調節混風閥開度,若溫度偏高且有上升趨勢則閥門開大;若溫度偏低且有下降趨勢則適當關小閥門。采用PID控制算法[ 2 ]給出控制量:

|

式(1)中u(k)為采樣時刻k的輸出值; e(k)為采樣時刻k的偏差值; e(k-1)為采樣時刻(k-1)時的偏差值。控制器的比例、積分、微分常數的選擇應根據被控對象的模型和要求的最優目標函數決定, 控制參數對控制性能是至關重要的。由于除塵系統是一個變化較復雜的激振系統, 沒有現成的數學模型可以參考。該系統采取的方法是:通過計算機仿真尋優,先求出最佳的參數范圍,然后在實際運行中通過現場調節來達到最佳參數的選取。計算機仿真尋優是通過給定一個激勵電流的階躍信號,進口溫度呈S形的上升曲線,可以用一個慣性加時滯的模型來近似描述這一系統,傳遞函數為:

在額定范圍內,電流的平均值與進口溫度可以看成是正比的,可以根據除塵系統的階躍響應來估算系統的時間常數T0 , T1 , T2 , 選用目標函數θ= ∫∞0t| e | dt, 并以θ值最小為目標尋優, 由于系統模型H(S )是一個近似模型,實測估算的T0 , T1 , T2 等參數誤差也較大,因此上述尋優僅是估算比例、積分、微分參數的范圍,還需要通過現場整定以確定參數的最佳值。

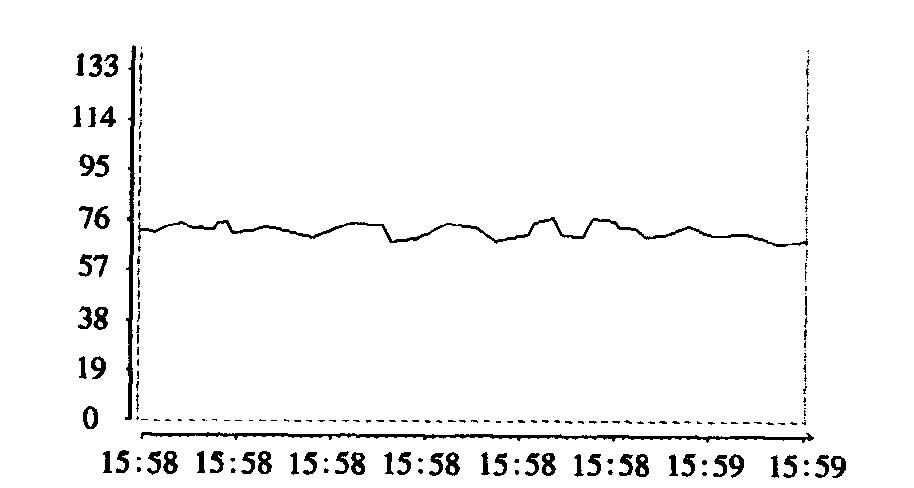

現場整定是通過在控制面板上增加3個參數調節數字按鈕(BCD 碼) ,利用PLC的I/O 口對BCD碼進行譯碼,轉換為相應的比例、積分、微分參數。在實際使用中, PLC程序還根據前一次誤差e ( k)的大小和正負, △e ( k)的大小和正負, 對比例、積分參數進行自適應校正[ 3 ] , 以達到最佳的控制效果。圖4為進口溫度曲線。從圖中可以看出采用自適應P ID控制能夠很好的使進入布袋的煙氣溫度控制在限定值之內,達到了較好的控制效果。

|

2.3 上位機設計

首先根據系統的控制要求,利用組態軟件系統內部提供的圖形庫來模擬實際的除塵器系統,將其圖形、顏色、顯示數據組合在一起,形成直觀且符合視覺習慣的圖形。然后通過創建數據庫,也就是定義組態軟件內部的I/O變量,給每個變量定義屬性,建立變量連接,使除塵器現場的工作狀況以動畫的形式反映在屏幕上,同時使操作員在計算機前發布的指令迅速送達現場。另外系統還為部分動畫連接的圖形對象設置了訪問權限,例如參數設定畫面對系統的影響較大,為它設定了訪問權限,只有高級工程技術人員才能對此操作。這對于保障除塵系統的正常工作具有重要的意義。在系統中,共設計了10余幅畫面,包括總貌畫面、參數設置、各控制畫面、曲線、歷史數據、打印管理等。在每個畫面下方有數個自定義軟鍵,運行時只要按下相應的功能鍵便可顯示對應畫面。

2.4 上位機與下位機的連接

系統中采用PPI協議實現WinCC與PLC的通訊。該方法具有連接簡單、硬件投資少,并且可以讀寫S7-200系列PLC中所有存儲區域。具體操作如下:

在控制面板中設定PG/PC接口參數。在Ac2cess Point of the App lication中選擇Computing Inter2face參數選擇PC /PP ICable。在WinCC變量管理中添加一個新的驅動程序, 新的驅動程序選擇OPC1CHN,在OPC GROUP中新建一個連接,打開屬性,選擇OPC GROUP Setting, OPC 的服務器名為OPCServer. MicroComputing,然后在新添加的連接中新建變量,變量的Item Name與PLC中用于監控的變量名對應。這樣就實現了WinCC與PLC之間的通信。

3 結束語

該控制系統于2004年3月在包頭硅鐵廠投入運行。實踐證明,該系統功能完善、性能可靠、維修方便,使清灰、卸灰全過程實現自動控制。采用自適應P ID調節器實現對溫度的控制,采用上位機的組態化控制使得除塵器系統的自動化水平有了更大提高,減少勞動強度,避免了人為操作而引發的事故,具有相當的先進性。

參考文獻:

[ 1 ] 魏宗華,郭豐年1鋼鐵工業廢氣治理[M ]1北京:中國環境科學出版社, 19921

[ 2 ] 韓京清1非線性P ID控制器[ J ]. 自動化學報, 1994, 20(4) : 487 - 4901

[ 3 ] Watanabe. Mold Level Control in Continuous Caster by

Neural Network Model [ J ]. ISU international. 1993, 39

使用微信“掃一掃”功能添加“谷騰環保網”