中小型制革廢水處理工程的調試

1 引言

制革廢水系輕化工污染嚴重的廢水之一, 其特點主要為: 高色度、 高 SS、 高 pH、 高毒物、 高鹽度、 高有機物濃度。水量一天之內變化較大, 高峰時段為低峰時段的 2~ 4 倍, 水質與生產工藝密切相關。

目前處理制革廢水常常采用物理、 化學、 生物法串聯處理。國內介紹制革廢水工程調試啟動的資料很少, 制革廢水工程較難調試, 運行參數因現場水質變化與設計參數有所不同。這篇文章, 供廣大工作在制革廢水一線的調試和運行人員參閱。

2 工程概況

某制革廠是一家以豬皮、羊皮為原料的制革企業, 采用常規鉻鞣工藝。設計流量Q 為200 m3/d、CODcr 為2800 mg/L、SS 為300 mg/L、S2- 為40 mg/L、Cr3+為15 mg/L, 處理后執行GB8978- 1996Ⅰ級標準。該工程已達標驗收, 至今平穩運行。

2.1 廢水設計處理工藝流程

|

2.2 工藝說明

2.2.1 格柵渠

格柵渠有粗細兩道格柵, 前段格柵間隙為2 cm, 后段格柵間隙為1 cm, 格柵渠出水堰口到渠底有25 cm,可沉積大量污泥, 定時人工清掏。

2.2.2 調節池

制革廢水排放為間歇排放, 水量水質波動大。調節池按12 h 調節容量設計, 為使水質充分混合、防止懸浮物積累、吹脫硫化氫氣體和氨氮, 調節池底設置預曝氣系統, 采用穿孔管曝氣。調節池前端有隔油池。

2.2.3 反應罐

按藥品與水的反應時間7 min, 計算其容積為1 m3,保證藥品與水質充分混合反應。

2.2.4 初沉池

初沉池為豎流沉淀池, 表面負荷為1.2 m3/m2·h,停留時間為5 h, 采用靜壓排泥。

2.2.5 接觸氧化池

接觸氧化池為兩段接觸氧化, 每段接觸氧化池后都有沉淀池。在曝氣和水利條件的推動混合作用下, 廢水從前端進入均勻向前流動, 并從池尾端流出。從池的首端到尾端, 微生物的組成與數量、基質的組成與數量都在連續變化, 有機物的降解速率和耗氧速率也在連續變化。采用微孔曝氣, 容積負荷為1.5 kg CODcr/ m3·d。

2.2.6 氣浮機

采用渦凹氣浮, 進水前端加聚合氯化鋁, 在反應罐充分反應, 后進入氣浮機。

3 調試過程

2005 年3 月10 日~13 日, 進駐工廠開始調試。首先檢查各類設備, 如電機是否正常、鼓風機的壓力和風量是否正常、各類提升泵和加藥泵的流量和壓力是否符合設計要求、水力流向是否出現短流、電控柜是否正常、接觸氧化池曝氣是否均勻等。關于各類設備的檢查工作在安裝驗收時已經做過, 但在工藝調試前, 做這個工作很有必要, 掌握設備的性能是工藝調試前的必要一步。

2005 年3 月14 日~20 日, 購買分析化驗儀器,籌建化驗室以便調試遠行中監測CODcr、pH 等必要指標, 用顯微鏡做鏡檢等。由于制革廢水工程調試的難點在于預處理即: 硫化物、Cr3+、油脂、懸浮物的去除。在設計上, 懸浮物( 石灰、毛發、肉屑) 以及Cr3+的去除, 主要通過進水格柵渠的沉淀和在初沉池加藥反應沉淀; 油脂通過調節池前端隔油池去除; 硫化物主要通過與FeSO4 反應生成FeS 沉淀在初沉池去除。在實際中, 懸浮物和油脂中的浮油易去除, 溶解性油脂難去除。

硫化物的去除有兩個問題: ①由于調節池出水不易均勻, 加FeSO4 的量也就隨著變化, 造成制革廢水的加藥量不容易控制。②加FeSO4 后, 特別是FeSO4的用量在100 mg/L 以上時, 出水的顏色呈黑色, 產生大量的黑色污泥, 且不容易沉淀。針對以上情況, 首先在化驗室燒杯里做加藥反應沉淀實驗, 觀察沉淀情況以確定加藥量。FeSO4 加藥量的確定: 首先取加FeSO4反應后的污水上清液, 再用少量的FeSO4 與之反應, 若無黑色沉淀物, 則硫化物的去除較為徹底, 反之硫化物沒有被大量去除。在實際中發現, 很難做到完全去除硫化物。當然也沒有必要完全去除, 因為只要硫化物的濃度低于40 mg/L[1], 微生物生長就能正常。另外, 針對反應生成的黑色沉淀物較難沉淀的情況, 在實驗室中發現加PAC 能加速沉淀, 并且PAC 對染色廢水有較好的脫色效果。故決定在反應罐前重新開一個注入口, 用加藥泵加PAC, 轉子流量計控制流量。

這樣在初沉池處可以同時有兩種藥劑與污水反應。2005 年3 月21 日~31 日, 購買抗生素制藥廠二沉池經壓濾機壓濾后的污泥5 t, 用于接種。購買的污泥顏色呈褐黃色, 置于水中呈絮狀, 由于抗生素藥廠的污泥抗毒性較好, 比較適合做菌種。接觸氧化池中的水一半為經預處理后的污水, 一半為清水。悶曝期共一周左右, 在此期間加入蔗糖、畜糞, 維持接觸氧化池中CODcr 為700 mg/L 左右, 制革廢水中有N、P, 故沒有加N 源、P 源。接觸氧化池DO 維持在2.5~3.0mg/L 左右, 投加污泥3~4 d 后, 污泥呈淺黃色, 取少量接觸氧化池填料污泥加水置于量筒內, 觀察發現污泥呈細顆粒漂浮狀, 不易沉淀, 做鏡檢發現有少量的游動性纖毛蟲, 表明微生物初步適應制革廢水了。

2005 年4 月1 日~15 日, 每天進污水70 m3 左右, 測得調節池CODcr 為2500 mg/L 左右, 經過格柵、調節池預曝氣、初沉池加藥反應沉淀后, 測得初沉池出水CODcr 為1200~1400 mg/L 左右。在此期間觀察發現, 接觸氧化池半軟性填料上有少量黃色污泥, 鏡檢發現指示性原生動物不是很活躍, 測得接觸氧化池1 中CODcr 為950 mg/L 左右, 氧化池2 中CODcr為500 mg/L 左右。加藥量FeSO4: 80 mg/L, PAC:50 mg/L。

2005 年4 月16 日~30 日, 每天進水150 m3 左右, 觀察發現接觸氧化池內污泥比前期有微量增長,但不是很明顯, 指示性微生物仍然不是很活躍。另外初沉池的含FeS 的黑色沉淀物沉淀之后, 隔一段時間( 大約5 min) 后, 沉淀物又呈團狀漂浮到初沉池頂部, 隨水進入接觸氧化池, 影響接觸氧化池微生物的增長及去除效果。針對以上情況, 初步分析認為: 可能進入接觸氧化池的硫化物、或者Cr3+、或者NaCl( 制革過程產生) 過多, 影響微生物的生長。沉淀物上浮可能是加藥量不對, 或者加藥種類不對。

針對微生物增長不快采取的方法為: ①每天及時清掏格柵渠。②調節池預曝氣每隔1 h 開啟10 min,攪拌中和含酸、含堿的廢水, 其余時間為靜置沉淀, 起到沉淀Cr3+和懸浮物的作用。

針對含FeS 的沉淀物上浮的問題采取的方法為:在初沉池采取不同的加藥劑, 即:( Ⅰ) FeSO4 溶液+PAM溶液;( Ⅱ) FeSO4 溶液+PAC 溶液。結果發現前者的效果比較好, 但是費用比較高, 另外也沒有完全解決沉淀物上浮的問題; 后者采用了不同的加藥量,經過反復實驗, 確定100 mg/L FeSO4 與60 mg/L PAC比較適合本廠的廢水, 當然也不是絕對不變的, 如當脫毛廢水多時多加FeSO4, 染色廢水多時多加PAC。

總之, 化驗結果與實地觀察相結合指導加藥量。采取這種方法后, 沉淀物仍然上浮, 通過互聯網上查詢發現其它制革廢水廠也有類似情況, 但是沒有明確的解決方法。

2005 年5 月1 日~15 日, 提高污水進水量至200m3/d。這期間, 鼓風機的電機因缺相燒線圈, 停止曝氣2 d, 對微生物有一定的影響。另外從資料上看到: 在催化劑錳鹽的作用下, 用空氣將硫化物氧化成無毒的硫代硫酸鹽或硫酸鹽, 錳鹽的濃度在100 mg/L 左右。實踐中發現這種方法①成本較高②因為調節池內有較多污泥, 加錳鹽后, 通入空氣進行氧化, 發現效果不是很理想。

2005 年5 月16 日~31 日, 接觸氧化池發現填料上污泥較少。針對這種情況: 改進生物系統, 提高生物濃度, 采用生物膜、活性污泥混合曝氣系統[2]。具體操作為: 在接觸氧化池后沉淀池里的集泥系統里安裝污泥回流系統, 實際中發現效果不錯, 污泥濃度明顯上升, 填料上膜生長良好。從資料中發現制革廢水加堿處理是個不錯的方法, 在實際中用石灰乳的上清液投加到調節池中, 再開啟調節池的預曝氣系統攪拌, 使之pH 在8.5 左右, 然后在反應罐中加入FeSO4100 mg/L與PAC 60 mg/L。發現初沉池沉淀效果很好, 初沉池也沒有黑色污泥( FeS) 上浮, 大大減輕了接觸氧化池的負荷。由于FeSO4 顯酸性, 初沉池出水pH 在7.5~8.0 左右, 適合接觸氧化池內微生物的生長要求, 接觸氧化池內污泥明顯增多, 處理效果變好。期間接觸氧化池進水指標CODcr 為1300 mg/L 左右, 出水指標CODcr 為170 mg/L 左右。

2005 年6 月1 日~20 日, 這段時間內, 對各工藝段做細小的調整, 同時使微生物進一步適應制革廢水。接觸氧化池出水進入氣浮機, 調節氣浮機加藥量,出水CODcr 保持在80~90 mg/L, 經環監站監測, 各項指標達標。整個工藝調試完成。

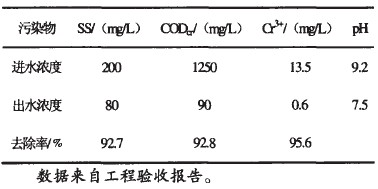

4 運行效果

|

5 結語

(1) 由于條件限制, 現場只能做簡單的CODcr 監測, BOD5、SS、Cr3+、硫化物的數據在調試過程中無法測定。運行管理極為不便, 帶有一定的盲目性。

(2) 制革廢水處理工程運行管理較難, 運行所需知識包含物理、化學、生物知識, 中小型制革廠的運行管理人員很難保證出水的穩定達標, 制革廠應該集中修建在制革工業園, 廢水集中處理。

參考文獻:

[1]黃銘容, 胡紀萃.水污染治理工程[M].北京: 高等教育出版社,1995.

[2]魏家泰. 制革廢水處理設計運行中的若干問題討論[J].給水排水, 2001, 27( 8) .

使用微信“掃一掃”功能添加“谷騰環保網”