鍋爐煙氣除塵脫硫工程工藝設計

目前, 世界上煙氣脫硫工藝有上百種, 但具有實用價值的工藝僅十幾種。根據脫硫反應物和脫硫產物的存在狀態可將其分為濕法、干法和半干法 3 種。濕法脫硫工藝應用廣泛, 占世界總量的 85.0%, 其中氧化鎂法技術成熟, 尤其對中、小鍋爐煙氣脫硫來說, 具有投資少, 占地面積小, 運行費用低等優點, 非常適合我國的國情。

采用濕法脫硫工藝, 要考慮吸收器的性能, 其性能的優劣直接影響煙氣的脫硫效率、系統的運行費用等。旋流板塔吸收器具有負荷高、壓降低、不易堵、彈性好等優點, 可以快速吸收煙塵, 具有很高的脫硫效率。

1 主要設計指標

1) 二氧化硫 ( SO2) 排放濃度 < 500 mg/m3, 脫硫效率≥80.0%;

2) 煙塵排放濃度< 150 mg/m3, 除塵效率≥99.3%;

3) 煙氣排放黑度低于林格曼黑度Ⅰ級;

4) 處理煙氣量≥15 000 m3/h;

5) 處理設備阻力在 800~ 1 100 Pa 之間, 并保證出口煙氣不帶水;

6) 出口煙氣含濕量≤8.0%。

2 脫硫除塵工藝及脫硫吸收器比較選擇

2.1 脫硫除塵工藝比較選擇

脫硫除塵工藝比較選擇如表 1 所示。

|

通過對脫硫除塵工藝——濕法、半干法、干法的對比分析: 石灰石- 石膏法雖然工藝非常成熟,但投資大, 占地面積大, 不適合中、小鍋爐。相比之下, 氧化鎂法具有投資少、占地面積小、運行費用低等優點, 因此, 本方案選用氧化鎂法脫硫工藝。

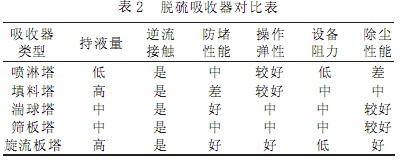

2.2 脫硫吸收器比較選擇

脫硫吸收器的選擇原則, 主要是看其液氣接觸條件、設備阻力以及吸收液循環量。脫硫吸收器比較選擇如表 2 所示。

|

表 2 吸收設備中: 噴淋塔液氣比高, 水消耗量大; 篩板塔阻力較大, 防堵性能差; 填料塔防堵性能差, 易結垢、黏結、堵塞, 阻力也較大; 湍球塔氣液接觸面積雖然較大, 但易結垢堵塞, 阻力較大。相比之下, 旋流板塔具有負荷高、壓降低、不易堵、彈性好等優點, 適用于快速吸收過程, 且具有很高的脫硫效率。因此, 選用旋流板塔脫硫吸收器。

3 脫硫除塵原理

3.1 氧化鎂法脫硫原理

氧化鎂法脫硫的主要原理: 在洗滌中采用含有MgO 的漿液作脫硫劑, MgO 被轉變為亞硫酸鎂( MgSO3) 和硫酸鎂 ( MgSO4) , 然后將硫從溶液中脫除。氧化鎂法脫硫工藝有如下特點:

1) 氧化鎂法脫硫工藝成熟, 目前日本、中國臺灣應用較多, 國內近年有一些項目也開始應用。

2) 脫硫效率在 90.0%~ 95.0%之間。

3) 脫除等量的 SO2, MgO的消耗量僅為 CaCO3的 40.0%。

4) 要達到 90.0%的脫硫效率, 液氣比在 3~ 5L/m3之間, 而石灰石- 石膏工藝一般要在 10~15L/m3之間。

5) 我國 MgO儲量約 80 億 t, 居世界首位, 生產量居世界第一。

3.2 旋流板塔吸收器脫硫除塵原理

來自鍋爐的含塵煙氣首先進入文丘里管, 進行初級噴霧降塵脫硫處理, 而后以 15~22 m/s 的流速切向進入旋流板塔筒體, 首先通過離心力的作用,煙氣中的大顆粒被甩向塔壁, 并被自上而下流動的吸收液捕集。當煙氣高速通過旋流塔板時, 葉片上的吸收液被吹成很小的霧滴, 塵粒、吸收液和霧滴相互之間在碰撞、攔截、布朗運動等機理的作用下, 粒子間發生碰撞, 粒徑不斷增大。同時高溫煙氣向液體傳熱時, 塵粒被降溫, 使水汽凝結在粒子表面, 粒子質量也隨之增大, 在旋流塔板的導向作用下, 旋轉運動加劇, 產生強大的離心力, 粉塵很容易從煙氣中脫離出來被甩向塔壁, 在重力作用下流向塔底, 實現氣固分離。

對于煙氣中那些微細塵粒, 在通過一級塔板后不可能全部被捕集, 還有一定數量的塵粒逸出, 當其通過多層塔板后, 微細塵粒凝并, 質量不斷增大后被捕集、分離, 從而達到最佳除塵效果。

4 脫硫除塵工藝設計

4.1 主要設計參數

主要設計參數: 處理煙氣量 15 000 m3/h; 煙氣溫度 150~160 ℃; 脫硫除塵塔入口煙溫 150~160℃;脫硫除塵塔出口煙溫55℃; 脫硫塔入口煙氣SO2 濃度 2500 mg/m3(計算值) ; 脫硫效率>83.0% (設計值) ; 脫硫劑氧化鎂粉>200 目, 純度>90.0%; 液氣比 2~ 3 L/m3; 脫硫劑耗量 14 kg/h (max) ; 脫硫劑漿液濃度 10.0%; 吸收塔入口煙氣粉塵濃度 22g/m3(計算值) ; 除塵效率 99.3% (設計值)。

4.2 脫硫除塵工藝設計說明

煙氣脫硫除塵工藝可分為脫硫劑配制系統、煙氣脫硫除塵系統和循環水系統三大部分。每臺鍋爐配備1 臺旋流板塔, 鍋爐煙氣從煙道切向進入文丘里而后高速進入主塔底部, 在塔內螺旋上升中與沿塔下流的脫硫液接觸, 進行脫硫除塵, 經脫水板除霧后, 由引風機抽出排空。

脫硫液從旋流板塔上部進入, 在旋流板上被氣流吹散, 進行氣液兩相的接觸, 完成脫硫除塵后從塔底流出, 通過明渠流到綜合循環池。

4.3 脫硫劑制備系統工藝流程設計說明

脫硫劑 MgO 乳液的制備系統主要由灰斗、螺旋給料機、乳液貯槽、攪拌機、乳液泵等組成。

4.4 脫硫除塵工藝設備設計說明

1) 文丘里管: 文丘里管由滿縮管、吼管和擴張管三部分組成。

2) 旋流板塔: 脫硫除塵塔 (旋流板塔) 塔體采用麻石砌筑, 主塔平臺、支架、梯子等為碳鋼,塔內件包括噴頭、旋流板、脫水器、檢修孔、支架、接管, 這些物件均采用 316 L不銹鋼材質, 以確保整套裝置的使用壽命。

設備外徑為 2 540 mm (塔壁厚 220 mm) , 高度為 17 000 mm。

3) 副塔: 塔體采用麻石砌筑, 主塔平臺、支架、梯子等為碳鋼, 塔內包括一層脫水器, 增加脫水效果。設備外徑為 2 000 mm (塔壁厚 200 mm) , 高度為 17 000 mm。

4.5 廢水處理系統

脫硫廢水產生量較小, 約 0.5 t/h, pH 在 6~ 7 之間, 主要含 SO3, MgSO4 和固體懸浮物等, 建議將其匯入工廠原有沉淀池污水處理系統一并處理。

4.6 煙氣排放分析

經濕法脫硫洗滌凈化后的冷煙氣經脫水器脫水后, 溫度降至露點以下, 通常為 50~ 60 ℃, 所含水蒸氣已近飽和, 極易結露, 對后續煙道腐蝕性較大, 采用蒸汽再熱器提高煙氣擴散溫度 (≥80 ℃)后經煙囪排放。

通過對鍋爐煙氣污染物凈化, 最終排放煙氣中污染物濃度預計為: 煙塵≤140 mg/m3, SO2≤450mg/m3。

5 投資估算和經濟分析

1) 工程主要費用: 46.01 萬元。

2) 運行費用: 按月運行 720 h ( 30 d× 24 h/d) ,電費 0.6 元/度, 水費 1.62 元/t, MgO 450 元/t 計,職工月工資按 800 元/人計, 各項運行費用合計0.69 萬元/月。

3) 效益: 環境效益, 每月減少煙塵排放 472.0t, SO2 排放 45.4 t; 綜合社會效益, 按國內外資料統計, 以每排放 1.0 t SO2 引起綜合經濟損失 500 元計, 每月可減少綜合經濟損失 2.27 萬元; 企業效益, 節支增收合計每月 25.86 萬元。

6 結論

1) 旋流板塔氧化鎂濕法除塵脫硫工藝通過工程實例證明, 其系統運行可靠性高, 除塵脫硫效率高,完全達到了國家環保標準, 在技術上是完全可靠的。

2) 旋流板塔氧化鎂濕法除塵脫硫技術投資少,占地面積小, 運行費用低, 非常適合我國的國情。

3) 旋流板塔氧化鎂濕法除塵脫硫技術不但在技術和經濟上是可行的, 而且經濟效益和社會效益都非常顯著。

使用微信“掃一掃”功能添加“谷騰環保網”