梅鋼煉鋼廠二次煙氣除塵技術改造

梅鋼煉鋼廠共有3座150t轉爐,年產量在350萬左右,轉爐在兌鐵、吹煉、出鋼等過程中會產生大量的煙塵或其它有毒有害氣體,通過一次除塵和二次除塵對這些煙塵進行凈化和對有毒有害氣體進行回收處置,可以保證整個轉爐冶煉的順利進行,并滿足環保要求。 原一次除塵和二次除塵處理能力偏低,不能滿足現場除塵和新的環保排放要求,2008年分別對一次除塵和二次除塵進行改造,針對兌鐵、出鋼以及吹煉溢出的部分煙塵的收集和凈化,我們選用了一套HM-2*11500型脈沖除塵器,該套除塵系統是梅鋼公司目前過濾面積最大的除塵器,是由兩臺過濾面積11500m2的除塵器組合而成,能夠處理的煙氣量為2*750000m3/h。

技術改造工藝

1 技術改造思路

(1)優化除塵工藝流程、合理布置抽風管網,充分、合理的利用風量,提高自動化控制水平,運行維護方便,實現閥門自動切換,除塵設備同步運轉率達99.8%以上;

(2)針對梅鋼3*150t 轉爐二次煙氣特點,采用技術先進、質量可靠的煙氣凈化技術和設備,集中捕集二次煙氣。二次煙氣的捕集率,在吹氧時不小于92%,兌鐵水時不小于80%。 通過除塵系統凈化,確保外排煙氣粉塵濃度不大于20mg/m3 ,顯著改善現場工作環境,提高轉爐廠區大氣環境質量。

2 煙氣凈化系統工藝流程

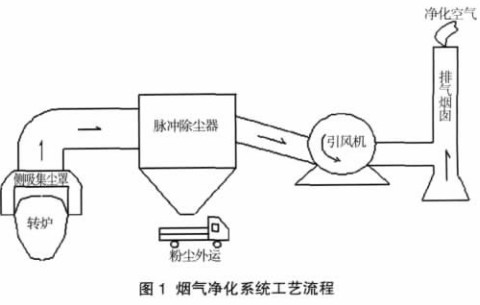

轉爐冶煉產生的大量煙氣通過如圖1所示工藝流程,將煙氣凈化后,達標排放。

|

每座轉爐的含塵煙氣分別由二次煙塵爐前罩兩側的支管抽出,同時爐后設吸塵罩。爐前、爐后捕集的含塵煙氣在爐后匯合后進入干管,3個轉爐的煙氣最后在爐后匯合進入總管,接至HM- 2 11500型脈沖除塵器。凈化后的氣體經風機由煙囪排至大氣,除塵器收集的含鐵粉塵由汽車送到燒結廠再利用。

使用微信“掃一掃”功能添加“谷騰環保網”