自控技術在污水處理站中的應用探討

1、自控技術現狀

我廠共有18座污水站,其中10座污水站安裝應用了自控系統,有效地提高了生產工藝過程的控制質量、管理水平和生產效率,減輕了工人的勞動強度,節能降耗,取得了可觀的經濟效益和社會效益。

下表為我廠污水處理站自控應用現狀調查表:

表一 采油三廠污水處理站自控應用現狀調查表

|

從上表可以看出,我廠污水處理站安裝的10套自動控制系統,均是工業控制領域內先進的控制系統,其中有美國霍尼韋爾R150系統3套;美國羅克韋爾A-B控制系統1套;德國西門子1套;英國歐陸5套。它們具有故障率低,性能可靠,功能強大,編程靈活,通訊功能先進等特點,較好地解決了數據采集顯示和生產過程的自動控制。

2、雙向過濾及壓力式過濾工藝流程及濾罐結構

2.1、雙向過濾及壓力式過濾工藝流程

污水雙向過濾技術是一種高效、低耗的綜合性水質處理技術。同常規過濾技術相比,它具有過濾速度高、處理水質好、運行費用低,可節省大量基本建設投資等特點。

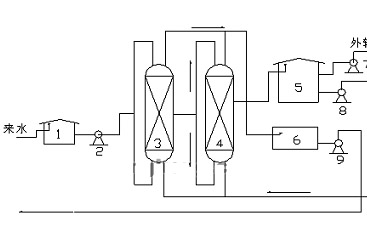

圖1 含油污水深度處理工藝流程

|

1—緩沖罐 2—增壓泵 3—一次雙向過濾罐 4—二次雙向過濾罐 5—清水罐

6—回收水池 7—外輸泵 8—反沖洗泵 9—回收泵

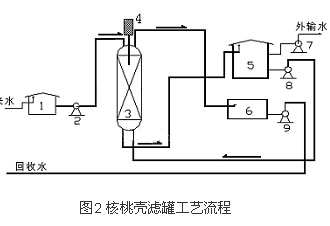

核桃殼濾罐是一種利用核桃殼作為過濾介質的新型含油污水過濾裝置,屬壓力式濾罐。設備采用核桃殼作濾料,通過選用不同粒度大小的濾料和相應孔隙的濾床,適應不同的使用場合。該濾罐具有載污容量大、過濾速度快、過濾精度高,濾料易再生、沖洗水損失少、功耗低、并具有操作簡單,維護方便,設備運行穩定、可靠等特點。

|

圖2 核桃殼濾罐工藝流程

1—緩沖罐 2—增壓泵 3--核桃殼濾罐 4--攪拌器 5—外輸及反沖洗罐

6—回收水罐 7—外輸泵 8—反沖洗泵 9—回收泵

2.2、雙向過濾及壓力式過濾濾罐結構

雙向過濾罐是一種新型的水處理過濾裝置,它從過濾罐上、下兩個方向同時進水,中間出水。它把正向過濾、多層濾料過濾、反向過濾、反粒度過濾等幾種原理結合為一體,是一種高效、低耗的水處理設備。其結構示意圖如圖3。

|

|

圖3 雙向過濾罐結構示意圖

核桃殼濾罐主要由罐體、集水系統、濾料反沖洗系統、管路及閥門系統等組成,如圖4所示:

圖4 核桃殼濾罐結構示意圖

|

|

3、過濾工藝對自控技術的要求及實現方案

3.1、過濾工藝對自控技術的要求

含油污水深度處理工藝中應用的雙向過濾罐采用的是以石英砂為主濾料的濾料級配,要取得好的水質處理效果,首先要保證來水平均分配給進行雙向過濾的一次濾罐,然后一次過濾的濾后水再平均分配給進行雙向過濾的二次濾罐,并保證每個雙向過濾罐的上下進水量比值滿足上進水:下進水=1.5:1,這是典型的多參數雙閉環比率調節。

在整個含油污水深度處理工藝中,影響流量平均分配和上、下進水濾速比的因素很多,如濾層阻力變化、來水流量變化、來水壓力變化和一次匯管壓力變化等因素,因此在含油污水深度處理工藝中要達到來水水量平均分配和每一臺雙向濾罐的上下濾速比為1.5:1,靠人工調節很難實現。如果達不到濾速比為1.5:1的要求,當反向過濾壓力過高時,會將濾料層沖起,即產生流化現象,類似反沖洗,濾料層失去過濾作用,濾料混層。上、下進水濾速比達到1.5:1就可以由上進水把濾料層壓住,避免流化現象出現,同時使濾料間隙合理,增強過濾效果。因此,必須配備工作可靠、功能強的自控系統和相應的檢測控制儀表來實現流量連續自動調節。

3.2、雙向過濾控制方案的實現

深度污水處理站根據生產工藝不同,有的處理量隨時發生變化,有的可以人為設定,針對這兩種情況,可以采用不同的處理方法來解決濾速比的調節問題。

對處理量隨時變化的情況,以北Ⅲ-2為例,我們利用連控圖實時采集各一次濾罐上、下進水各流量計的瞬時流量,把一次濾罐的上、下進水流量總和除以進行雙向過濾的一次濾罐數,得到每一個濾罐的處理量,再按照上、下進水滿足上進水:下進水=1.5:1的關系分配水量作為上、下進水調節回路的設定值,對實時采樣值與設定值的偏差進行PID運算,運算結果通過模擬量輸出模件輸出控制球閥開度,從而調節進水量,達到了工藝要求。

根據生產工藝實際情況,北十三聯深度污水處理站的處理量可以人為控制,這樣在上位機可以隨時調整處理量,更加方便生產。控制方案實現時,我們把所需處理量分別除以投入雙向過濾的一次濾罐數和二次濾罐數,再平均分配上下進水量作為一次濾罐和二次濾罐的上下進水流量的設定值,與上下進水流量采樣值的偏差進行PID運算,從而控制電動球閥的開度,達到了調節濾速比的目的。

3.3、 核桃殼過濾自動控制方案實現

對核桃殼濾罐,原水流經濾層,原水中的油和懸浮固體被濾層攔截,濾后水通過集水系統從出水口排出。在過濾過程中,除了由于過濾阻力的增加而產生正常的流量降低外,過濾器的流量不應發生變化。由于不需調節流量,所以過濾工藝只要求控制系統能夠進行過濾和反沖洗工藝自動切換即可。

4、反沖洗工藝對自控技術要求及實現方案

4.1、反沖洗工藝對自控技術的要求

為保證水質處理效果,濾罐每隔一定時間就要進行反沖洗。反沖洗技術參數主要分反沖洗周期、反沖洗時間、反沖洗強度。以雙向過濾為例,反沖洗周期規定為:一次雙向濾罐每12小時反沖洗一次;二次雙向濾罐每24小時反沖洗一次。反沖洗時間根據水質變化和現場工藝情況確定,反沖洗強度要隨時間按階梯形變化控制,如圖5所示。

圖5 反沖洗強度控制圖

|

|

4.2、全自動反沖洗控制方案的實現

由于反沖洗時間和反沖洗強度控制要求較高,加之濾罐數量大,人工控制勞動強度大,并無法保證反沖洗質量,所以必須采用控制系統實現全自動反沖洗。

⑴、全自動反沖洗步驟

全自動反沖洗主要包括①啟泵;②倒流程并完成反沖洗過程;③停泵等步驟。

⑵、實現全自動反沖洗的安全措施

為確保在反沖洗過程安全可靠運行,避免發生生產事故,我們在進行組態時,采取了如下措施:

①、在控制系統發出球閥或蝶閥動作指令后,在一定時間內沒有接收到正確的反饋信號,就認為球閥或蝶閥動作存在問題,將該罐倒至正常的雙向過濾流程,同時系統給出報警信息,對下一個罐進行反沖洗。

②、系統給出啟泵指令后,如在限定時間范圍收不到泵啟動反饋或壓力達不到規定值,系統會給出報警,停止反沖洗。

③、在反沖洗過程中,如果出現異常情況,如停泵,系統會隨時結束反沖洗并倒至過濾流程。

④、對核桃殼濾罐,在反沖洗過程中,為了提高反沖洗效果,在反沖洗流量達到最大時,需啟動攪拌器配合反沖洗,如在規定時間達不到規定流量量而啟動攪拌器,會因阻力大無法啟動并對攪拌器造成損壞,所以采取了適時延后啟動攪拌器,并判斷反沖洗流量量,如反沖洗流量達不到規定值,則不啟動攪拌器。

⑤、反沖洗流量的上升和下降臺階采用摸索閥門開度或頻率輸出值控制反沖洗流量,較好地解決了因調節時間短出現振蕩的情況,保證了控制效果。

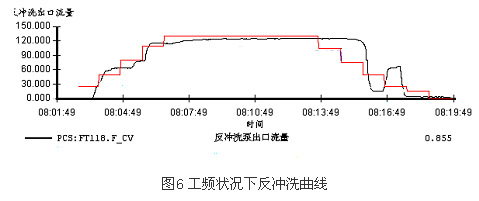

⑶、利用變頻調速技術改善反沖洗效果

在反沖洗過程中,反沖洗強度一般設定為上、下5個臺階變化,每個臺階持續1分鐘,最大強度時持續7~15分鐘(根據各站工藝情況而定)。反沖洗強度由反沖洗泵出口電動球閥控制,反沖洗壓力由反沖洗回流球閥控制,利用這種方法基本上實現了階梯式變化控制,反沖洗曲線如圖6所示:

圖6 工頻狀況下反沖洗曲線

|

從曲線上看,在反沖洗流量梯度下降時,出現了振蕩,流量變化差值大約在70m3/h。這種情況被稱做“水擊”現象,經常出現這種現象對濾罐濾料損害非常嚴重。究其原因有以下幾個方面:①球閥開度與流量成非線性比例。②反沖洗回流閥口徑過大。③利用球閥開度控制流量時,流量變化響應滯后。

針對反沖洗效果不理想的情況,1999年11月,我們利用變頻技術對反沖洗流量控制進行了改造,由原來利用反沖洗泵出口閥和回流閥配合控制反沖洗排量改為利用反沖洗電機轉速調整反沖洗排量,反沖洗曲線如圖7所示;

圖7 變頻狀況下反沖洗曲線

|

從曲線上可以看出,反沖洗流量完全按設定的流量曲線平滑地按梯度上升,然后又平滑地按梯度下降,沒有任何振蕩,效果較理想,既提高了反沖洗質果,水質比投入自動前有了很大提高,基本保持在局控指標以內,同時節省了大量電能。

5、應用情況分析

先進自控技術的應用,大大提高了我廠污水站生產的自動化水平,但應用情況也不盡相同。有的站為全自動運行,大大減輕了工人的勞動強度,如北三-Ⅱ污水站、北二二污水站、北三聯污水站基本上達到了“有人值班,無人操作”的水平;有的雖自動運行,但仍需人為干預,如北六污水站、北二十污水站,需人工啟停泵、選罐;有的只能部分工藝投入自動運行,如北十三深污、北十三聯聚污均由于工藝或閥門質量原因不能全部投入自動運行;有的只設計了反沖洗自動控制,啟停泵、倒流程均由人工在現場控制電動閥操作,工作量大,控制繁瑣,很難保證控制質量,如北III-1污水站、北十七污水站、北十一聯污水站。

5、幾點認識

5.1、應用先進的自控儀表和自控系統提高了控制質量和管理水平,減輕了工人的勞動強度。

5.2、隨著自控系統的大量應用,應加強儀表和系統選型的規范工作,建立自控系統及相關儀表的配置使用標準。這樣既便于維修維護,又可減少備件量,降低成本。

5.3、自控系統投入運行后,維修維護工作尤為重要。如果自控系統出現故障時不能及時維修,致使系統不能自動運行,這是一種最大的投資浪費,因此必須加強技術培訓,提高維修維護水平。

使用微信“掃一掃”功能添加“谷騰環保網”