上海市閔行區污水處理廠污泥脫水運行經驗簡介

摘要:污水二級生物處理廠的剩余污泥由比較松散的顆粒組成,含水率很高,大多在99%以上。濕污泥的體積往往為干污泥體積的十幾倍到幾十倍。在污泥干物質中,含有55%-70%的有機物和較多的氮磷等營養成份以及致病菌、寄生蟲卵等有害物質,其化學物質極不穩定,常溫下易腐敗變質、散發臭氣,如不加處置或處置不當,就會造成環境特別是地下水環境的二次污染,甚至傳播疾病。因此需要進行污泥的濃縮、脫水、穩定處理和最終處置以達到減量化、穩定化、無害化以及最終資源化的目的。

關鍵詞: 濃縮 脫水 資源化

閔行區污水處理廠的污水日處理量在3.2萬m3/d左右,處理處置的污泥為A/O法和氧化溝法的剩余污泥,污泥的日產量在700m3/d左右,含水率在99.3%,有機物含量較為豐富。由于處理規模有限,考慮到運行管理的復雜性和運行成本,本廠將剩余污泥進行濃縮、脫水等方法減量化處理后,再裝船外運用于園藝的肥料,達到將污泥的資源化的目的,其中對污泥的減量化處理方案的選擇和污泥脫水成套設備的運行管理較為關鍵。

一. 污泥減量化處理方案的確定

由于本廠剩余污泥的含水率較高,考慮到外運方便和作為肥料的含水率要求,本廠決定先將剩余污泥進行濃縮、脫水后再外運處理。

1.污泥的濃縮方案

對于含水率較大的污泥為了減少后續工序的負擔,通常要進行污泥濃縮,使污泥含水率降到98%-95%。由于本廠的剩余污泥含水率在99.3%左右,為保證后續脫水工藝的穩定,需先對污泥進行濃縮處理。污泥濃縮一般分為重力濃縮和機械濃縮兩種方式,其中重力濃縮具有工程投資和運行費用低等優點,考慮到機械濃縮建造成本偏高等因素,本廠采用重力濃縮的方式對剩余污泥進行濃縮處理。

2.污泥的脫水方案

為了進一步減少濕污泥量便于后期處理或運輸,污水處理廠的污泥一般都要進行脫水,脫水后的污泥含水率可以達到65%-80%。本廠的污泥產量較大,外運的污泥含水率要求在80%以下 ,能夠滿足這樣脫水程度要求的脫水機有板框壓濾機、離心脫水機等。板框壓濾機為間歇性生產,占地、設備費和基建投資較大。離心式脫水機連續生產,生產能力大,所需基建投資少,占地少,操作環境衛生條件好,自動化程度高,操作簡單,國內已較多采用,因此本廠污泥脫水采用離心式脫水機。

二.污泥脫水成套設備的運行管理

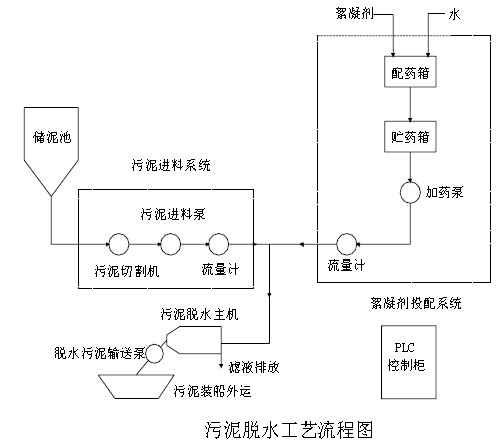

1.污泥脫水工藝流程圖

|

污泥脫水裝置由五大部分組成(見附圖一):

1) 污泥進料系統;

2) 絮凝劑投配系統;

3) 污泥脫水主機(臥式螺旋卸料沉降離心機);

4) 脫水污泥輸送系統;

5) 電-液控制系統(全自動PLC控制)。

2.污泥脫水成套設備的特點

1)脫水、澄清效果好

主機采用大長徑比、高轉速、小差速系統,大長徑比增加物料在機內的澄清及脫水停留時間。高轉速具有很大離心力場,小差速減少螺旋對物料攪動,增加脫水停留時間,從而提高污泥脫水與澄清分離效果。

2)推料力矩大,差速自動調整,推料功率自動補償,對物料濃度變化適應性強

主機首次采用國際上先進的液壓差速器,使主機具有很大的推料力矩(比一般機械差速器推料力矩大3-5倍),并具有推料功率自動補償,差轉速可根據負載變化自動反饋調節,不易產生堵料情況。

3)機內絮凝,降低加藥量

分離主機設計有機內絮凝結構,使一部分易分離的粗顆粒不經絮凝部分先分離出來,由螺旋前節排走,不能分離的小顆粒與加入后段的絮凝劑接觸,產生礬花作進一步分離,這大大降低了加藥量。

4)節能,耗電量小

分離主機,采用國際上最流行技術先進的變頻調速技術,克服啟動大慣性矩的功率消耗,其次采用液壓差速器克服大功率循環,大大降低了運行的能耗。

3.污泥脫水裝置的工作原理

待處理的污泥由管道接入污泥進料系統輸入端,經污泥切割機對其中的長纖維等雜質進行切割粉碎,再由進料泵(單螺旋泵)通過流量計計量后輸入污泥脫水主機(臥式螺旋卸料沉降離心機)。絮凝劑在配藥箱中按一定比例稀釋并充分溶解攪勻后,進入貯藥箱,由加藥泵控制,以脫水工藝要求的確定流量,經稀釋后的絮凝劑進入脫水主機與待處理污泥混合,使小顆粒絮凝成大顆粒,污泥經脫水主機脫水處理后,被澄清的污泥由澄清液管道排出,脫水污泥則源源不斷地從脫水主機排渣口排出,再由泥餅輸送泵移送至指定地點外運。待處理的污泥連續不斷地輸入,澄清液及脫水污泥則源源不斷連續排出,是一個全自動的處理過程。整套裝置的加藥、進料、污泥輸送及脫水主機的運行狀況均由全自動PLC電-液控制箱檢測、控制,使之成為全自動的成套操作單元。該裝置具有手動和自動切換控制功能。

4. 工作參數的選擇和重要環節的控制

(1).污泥進料系統和配藥系統

1)污泥進料流量(處理量)Q

進料流量小,污泥在脫水機轉鼓內的軸向流速小,污泥在機器內停留時間則長,分離效果提高;進料流量增大,污泥在脫水機轉鼓內的軸向流速也增大,污泥在機器內的停留時間減少,分離效果隨之下降。此外污泥進料流量還受到脫水主機螺旋排渣能力的影響,當污泥含固量較高,進料量過大,會造成分離后的干污泥不能及時排出而引起脫水主機的堵塞,影響了分離效果。另外,污泥進料量過多,也會影響絮凝劑的絮凝效果,污泥不能很好的絮凝,就無法達到最佳的分離效果。本廠的污泥進料量一般在7-11m3/h之間時機器運行較為穩定,具體的流量根據剩余污泥的濃度和脫水的效果來進行調試。

2)絮凝劑的作用原理

一般來說,污泥中的固體粒子越大,則越易分離,污泥中的固體粒子大小不一,則能被分離的極限粒子決定了最終的分離效果,部分小于極限粒子的小顆粒將會隨分離清液夾帶出去;污泥中的液相和固相的密度差越大,則分離越容易;污泥的粘度越小,則越易分離,反之則難分離。為了提高污泥的分離效果,本廠采用向污泥中投加絮凝劑的方法。

本廠采用的絮凝劑為水溶性高分子凝聚劑——聚丙烯酰胺(UBfloc),為陽離子型,主要的作用機理為電性中和作用和吸附架橋作用,由于陽離子型聚丙烯酰胺的分子量較低、粘度較小,所以配制濃度以0.2%為準,但不應超過0.4%,否則會引起管道的堵塞,具體的配置濃度根據污泥的濃度作相應的調整。目前絮凝劑的配比濃度為0.2%。

3)加藥量Q

加藥量主要是根據進泥的流量和泥質作相應的調整。目前本廠待處理的污泥主要來至于以下三部分:1)東區三槽式氧化溝工藝的剩余污泥;2)西區A/O工藝的剩余污泥;3)西廠初沉池的剩余污泥。由于三部分泥的粘度,濃度,顆粒大小,密度等不太一樣,所以給加藥量的調節帶來一定的困難,還需要進一步摸索,才能達到最佳效果。另外,可采取一定的措施(如在儲泥池中曝氣)使待處理的污泥濃度、粘

度等較為穩定再進行脫水處理。如果加藥量過少,就無法達到很好的分離效果;反之,加藥量過多,就會產生膠體保護作用,也不利于達到一個很好的分離效果,同時還會增加運行的成本。另外如果投加絮凝劑過量,脫水干污泥粘性會比較大,不利于排泥。目前根據進泥,加藥量一般控制在1.1-1.3m3/h之間。

(2)污泥脫水主機

1)轉鼓轉速n

隨著離心機轉鼓轉速的上升,分離因素上升,分離效果也會提高,螺旋與轉鼓之間的差轉速隨之增大,處理能力加大,但離心機的振動和噪聲也會隨之增大,使用壽命會有所下降,目前的離心機轉速一般在2000r/min左右。

2)轉鼓與螺旋的差轉速

差轉速小,螺旋對污泥的擾動小,分離效果變好,脫水污泥在干燥區的停留時間時間長,含濕量減少,但脫水污泥的排渣能力下降,易產生堵料;反之差轉速大,螺旋對污泥的擾動加大,分離效果變差,脫水污泥在干燥區的停留時間時間減少,含濕量加大,但脫水污泥的排渣能力增加。差轉速一般根據污泥的含固量大小來確定,含固量較大的選用較大的差速,含固量較小的選用較小差速。目前的差轉速一般在3-6r/min之間作調節,運行較為穩定。

(3)脫水污泥輸送系統

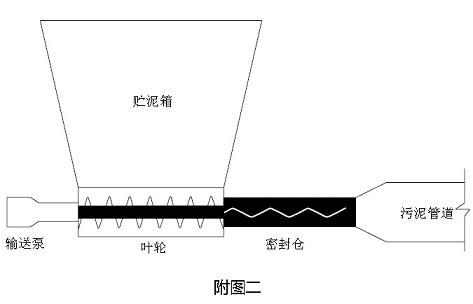

本廠采用BTE10-24型泥餅輸送泵,脫水后的污泥由輸送泵的葉輪輸送到輸送泵的密封倉內進行擠壓,產生一定的壓力,再通過管道輸送到船上,外運作為園藝的肥料。具體見附圖二:

|

在采用這種方法排泥時,脫水后的污泥在封閉的管道里輸送,具有產生的臭氣較少,對環境的污染較小等優點,但是本廠在實際運行過程中有時會產生排泥不暢的現象。經過分析認為,排泥不暢問題主要是由于以下幾方面原因造成:

1)本廠輸送脫水污泥的管道比較長,轉彎比較多,造成管

道的阻力比較大;

2)脫水后的污泥腐蝕性還是比較強,管道經過長時間的使用會產生腐蝕,從而增加了管道的摩擦阻力;

3)有時投加絮凝劑偏多的情況下,處理后的污泥粘性比較大,也增加了排泥的難度。

4)經過一段時間的觀察,發現排泥不暢多發生在早晨開啟脫泥機后的一段時間里,后來分析發現主要是由于晚上停止脫泥機前,機器會自動進行清洗,清洗后的剩余水和污泥都殘留在貯泥箱中,如果早上一開機就正常進料的話,很可能就會發生來不及排泥而堵塞的現象。

對于以上幾個問題,可以從以下幾個方面解決:

1) 盡量減少污泥管道的輸送長度和轉彎數;

2) 盡量采用耐腐蝕性較好的污泥輸送管道;

3) 摸索好合適的加藥量,盡量避免加藥量偏多的問題;

4) 目前通過改造,我們在儲泥箱底部開通一條管道,每次 機器停機清洗完后再通過人工開啟閥門的方法,將清洗液回流到集水井中,已經有效地解決了這個問題。

參考文獻:

1.《城市污水處理廠污水、污泥排放標準》CJ3025-93

2.《城市污水處理廠污染物排放標準》GB18918-2002

3.《城市污水處理及污染防止技術政策》建城(2000)124號

4.《閔行區污水處理廠改造工程初步設計說明書》

5.《閔行區污水處理廠污泥脫水成套設備簡介》

6.《城市排水工程規劃規范》GB50318-2000

7.《惡臭污染物排放標準》GB14554-93

8.《城市區域環境噪聲標準》GB3069-82

9.《工業企業噪聲控制設計規范》GBJ87-85

10.《排水工程》第四版 中國建筑工業出版社

使用微信“掃一掃”功能添加“谷騰環保網”