煙塔合一技術(shù)在華能北京熱電廠的應(yīng)用

濕法煙氣脫硫技術(shù)具有脫硫反應(yīng)速度快、脫硫效率高等優(yōu)點,已在燃煤電廠得到了廣泛應(yīng)用。采用濕法脫硫技術(shù)脫硫后的煙氣溫度通常為45~65 ℃,為了保證煙氣有足夠的抬升高度、改善煙氣的擴散效果,一般都要對濕法脫硫后的煙氣進行再加熱,但煙氣再加熱的方法將增加火電廠的建設(shè)成本、降低能源的利用效率。

煙塔合一是將濕法脫硫后的煙氣送入自然通風冷卻塔與冷卻塔氣流一起排入大氣的煙氣排放技術(shù)。煙塔合一技術(shù)利用冷卻塔巨大的濕熱空氣上升氣流對脫硫后的凈煙氣形成包裹和抬升,從而促進煙氣中污染物的擴散。采用該技術(shù)可以省略火電廠濕法煙氣脫硫系統(tǒng)的再熱器和煙囪,大大簡化了火電廠的煙氣系統(tǒng),減少了設(shè)備投資,因此具有很好的經(jīng)濟性。

煙塔合一技術(shù)于20 世紀70 年代起源于德國,并隨后逐漸在其國內(nèi)得到推廣引用,目前其已發(fā)展成了一項相當成熟的技術(shù)。近幾年,隨著我國濕法煙氣脫硫技術(shù)的廣泛應(yīng)用,煙塔合一技術(shù)也逐漸引起了廣泛關(guān)注。中電投遠達環(huán)保工程有限公司承建的華能北京熱電廠一期脫硫工程中,率先引進、應(yīng)用了具有國際先進水平的煙塔合一技術(shù),并于2006 年10 月順利投運了國內(nèi)第一個應(yīng)用煙塔合一技術(shù)的脫硫工程。本文將針對華能北京熱電廠煙塔合一技術(shù)的設(shè)計、運行等情況進行總結(jié),以供借鑒。

1 北京熱電廠脫硫系統(tǒng)概況

1.1 基本情況

華能北京熱電廠一期總裝機容量為1 000 MW,共4臺機組,鍋爐是由德國Babcock公司設(shè)計,每臺鍋爐額定蒸發(fā)量為830 t/h。鍋爐煙氣全部進行脫硫處理,采用石灰石-石膏濕法煙氣脫硫技術(shù)、一爐一塔布置,脫硫后煙氣采用煙塔合一技術(shù)排放,取消了傳統(tǒng)的煙氣煙囪排放,4臺鍋爐共用1 座冷卻塔進行煙氣排放。脫硫工程由中電投遠達環(huán)保工程有限公司總承包,該工程于2005年6月開工,9月煙塔投入運行, 2006年10月至12月,4套脫硫系統(tǒng)相繼投產(chǎn)。

1.2 煙塔合一技術(shù)特點

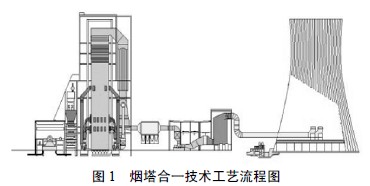

煙塔合一技術(shù)就是取消火電廠中的煙囪,將脫硫后的鍋爐煙氣經(jīng)自然通風冷卻塔排放到大氣,其工藝流程如圖1 所示。煙塔合一技術(shù)取消了再熱設(shè)備和煙囪,減少了工程投資和運行費用。省去煙氣再熱系統(tǒng),還可以避免未凈化煙氣泄漏而造成脫硫效率的下降。同時,研究表明,煙塔合一技術(shù)可以大大提高脫硫后煙氣的抬升高度,有利于煙氣擴散和降低大氣污染,為有煙囪限高要求的工程提供了一種更好的煙氣排放方式。

|

與傳統(tǒng)工藝相比,煙塔合一技術(shù)具有技術(shù)、經(jīng)濟和環(huán)境優(yōu)勢,目前已在華能北京熱電廠、國華三河電廠、天津國電津能公司等電廠得到推廣應(yīng)用。該技術(shù)在應(yīng)用過程中需要注意的關(guān)鍵點如下:

(1) 冷卻塔腐蝕。脫硫后的凈煙氣通過玻璃鋼煙道直接進入冷卻塔與水蒸汽混合后排入大氣,煙氣中的腐蝕介質(zhì)(CO2、SO2、SO3、HCl 和HF)與水蒸汽接觸,凝結(jié)的水滴回落到冷卻塔,并在冷卻塔筒壁形成大的液滴。含有酸性氣體的液滴在向下流動過程中,會對冷卻塔的殼體產(chǎn)生嚴重的腐蝕,局部pH 值可能會達到1[2]。由于冷卻塔內(nèi)面積大、濕度高、不易維護,因此煙塔合一技術(shù)中的冷卻塔防腐至關(guān)重要。

(2) 脫硫系統(tǒng)的可靠性和可控性。煙塔合一技術(shù)均取消了煙氣旁路,當鍋爐啟動、進入吸收塔的煙氣超溫或脫硫漿液循環(huán)泵全部停運時,煙氣不可能從旁路繞過吸收塔,而是必須經(jīng)過吸收塔,通過冷卻塔排入大氣。此時,為了保證脫硫系統(tǒng)的安全,脫硫系統(tǒng)的可靠性和可控性至關(guān)重要,這通常需要脫硫系統(tǒng)控制與電廠主機控制聯(lián)鎖、采用可靠的脫硫設(shè)備、設(shè)置可控的事故噴淋裝置[3,4]。

2 煙塔合一技術(shù)脫硫系統(tǒng)設(shè)計

2.1 冷卻塔結(jié)構(gòu)及煙道布置

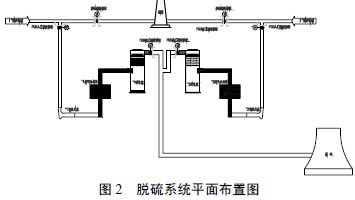

北京熱電廠采用4 臺鍋爐共用1 座冷卻塔進行煙氣排放,其中,1#、2#機組脫硫后煙氣通過1 根FRP 管道進入冷卻塔;3#、4#機組脫硫后煙氣通過另1 根FRP 管道進入冷卻塔,平面布置見圖2。為了節(jié)省文章篇幅,圖中未畫出 3#、4#機組脫硫系統(tǒng)。同時由于本工程是在機組相應(yīng)預留位置安裝脫硫裝置,電廠煙囪在脫硫裝置運行初期予以保留。冷卻塔為加高型,其高度為120 m,進風口高6.5 m,冷卻塔底部直徑為70 m,喉部直徑為39 m,出口直徑為42 m,支柱對數(shù)為24對。

|

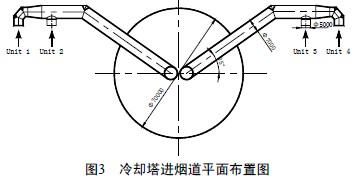

冷卻塔為單豎井供水,塑料淋水填料擱置式布置,塔筒為雙曲線型薄殼結(jié)構(gòu),殼體上開有兩個直徑為 9 m的孔洞,孔洞中心高度為28.8 m,冷卻塔內(nèi)采用耐酸水泥防腐。進入冷卻塔的煙道在塔壁處中心高28.8 m,中心線與水平夾角為35°,煙道直徑為7 m,塔內(nèi)煙道出口高42.8 m。每臺鍋爐吸收塔后的煙道直徑為5 m,脫硫吸收塔至冷卻塔之間的煙道采用玻璃鋼材料,煙道在冷卻塔區(qū)域布置如圖3所示。

|

2.2 吸收塔及內(nèi)部件設(shè)計

采用煙塔合一技術(shù),關(guān)鍵是要解決脫硫系統(tǒng)設(shè)計的安全性和可靠性。吸收塔作為脫硫系統(tǒng)最關(guān)鍵的設(shè)備,如何有效防止事故狀況下高溫煙氣對吸收塔的影響,是系統(tǒng)設(shè)計首要解決的問題。吸收塔設(shè)計中特別考慮了以下幾點:

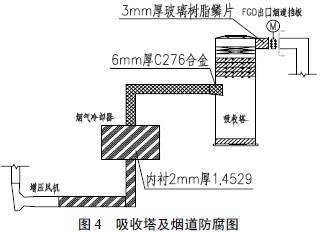

(1) 吸收塔及煙道防腐。吸收塔及煙道防腐如圖4所示,吸收塔殼體由碳鋼制作,噴淋層、漿液池內(nèi)表面、吸收塔出口煙道采用3 mm厚玻璃鱗片樹脂內(nèi)襯防腐,其余內(nèi)表面采用2 mm厚玻璃鱗片樹脂內(nèi)襯防腐。為了保證吸收塔長期安全可靠運行,有效防止煙氣溫度波動、事故狀況下高溫煙氣對吸收塔的影響,以及抗磨損要求,煙氣冷卻器至吸收塔煙氣進口煙道采用6 mm厚C276合金,增壓風機至吸收塔入口之間的煙道、煙氣冷卻器外科采用2 mm厚1.4529不銹鋼內(nèi)襯防腐。吸收塔出口煙道擋板后采用玻璃鋼煙道,不做防腐處理。

|

(2) 煙氣事故噴淋系統(tǒng)。為防止脫硫系統(tǒng)運行期間進入吸收塔內(nèi)的煙氣溫度過高、漿液泵全部停運等情況出現(xiàn),在吸收塔入口煙道上設(shè)有1 路煙氣事故噴淋系統(tǒng)和1 路除霧沖洗水(上層)。當煙氣溫度超過140 ℃時,啟動1 路事故噴淋和1 路除霧器上層沖洗閥進行煙氣降溫。當煙氣溫度低于 135 ℃并且吸收塔出口溫度低于55 ℃,自動停止事故噴淋和除霧器上層系統(tǒng)。當煙氣溫度超過160 ℃時,或吸收塔出口溫度高于65 ℃,延時5 s,停止脫硫系統(tǒng)。當吸收塔漿液泵全部停運時,則啟動事故噴淋系統(tǒng)、機組跳閘停運。

(3) 系統(tǒng)可靠性設(shè)計。為了減少脫硫系統(tǒng)帶來的機組停運率,保證機組可用率,本工程中的制漿系統(tǒng)、供水系統(tǒng)石膏脫水系統(tǒng)、石膏卸料系統(tǒng)及其相應(yīng)設(shè)備均為一運一備,增壓風機、氧化風機、排漿泵、漿液循環(huán)泵、攪拌器及監(jiān)測控制設(shè)備等均是選擇性能優(yōu)良、可靠性高的設(shè)備。

主要設(shè)備電源供應(yīng)的可靠性,也是系統(tǒng)可靠性設(shè)計重點考慮的一個方面。本設(shè)計中采用分段式供電設(shè)計,即DCS、吸收塔攪拌器、工藝水泵等設(shè)備的電源接在保安電源的不同保安段上。漿液泵盡管不接在保安電源上,但仍分4段連接,確保至少有1臺漿液泵運行。

3 煙塔合一技術(shù)脫硫系統(tǒng)啟停與運行技術(shù)

3.1 脫硫系統(tǒng)的啟停順序

脫硫系統(tǒng)啟動順序為:①啟動工藝水系統(tǒng)及壓縮空氣系統(tǒng);②啟動石灰石漿液制備系統(tǒng)、氧化空氣系統(tǒng)、石膏排漿系統(tǒng)、漿液循環(huán)泵運行;③投入煙氣冷卻器;④啟動煙氣系統(tǒng)運行;⑤啟動石膏脫水系統(tǒng)及廢水處理系統(tǒng)。

脫硫系統(tǒng)停運順序為:煙氣系統(tǒng)、漿液循環(huán)泵、石灰石漿液制備系統(tǒng)、煙氣冷卻器、脫水系統(tǒng)、廢水水處理系統(tǒng)、工藝水。

3.2 脫硫系統(tǒng)起停和運行關(guān)鍵技術(shù)

(1) 在鍋爐點火啟動時,由于煤粉未完全燃燒,因此投入電除塵器的每個電場應(yīng)控制二次電壓數(shù)值,電壓控制在起暈電壓和閃絡(luò)電壓之間,并對二次電流限流運行,防止飛灰在電除塵器內(nèi)進行二次燃燒。

(2) 鍋爐點火啟動時,由于未完全燃燒煤粉不可能全部由電除塵器收集,吸收塔漿液存在被污染的可能,應(yīng)根據(jù)運行情況及時置換漿液,即大量補充新鮮的石灰石漿液同時排放污染的漿液。

(3) 防止吸收塔入口粉塵濃度高對脫硫系統(tǒng)的影響。由于脫硫系統(tǒng)沒有煙氣旁路,為防止?jié){液遭受粉塵的污染,因此在運行期間密切監(jiān)測電除塵器出入口粉塵濃度、CEMS 系統(tǒng)的主要參數(shù)。當電除塵器部分電場因故障停運,造成吸收塔入口煙氣中顆粒濃度超過230 mg/Nm3,鍋爐應(yīng)根據(jù)實際情況降負荷運行,通過分析吸收塔內(nèi)漿液、石膏品質(zhì)等參數(shù),確定脫硫系統(tǒng)是否運行、停運。當電除塵器部分電場因故障停運,但吸收塔入口顆粒濃度低于230 mg/Nm3,此時脫硫系統(tǒng)繼續(xù)運行,但需密切關(guān)注吸收塔內(nèi)漿液、石膏品質(zhì)等參數(shù)變化。

4 社會經(jīng)濟效益分析

4.1 經(jīng)濟效益分析

本工程設(shè)計中,由于還保留旁路擋板、原煙氣擋板和凈煙氣擋板,這部分投資基本上沒有變化。由于考慮設(shè)備的可靠性,部分設(shè)備采用了進口產(chǎn)品,同時設(shè)置備用泵、事故噴淋系統(tǒng)、玻璃鋼管道及冷卻塔防腐等,這部分相對增加了投資,增加約1000萬元,增加這部分資金,基本上可以與取消 GGH節(jié)約節(jié)省的資金抵消。考慮系統(tǒng)節(jié)省的維護費用、廠用電費用及水耗費用,每年可節(jié)省運行費用約400萬元。

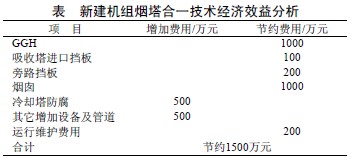

由于本工程為老廠改造工程,經(jīng)濟效益不是十分明顯。若煙塔合一技術(shù)在新建電廠應(yīng)用,則經(jīng)濟效益相當顯著,以 300 MW配套脫硫工程為例,效益分析見表。

|

4.2 社會效益分析

中國環(huán)境科學研究院對華能北京熱電廠冷卻塔煙氣排放效果進行了環(huán)境影響評估,結(jié)果表明[5]:在設(shè)計工況下, 120 m高的冷卻塔對地面造成的二氧化硫、煙塵和氮氧化物年均落地濃度,總體好于240 m高煙囪對地面造成的落地濃度,其中冷卻塔排放的SO2 年均質(zhì)量濃度最大值為0.16μg/ m3,PM10年均質(zhì)量濃度最大值為0.02 μg/m3,煙囪排放的 SO2 年均質(zhì)量濃度最大值為0.36 μg/m3,PM10年均質(zhì)量濃度最大值為0.04 μg/m3。

5 結(jié)語

煙塔合一技術(shù)不僅可以節(jié)省煙囪、再熱器等土建與設(shè)備投資和運行維護費用,而且有利于煙氣有效擴散、降低污染物的落地濃度,是一種先進、經(jīng)濟社會效益顯著的脫硫工藝技術(shù)。本文總結(jié)了華能北京熱電廠煙塔合一技術(shù)的設(shè)計、運行等情況,提出了煙塔合一技術(shù)在設(shè)計、運行中需要特別考慮的問題,如冷卻塔防腐、脫硫系統(tǒng)可靠性和可控性等。該工程于2006 年10 月投入運行,截至目前,系統(tǒng)運行穩(wěn)定,未出現(xiàn)因脫硫系統(tǒng)故障導致停爐情況,系統(tǒng)脫硫效率滿足設(shè)計要求值。

參考文獻

[1] 翟明, 董芃, 王麗. 利用冷卻塔排放脫硫濕煙氣技術(shù)的應(yīng)用[J]. 電站系統(tǒng)工程, 2005, 21(4): 27~29. [2] 曹希萍, 馮璄. 淺析排煙冷卻塔及在國內(nèi)工程中的應(yīng)用[J]. 電力設(shè)計, 2007, (1): 47~51. [3] 蔣叢進, 封乾君. 國華三河電廠脫硫裝置取消煙氣旁路技術(shù)[J]. 中國電力, 2007, 40(11): 93~96. [4] 曾德勇. 國內(nèi)脫硫煙塔合一工程設(shè)計[J]. 電力建設(shè), 2007, 28(5): 57~60. [5] 崔克強, 柴發(fā)合. 燃煤發(fā)電廠煙塔合一環(huán)境影響之二——華能北京熱電廠煙塔合一設(shè)計環(huán)境影響估算[J]. 環(huán)境科學研究, 2005, 18(1): 31~35.

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”