循環(huán)半干法工藝在高硫煤脫硫中的應(yīng)用分析

循環(huán)半干法脫硫技術(shù)具有一次性投資較低、系統(tǒng)相對較簡單、結(jié)構(gòu)緊湊等優(yōu)點(diǎn),但在燃用高硫煤機(jī)組的煙氣脫硫中應(yīng)用較少。目前,國內(nèi)有許多電廠燃用含硫量較高的煤種,通過對循環(huán)半干法脫硫技術(shù)應(yīng)用于高硫煤的分析研究,優(yōu)化工藝設(shè)計參數(shù),可為其他工程提供借鑒。

荊門熱電廠4號爐原有的煙氣凈化裝置為水膜除塵器,為了滿足更高的環(huán)保要求,決定對其進(jìn)行脫硫除塵改造,方案是采用循環(huán)半干法脫硫工藝配電除塵器。鍋爐燃用的設(shè)計煤種硫分為2. 17% ,校核煤種硫分為3. 12%。本文結(jié)合荊門熱電廠4號爐 (200MW機(jī)組)脫硫除塵改造工程,對循環(huán)半干法脫硫工藝在燃用高硫煤機(jī)組的實(shí)際應(yīng)用進(jìn)行了研究,對脫硫后電除塵器的適應(yīng)性、操作溫度對脫硫效率的影響以及Ca /S(mol/mol)對脫硫效率的影響進(jìn)行了分析。

1 工藝流程及參數(shù)

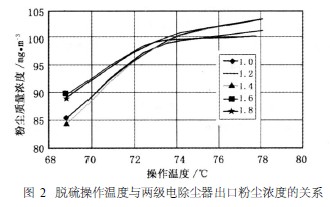

循環(huán)半干法脫硫工藝流程如圖1所示。煙氣從2臺空氣預(yù)熱器出來后進(jìn)入4條脫硫除塵工藝線,凈化后的煙氣通過2臺并聯(lián)的引風(fēng)機(jī)排入煙囪。每條脫硫除塵工藝線均由石灰消化系統(tǒng)、脫硫反應(yīng)系統(tǒng)、電除塵器、灰循環(huán)增濕系統(tǒng)、灰輸送系統(tǒng)等組成。

|

從1臺空氣預(yù)熱器出來的煙氣分成2路,先進(jìn)入1臺雙室單電場電除塵器,然后再進(jìn)入2只反應(yīng)器。在反應(yīng)器中,煙氣中的SO2與Ca (OH) 2發(fā)生化學(xué)反應(yīng),完成SO2的吸收過程。反應(yīng)器出來的煙氣在兩級電除塵器中進(jìn)行除塵。

兩級電除塵器收集的粉塵貯存在流化槽內(nèi),大部分粉塵通過循環(huán)灰給料機(jī)加入到混合器中,在此與已在消化器中完成消化的Ca (OH) 2混合并增濕到水分4%左右,此時的灰仍具有很好的流動性。這種含有Ca (OH) 2的混合灰再次進(jìn)入反應(yīng)器與煙氣中的SO2發(fā)生反應(yīng)完成脫硫過程。貯存在流化槽內(nèi)的部分粉塵通過輸灰系統(tǒng)外送。

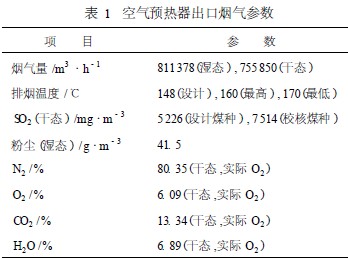

空氣預(yù)熱器出口煙氣參數(shù)見表1 (本文煙氣量均為標(biāo)準(zhǔn)狀態(tài)值) 。

|

2 試驗結(jié)果

2. 1 試驗步驟

在鍋爐負(fù)荷相對穩(wěn)定,煤種硫分基本不變( 2% 左右) ,脫硫系統(tǒng)穩(wěn)定運(yùn)行的條件下進(jìn)行以下試驗: 設(shè)定Ca /S為1. 0;操作溫度為68 ℃;儀器穩(wěn)定后讀出脫硫效率及粉塵濃度; 分別測出70 ℃, 72 ℃, 74 ℃, 76 ℃, 80 ℃時的脫硫效率和粉塵排放濃度;改變Ca /S為1. 2、1. 4、1. 6、1. 8,分別測出各Ca /S下的脫硫率和粉塵排放濃度。

2. 2 試驗結(jié)果

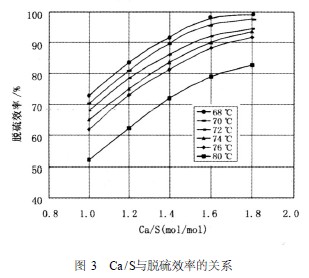

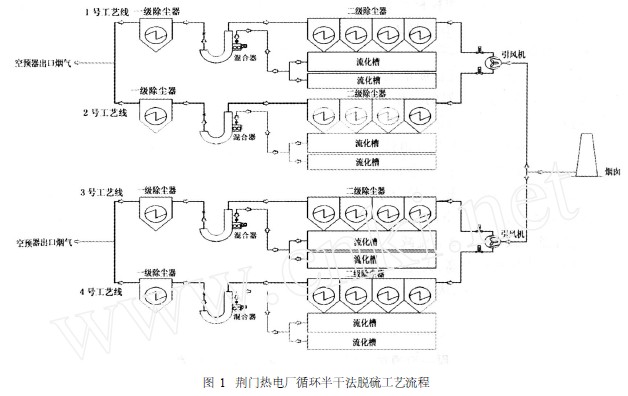

根據(jù)記錄數(shù)據(jù)繪制出在一定Ca /S條件下脫硫操作溫度與兩級電除塵器出口粉塵濃度的關(guān)系曲線 (圖2) 。根據(jù)記錄數(shù)據(jù)繪制出在一定脫硫操作溫度條件下Ca /S與脫硫效率的關(guān)系曲線(圖3) 。

|

|

3 結(jié)果分析

3. 1 兩級電除塵器出口粉塵濃度的影響因素

從試驗結(jié)果來看,循環(huán)半干法的Ca /S對兩級電除塵器出口粉塵排放濃度影響不大。

但是,脫硫操作溫度(即電除塵器的運(yùn)行溫度) 對兩級電除塵器出口粉塵排放濃度影響較大,隨著脫硫操作溫度的升高,兩級電除塵器出口粉塵排放濃度也增大,其主要原因為:

(1)隨著溫度的降低,飛灰比電阻下降 ,從而有利于除塵。

(2)溫度的降低是通過灰增濕實(shí)現(xiàn)的,增濕后,由于飛灰的團(tuán)聚作用,使得飛灰顆粒粒徑變大,部分飛灰在除塵器內(nèi)沉降;同時,飛灰粒徑增大也提高了粉塵的驅(qū)進(jìn)速度,有利于收塵。

(3)隨著煙氣溫度下降,煙氣密度增大,使得氣體的擊穿電壓相應(yīng)提高,電除塵器的操作電壓也提高,有利于提高除塵效率。同時,較大的煙氣濕度使吸收或凝結(jié)在粉塵表面的水分增多,導(dǎo)電性能更好; 另外,由于水分子是一種極性分子,介電常數(shù)比空氣大得多,它在電場中能大量吸附電子,使分子帶負(fù)電成為運(yùn)動遲緩的負(fù)離子,從而使空間自由電子的數(shù)目大大減少,電離強(qiáng)度減弱,電暈電流減少,空氣間隙的耐壓強(qiáng)度增加,擊穿電壓升高,火花放電較難出現(xiàn),提高了電除塵器的運(yùn)行電壓,從而使收塵效果得到顯著提高。

3. 2 Ca /S對脫硫效率的影響

循環(huán)半干法脫硫化學(xué)反應(yīng)過程一般遵循雙膜理論 ,由于煙氣中熱能量的存在,反應(yīng)中同時進(jìn)行著干燥過程。H. N. Gerald[ 3 ]指出,在脫硫劑與SO2 的反應(yīng)過程中,會在脫硫劑表面形成一層產(chǎn)物層, SO2通過產(chǎn)物層擴(kuò)散到脫硫劑內(nèi)的過程成為反應(yīng)速率的控制因素。雖然產(chǎn)物層與液滴內(nèi)部存在著擴(kuò)散必需的脫硫劑的濃度差,但當(dāng)產(chǎn)物層達(dá)到一定厚度后,擴(kuò)散速率將會下降,最終使脫硫反應(yīng)終止。所以,實(shí)際運(yùn)行中的脫硫劑利用率不可能是100%。從圖3可以看出,隨著Ca /S的增大,由于脫硫劑與 SO2接觸機(jī)會增加,脫硫效率明顯升高,此結(jié)果表明,實(shí)際應(yīng)用中選擇合適的Ca /S相當(dāng)重要。

另一方面,根據(jù)其他脫硫工程的實(shí)際經(jīng)驗,在高硫煤工況下,要達(dá)到同樣的脫硫效率, Ca /S會明顯增大, 當(dāng)SO2達(dá)到5 000mg/m3 時, Ca /S 較SO2 為 2 000mg/m3時約增加10%。在本次試驗中,由于電廠在鍋爐投運(yùn)過程中沒有更換燃燒煤種,故沒有進(jìn)行不同SO2濃度下的Ca /S試驗,只進(jìn)行了特定煤種下的試驗。結(jié)果表明,在燃用高硫煤的情況下,循環(huán)半干法具有較好的脫硫效果。

3. 3 脫硫操作溫度對脫硫效率的影響

由于對系統(tǒng)進(jìn)行了保溫,可以認(rèn)為脫硫操作溫度只是通過增濕水加入量的大小產(chǎn)生變化。

在反應(yīng)初期,含濕脫硫劑的硫鹽化反應(yīng)速率明顯高于干燥脫硫劑顆粒,但隨著反應(yīng)時間的延長,兩者反應(yīng)速率的差別逐漸縮小,反應(yīng)時間超過一定值后,兩者的反應(yīng)速率相同。這是因為在開始階段, SO2與Ca (OH) 2之間的反應(yīng)是氣液離子反應(yīng),反應(yīng)速率主要由反應(yīng)物在液相中的溶解速率和Ca2 + 、 HSO- 3 、SO2 - 3 等離子在液相中的擴(kuò)散速率控制,反應(yīng)速率較高。隨著反應(yīng)時間的延長,顆粒內(nèi)的水分不斷蒸發(fā),致使脫硫劑表面只剩下結(jié)合水參與反應(yīng),它不能在整個顆粒中維持離子反應(yīng), SO2需通過孔隙擴(kuò)散到達(dá)反應(yīng)液面,同時,大量生成物CaSO3的存在使傳質(zhì)阻力增大,反應(yīng)速率大大降低,但它仍然高于干燥顆粒的反應(yīng)速率;隨著蒸發(fā)過程的進(jìn)行,顆粒表面的結(jié)合水也逐漸失去,此時SO2必須穿過致密的 CaSO3層才能與內(nèi)部的Ca (OH) 2反應(yīng),反應(yīng)速率進(jìn)一步下降并與干燥Ca (OH) 2顆粒相近。

由于工程實(shí)際應(yīng)用中反應(yīng)時間取決于反應(yīng)器的大小,反應(yīng)時間不可能很長,故從脫硫的角度考慮, 循環(huán)半干法脫硫操作溫度應(yīng)越低越好,這樣液膜蒸發(fā)慢,液相存在時間長, SO2與脫硫劑的反應(yīng)時間增加,脫硫效率提高。另一方面,脫硫操作溫度也不能過低,以防止煙氣結(jié)露。

4 結(jié)語

通過實(shí)際應(yīng)用表明,循環(huán)半干法脫硫在高硫煤工況下能達(dá)到較高的脫硫效率,但要求Ca /S較大。建議在實(shí)際應(yīng)用中進(jìn)一步分析當(dāng)SO2濃度繼續(xù)增加時, Ca /S、脫硫效率等的相互影響,對循環(huán)半干法脫硫工藝在更高SO2濃度時的適用性及經(jīng)濟(jì)性作出合理評價。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”