ENS半干法除氟脫硫技術(shù)在燒結(jié)煙氣凈化中的應(yīng)用

O 引言

煙氣脫硫技術(shù)多種多樣,世界各國(guó)從20世紀(jì)50 年代開(kāi)始研究脫硫技術(shù),至今脫硫技術(shù)已達(dá)200多種。根據(jù)脫硫過(guò)程所處的不同階段,可分為燃燒前脫硫、燃燒中脫硫和燃燒后脫硫3種。按脫硫產(chǎn)物的干濕形態(tài),煙氣脫硫又可分為濕法、半干法和干法煙氣脫硫。煙氣脫硫是目前控制大氣中SO:排放濃度與總量最有效、應(yīng)用最廣的煙氣脫硫技術(shù)。煙氣脫硫即采用化學(xué)、物理及生物等方法將煙氣中的SO:予以固定和脫除,目前煙氣脫硫技術(shù)中最為成熟的為濕法技術(shù),占整個(gè)脫硫設(shè)施的85%以上,其中以石灰石/石膏濕法占36.7%;另外還有氨一硫酸銨法,M舯法、活性炭法、鈉堿法、電子催化氧化法、鈉堿循環(huán)吸收法等。濕法脫硫技術(shù)盡管脫除效率較高達(dá)90%以上,脫硫劑利用率高,但其設(shè)備費(fèi)用高,且運(yùn)行費(fèi)用昂貴,管理維護(hù)困難,產(chǎn)生二次污染心]。因此,開(kāi)發(fā)一種資源化、高效化、經(jīng)濟(jì)化的煙氣脫硫凈化技術(shù)是當(dāng)今環(huán)保工作者研究熱點(diǎn)。聯(lián)合國(guó)環(huán)境規(guī)劃部署1988年公布的統(tǒng)計(jì)資料顯示,s02已成為世界第一大污染物,人類(lèi)每年向大氣排放的S0:達(dá)1 800萬(wàn)t。我國(guó)1995年 S02排放量為2 341萬(wàn)t,超過(guò)美國(guó)當(dāng)時(shí)的2 100萬(wàn)t; 2004年Sq排放量為2 254萬(wàn)t;2005年s02排放總量為2 549萬(wàn)t,比上年增長(zhǎng)13.1%,居世界首位,均超過(guò) “十五”規(guī)劃總量控制目標(biāo)(1 800萬(wàn)t/a)。《中華人民共和國(guó)國(guó)民經(jīng)濟(jì)和社會(huì)發(fā)展第十一個(gè)五年規(guī)劃綱要》提出了“十一五”期間單位國(guó)內(nèi)生產(chǎn)總值能耗降低20%左右,主要污染物排放總量減少lO%的約束性指標(biāo)。 2006年,全國(guó)S02排放量達(dá)2 594.4萬(wàn)t,比2005年增長(zhǎng) 1.8%。因此S02減排已成為我國(guó)環(huán)境治理的重點(diǎn),也是我們應(yīng)該承擔(dān)的責(zé)任。

與傳統(tǒng)的脫硫技術(shù)比較,ENS半干法除氟脫硫技術(shù)具有脫硫效率高、工藝流程簡(jiǎn)單、生產(chǎn)運(yùn)行費(fèi)用低、不產(chǎn)生二次污染等特點(diǎn),有著廣闊的發(fā)展前景。本文對(duì)ENS半干法除氟脫硫技術(shù)的研究應(yīng)用進(jìn)行了介紹。

1 工藝原理

德國(guó)ENs半干法采用一定粒徑要求的Ca, Mg(OH):粉料作為吸附劑,通過(guò)輸送系統(tǒng)和投加器進(jìn)人煙氣管道,由煙氣帶入反應(yīng)塔。在反應(yīng)塔內(nèi)與霧化系統(tǒng)的水霧接觸,使堿性干粉表面濕潤(rùn),煙氣中 F一、sO,等酸性氣體同時(shí)濕潤(rùn),附著并與濕潤(rùn)堿性物發(fā)生反應(yīng),生成鈣/鎂鹽等化合物;反應(yīng)后的煙氣及鹽粒在反應(yīng)塔下部被煙氣的余熱干燥,進(jìn)入除塵器,煙塵被除塵器收集,凈化后的煙氣經(jīng)風(fēng)機(jī)送到煙囪排放。除塵器的一部分收集塵返回反應(yīng)塔管道,強(qiáng)化反應(yīng)和再利用,使其達(dá)到飽和利用。

SO:與Ca(OH):的反應(yīng)單從化學(xué)反應(yīng)方程式看是簡(jiǎn)單的酸堿中和反應(yīng),但從整個(gè)反應(yīng)動(dòng)力學(xué)上分析,反應(yīng)速度與煙氣中水的含量有很大關(guān)系。

氣相中so:生成so;一的反應(yīng)大致經(jīng)過(guò)以下過(guò)程:水蒸汽的氣體SO:進(jìn)入液相狀態(tài),相互結(jié)合與堿反應(yīng)后,脫出水分子,并生成HsOf,再進(jìn)一步與堿反應(yīng),生成so;一和水分子。

酸性氣體與Ca(OH):的反應(yīng)活性順序?yàn)椋簊0,> HF>HCI>S02>C02。

從氣液兩相平衡及動(dòng)力學(xué)角度分析,堿性反應(yīng)物表面的含水量與氣相的含水量一相對(duì)濕度相關(guān),系統(tǒng)中酸堿反應(yīng)的機(jī)率與酸性組分的含量和堿性物質(zhì)的總表面積相關(guān)。

2工藝過(guò)程及組成

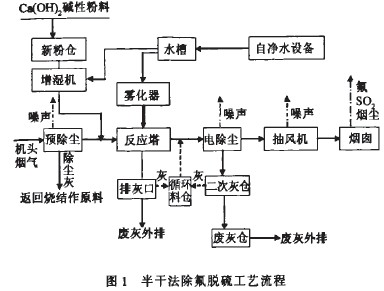

采用的半干法除氟脫硫工藝,燒結(jié)機(jī)機(jī)頭產(chǎn)生的萬(wàn)方數(shù)據(jù)含有氟化物、sO,及含鐵粉塵的煙氣經(jīng)大煙道出燒結(jié)室,進(jìn)入電除塵器進(jìn)行預(yù)除塵,回收燒結(jié)煙塵,返回?zé)Y(jié)配料室做燒結(jié)礦原料。預(yù)除塵后的煙氣由裝有加料裝置的管道進(jìn)人反應(yīng)塔,Ca(0H):堿性粉料從貯料倉(cāng)經(jīng)增濕機(jī)加濕后通過(guò)加料裝置噴人煙道進(jìn)入反應(yīng)塔,反應(yīng)塔內(nèi)霧化系統(tǒng)根據(jù)概念設(shè)計(jì)數(shù)字模型,調(diào)整煙氣溫度、濕度,使氣態(tài)硫化物、氟化物與堿性粉料充分反應(yīng),形成固態(tài)鹽一粉塵與除氟脫硫煙氣,經(jīng)管道進(jìn)入主抽風(fēng)機(jī)前的除塵器,使含氟、S02的固態(tài)粉塵與氣體分離.煙氣達(dá)標(biāo)經(jīng)主抽風(fēng)機(jī)至煙囪排放。主除塵器的作用是把吸附了氟和硫的粉塵捕集下來(lái),除下來(lái)的粉塵主要是硫酸鈣、氟化鈣等廢渣和沒(méi)有參與吸收反應(yīng)的氫氧化鈣等,其中20%一30%的除塵灰循環(huán)使用,用倉(cāng)式泵加壓噴入主除塵器的煙氣入口中,繼續(xù)參與反應(yīng)和吸收。

2.1物料控制

德國(guó)ENS半干法的物料控制,由煙道末端的sO:在線(xiàn)監(jiān)測(cè)儀的回饋信號(hào)與其他煙氣參數(shù)信號(hào)共同在半干法數(shù)學(xué)模型程序下,控制物料的投加量,以達(dá)到反應(yīng)物的充分反應(yīng)和最合理的用量。

2.2溫度控制

德國(guó)ENS半干法溫度控制是保證煙氣反應(yīng)后出反應(yīng)塔溫度高于露點(diǎn)溫度,保證煙氣在管道、除塵器、風(fēng)機(jī)及煙囪中不結(jié)垢、不腐蝕。

煙氣溫度的控制主要由噴霧量和反應(yīng)塔進(jìn)出口溫度、煙氣濕度決定。煙氣霧化程度決定著反應(yīng)效果和反應(yīng)塔體積及結(jié)構(gòu),在噴霧系統(tǒng)水與壓縮空氣以較低的速度進(jìn)入噴頭的混合腔充分混合,并逐步加速。在出口處形成壓力差,造成氣水混合系統(tǒng)的迅速膨脹,水相高度分散,形成細(xì)小水珠。實(shí)際操作中水的添加量需要調(diào)節(jié),但穩(wěn)定的霧化系統(tǒng)要求不受加水量波動(dòng)的影響。氣水混合物噴出速度在氣水量比值變化很大的范圍內(nèi)仍保持不變,從而保證了加水量變化條件下霧化效果的穩(wěn)定性。

2.3燒結(jié)煙塵回收系統(tǒng)

燒結(jié)機(jī)頭煙氣由煙道出燒結(jié)室后,進(jìn)入燒結(jié)煙塵回收除塵器。燒結(jié)煙塵回收除塵器收集的灰塵,經(jīng)輸送系統(tǒng)至加濕機(jī),經(jīng)加濕機(jī)加水濕潤(rùn),然后經(jīng)膠帶機(jī)運(yùn)至冷返礦膠帶機(jī)上運(yùn)往燒結(jié)礦配料室完成燒結(jié)煙塵回收利用。

2.4新粉投加系統(tǒng)

半干法工藝與煙氣中F一、SO,等因子的反應(yīng)劑采用Ca/Mg(OH):堿性粉料。投加在煙氣管道內(nèi),與煙氣接觸、混合,并隨氣流帶人反應(yīng)塔。粉料由制粉廠(chǎng)按工藝要求規(guī)格及用量制成粉料,由罐式汽車(chē)按照運(yùn)輸制度,按時(shí)按量將新粉運(yùn)至現(xiàn)場(chǎng)并輸送至干粉儲(chǔ)倉(cāng)。干粉儲(chǔ)倉(cāng)灰斗下設(shè)星型卸灰閥,根據(jù)工藝需要量,通過(guò)變頻器調(diào)節(jié)卸灰閥電機(jī)轉(zhuǎn)速,定量卸灰至螺旋輸送機(jī),至德國(guó)LOEDlGE增濕機(jī)進(jìn)料口。

德國(guó)LoEDIGE增濕機(jī)是保證煙氣低溫時(shí)仍有較高除氟脫硫效率的至關(guān)重要工藝設(shè)備,其主要功能是增加Ca/Mg(OH):粉料的含濕量,使干粉預(yù)濕潤(rùn),粉料與煙氣接觸時(shí)在管道中便開(kāi)始反應(yīng),可保證干粉增濕均勻和不粘結(jié)。增濕后的粉料由增濕機(jī)出口進(jìn)入氣力輸送裝置,在壓氣的作用下,將粉料連續(xù)不斷送入煙氣管道并隨氣流帶入反應(yīng)塔。

2.5反應(yīng)塔系統(tǒng)

反應(yīng)塔是創(chuàng)造反應(yīng)劑與煙氣中F一、sO:等反應(yīng)最佳條件的場(chǎng)所。它主要通過(guò)噴霧調(diào)整煙氣溫度、濕度,進(jìn)一步潤(rùn)濕反應(yīng)劑和酸性氣體,使煙氣中F一、s02 等與反應(yīng)劑生成固態(tài)鹽,從煙氣中去除。

同時(shí)反應(yīng)塔與噴霧系統(tǒng)的設(shè)計(jì)保證反應(yīng)塔無(wú)結(jié)露,反應(yīng)后煙氣和反應(yīng)產(chǎn)物很快被煙氣余熱干燥,保證煙氣及反應(yīng)物不對(duì)反應(yīng)塔、管道、除塵器、風(fēng)機(jī)及煙囪產(chǎn)生腐蝕及結(jié)垢。在霧化反應(yīng)塔中利用高效噴嘴將水以細(xì)小水珠形式均勻噴入,水珠通過(guò)吸收煙氣中的熱量而蒸發(fā)。根據(jù)進(jìn)出口煙氣溫度實(shí)測(cè)結(jié)果,控制噴入水量,將煙氣溫度控制在指定范圍。

反應(yīng)塔底卸灰循環(huán)至反應(yīng)塔出口管道,使未反應(yīng)完全的反應(yīng)劑再次利用。

2.6主除塵系統(tǒng)

煙氣經(jīng)反應(yīng)塔反應(yīng)后,由反應(yīng)塔出口管道進(jìn)入主除塵器。主除塵器可使煙塵與煙氣分離。主除塵器選擇電除塵器或布袋除塵器。

2.7循環(huán)系統(tǒng)

循環(huán)使用反應(yīng)后物料中仍未反應(yīng)的中和劑Ca, Mg(OH):,提高鈣粉利用率的同時(shí)加強(qiáng)反應(yīng),提高脫硫效率。

2.8廢渣外輸系統(tǒng)

主除塵器收集的灰經(jīng)過(guò)刮板輸送機(jī)送至除塵器下部的灰斗,一部分灰循環(huán)使用,另一部分灰經(jīng)刮板輸送至加濕機(jī),由車(chē)外輸。

3應(yīng)用實(shí)例

ENS半干法除氟脫硫工藝針對(duì)燒結(jié)工藝的特點(diǎn),萬(wàn)方數(shù)據(jù)在工業(yè)性試驗(yàn)成功的基礎(chǔ)上,設(shè)計(jì)完成了2臺(tái)180 m2 燒結(jié)機(jī)頭煙氣凈化工藝的改造。其工藝流程見(jiàn)圖1。

|

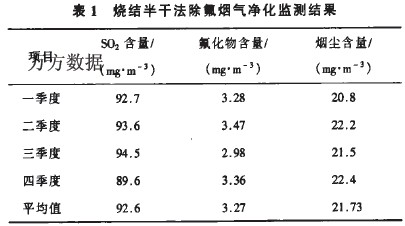

3.1 凈化效果

由現(xiàn)場(chǎng)監(jiān)測(cè)結(jié)果得知:機(jī)頭煙氣含塵3 000-,19,m3,含s02472.5 IIlg/m3,含氟化物109.4-ng/m3。對(duì)燒結(jié)機(jī)頭煙氣排放濃度監(jiān)測(cè)結(jié)果見(jiàn)表l。

|

通過(guò)監(jiān)測(cè)表明煙氣中氟化物排放質(zhì)量濃度 2.98—3.47 mg,m3,SO:排放質(zhì)量濃度89.6— 94.5 nlg/m3,煙塵排放質(zhì)量濃度20.8—22.4 mg/m3,均低于《大氣污染物綜合排放標(biāo)準(zhǔn)》(GBl6297—1996)新污染源大氣污染物排放限值標(biāo)準(zhǔn)。計(jì)算得到除氟效率>95%,SO:去除率>80%,凈化效果等于或好于設(shè)計(jì)指標(biāo)。

3.2工藝可靠性分析

半干法煙氣除氟脫硫工藝在國(guó)外已是成熟的技術(shù),可有效去除煙氣中SO:、HCl、HF等酸性氣體,達(dá)到環(huán)保要求。半干法作為一種成熟和高效的去除酸性氣體的工藝,具有去除效率高、運(yùn)行費(fèi)用低,對(duì)設(shè)備、管道無(wú)腐蝕、不產(chǎn)生排放水蒸汽后冷凝降雨等優(yōu)點(diǎn),明顯優(yōu)于濕法凈化工藝。因此2臺(tái)180 m2燒結(jié)機(jī)燒結(jié)煙氣凈化改造采用半干法煙氣除氟脫硫工藝。

工程投產(chǎn)后的驗(yàn)收及實(shí)際運(yùn)行測(cè)試結(jié)果表明,當(dāng)霧化系統(tǒng)正常工作時(shí),燒結(jié)機(jī)頭煙氣中各種污染物的排放濃度完全能夠滿(mǎn)足《大氣污染物綜合排放標(biāo)準(zhǔn)》 (GBl6297—1996)的要求。半干法煙氣除氟脫硫工藝成熟可靠,從技術(shù)和經(jīng)濟(jì)上來(lái)看都是可行的,能夠達(dá)到預(yù)定的凈化效果,污染物排放濃度能夠穩(wěn)定達(dá)到排放標(biāo)準(zhǔn)要求。

3.3存在問(wèn)題

(1)半干法除氟脫硫凈化系統(tǒng)主除塵器回收的粉塵由于富集了氟化物和sO:,不能返回?zé)Y(jié)作配料,主要成分為堿性氟化鈣,需解決綜合利用的問(wèn)題。由于其產(chǎn)生量較大(約3.2萬(wàn)“a),如一時(shí)找不到可靠的利用途徑需要臨時(shí)堆存,必須加強(qiáng)堆放場(chǎng)地防塵、防滲氆施建設(shè),防止產(chǎn)生二次揚(yáng)塵和對(duì)地下水環(huán)境的污染。

(2)工程投產(chǎn)后生產(chǎn)調(diào)試監(jiān)測(cè)結(jié)果表明,采用半干法工藝凈化處理后,出口煙氣中SO:濃度受霧化系統(tǒng)影響較大,當(dāng)霧化系統(tǒng)正常工作時(shí),S02去除率為 70.59%。86.42%。霧化系統(tǒng)非正常工作包括兩種情況,一種為霧化系統(tǒng)不工作即煙氣溫度低致使霧化系統(tǒng)不能?chē)婌F,此時(shí)S02去除率僅為10.06%~ 17.24%;另一種情況為壓縮空氣壓力<4.8 kg,cm2 時(shí),霧化系統(tǒng)不能正常工作,此時(shí)SO:去除率為 35.52%一49.02%。由此可見(jiàn),霧化系統(tǒng)正常工作是半干法煙氣凈化系統(tǒng)的關(guān)鍵,必須保證其正常工作,才能避免SO:的非正常排放。

3.4與原工藝比較

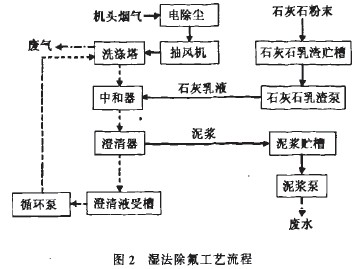

3.4.1原濕法工藝

原2臺(tái)180 m2燒結(jié)機(jī)機(jī)頭煙氣采用濕法除氟凈化工藝。煙氣經(jīng)抽風(fēng)機(jī)引進(jìn)114 m2電除塵器后,進(jìn)入空心洗滌塔,洗滌去除氟和二氧化硫及煙塵等有害成分,凈化后的煙氣經(jīng)由120 m煙囪排放。洗滌煙氣后的酸性廢液經(jīng)中和器用輕燒自云石乳液進(jìn)行中和,然后進(jìn)入澄清器,澄清液流入澄清液受槽,用循環(huán)泵汲至洗滌塔循環(huán)使用,沉淀污泥進(jìn)入泥漿受槽由泥漿泵送至選礦廠(chǎng)尾礦庫(kù)集中處理。其工藝流程及產(chǎn)物環(huán)節(jié)見(jiàn)圖2。

|

該工藝存在的主要問(wèn)題:

(1)燒結(jié)泥漿水排人尾礦庫(kù)對(duì)尾礦水質(zhì)造成了不利的影響,影響選礦生產(chǎn)。

(2)煙氣凈化系統(tǒng)凈化效果不好,造成澄清器,凈環(huán)泵站溢流大。

(3)每年用于凈化系統(tǒng)的運(yùn)行費(fèi)用和檢修費(fèi)用萬(wàn)方數(shù)據(jù)較高,泥漿水排人尾礦庫(kù)量大,浪費(fèi)水資源嚴(yán)重。

(4)凈化系統(tǒng)設(shè)備存在腐蝕問(wèn)題,而且結(jié)垢堵塞嚴(yán)重,影響凈化系統(tǒng)的作業(yè)率。

3.4.2污染物排放比較

改造工程投入生產(chǎn)后,無(wú)廢水排放,廢渣可用于冶金渣制磚生產(chǎn)線(xiàn)進(jìn)行綜合利用,污染物的排放全部有所消減,項(xiàng)目建成前后的污染物排放情況及污染物變化情況見(jiàn)表2。

|

由表2可知,項(xiàng)目建成后各污染物的排放量全部有所消減。其中煙塵消減1 155.86 t,a,sO:消減 1 826.20 t,a,氟化物消減169.94 t,a;廢水排放量消減 2 298 384 t,a,廢水中氟化物消減52.27 t/a,SS消減 734.04“a;固體廢棄物排放量減少7 119.09“8。本項(xiàng)目采用除氟脫硫效果好、技術(shù)先進(jìn)的半干法除氟脫硫技術(shù)工藝。半干法作為一種高效的去除酸性氣體的工藝,具有去除效率高、運(yùn)行費(fèi)用低、對(duì)設(shè)備、管道無(wú)腐蝕,不產(chǎn)生酸雨等優(yōu)點(diǎn)。

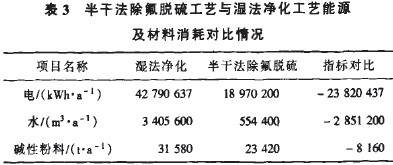

3.4.3能源消耗比較

本項(xiàng)目年消耗壓縮空氣量95 135 040 0,約 1 200 m3,h;年消耗氮?dú)? 320 000 m3,約545 m3,h,氮?dú)鈴霓D(zhuǎn)爐密封用氮?dú)夤艿兰盀R渣氮?dú)夤艿澜映觥0葱碌墓?jié)能降耗指標(biāo)計(jì)算方法,采用的半干法除氟脫硫工藝與濕法凈化工藝能源及材料對(duì)比情況見(jiàn)表3。

|

根據(jù)表3可知,本項(xiàng)目投產(chǎn)后,年用電量減少 23 820 437 kwh;年用水減少2 851 200 m3;堿性粉料減少8 160 t/a。

3.4.4運(yùn)行費(fèi)用比較

原系統(tǒng)(濕法)設(shè)備腐蝕嚴(yán)重,維護(hù)工作量大,費(fèi)用高,每年用于凈化系統(tǒng)的運(yùn)行費(fèi)用和檢修費(fèi)用達(dá)2 200 萬(wàn)元,而且每小時(shí)有300 m3泥漿水排人尾礦庫(kù),浪費(fèi)水資源嚴(yán)重,也對(duì)凈化系統(tǒng)設(shè)備造成腐蝕問(wèn)題,而且結(jié)垢堵塞嚴(yán)重,影響凈化系統(tǒng)的作業(yè)率。改造后的煙氣凈化系統(tǒng)運(yùn)行穩(wěn)定,各項(xiàng)排放都達(dá)到排放標(biāo)準(zhǔn)的要求。煙氣凈化系統(tǒng)全年運(yùn)行和檢修費(fèi)用1 300萬(wàn)元。

與原有濕法凈化相比,半干法煙氣除氟脫硫工藝處于干相,不存在飽和、過(guò)飽和液相腐蝕問(wèn)題,維護(hù)費(fèi)用低,該技術(shù)運(yùn)行穩(wěn)定可靠,運(yùn)行和檢修費(fèi)用低,年降低運(yùn)行費(fèi)用和檢修費(fèi)用達(dá)900萬(wàn)元。

4結(jié)論

半干法煙氣除氟脫硫工藝在國(guó)外已是成熟的技術(shù),可有效去除煙氣中SO:、Hcl、HF等酸性氣體,達(dá)到環(huán)保要求。半干法作為一種成熟和高效的去除酸性氣體的工藝,具有去除效率高。運(yùn)行費(fèi)用低、對(duì)設(shè)備、管道無(wú)腐蝕、不產(chǎn)生排放水蒸汽后冷凝降雨等優(yōu)點(diǎn),明顯優(yōu)于濕法凈化工藝,在工程實(shí)踐應(yīng)用中表現(xiàn)出優(yōu)越性與可行性,將是未來(lái)煙氣脫硫研究的重點(diǎn)。半干法煙氣除氟脫硫工藝在燒結(jié)煙氣脫硫上的應(yīng)用具有技術(shù)先進(jìn)性、環(huán)保實(shí)用性、經(jīng)濟(jì)性等優(yōu)點(diǎn),具有廣闊的應(yīng)用前景。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”