油脂工業廢水深度處理與回用工程實踐

摘要:介紹了油脂工業廢水深度處理與回用工程的設計參數和運行情況。實踐結果表明,采用混凝沉淀一炱氧一生物活性炭工藝對油脂加工生產廢水進行深度處理,出水可以達到循環冷卻水水質標準,而且管理方便,運行成本低,節水效益顯著。

關鍵詞:油脂廢水,循環冷卻水,混凝沉淀,臭氧氧化,生物活性炭

黑龍江某食品有限公司每年生產大豆色拉油 5 X 1o6 t,每日排放廢水410~450 m3,其COD為 32471.0-42 674.5 mg/L、BOD5 12 751.O~ 16 183.3 mg/L、SS 3 496.9—9 502.3 ms/L,污染物濃度較高。該廢水經預處理一復合厭氧一生物接觸氧化工藝處理后,達到GB 8978-1996{污水綜合排放標準》中的一級標準要求。

該公司為了實現生態工業示范園區建設的總體目標,擬將廢水進行深度處理后補充回用到循環冷卻水中,以節約新鮮水源,使廢水資源化。目前。廢水深度處理技術有傳統技術、臭氧一活性炭技術和膜技術等。傳統技術占地面積大、操作復雜、出水水質不穩定;膜技術初期投資大、運行費用高、維修管理復雜 ;臭氧一活性炭技術是集活性炭物理化學吸附、臭氧化學氧化、生物氧化降解和臭氧消毒于一體的工藝,處理低濃度難降解有機廢水效果較好[2. ,具有出水水質優、能耗低、運行穩定、易管理的特點[4]。結合該公司廢水二級處理出水的水質情況,本工程采用混凝沉淀一臭氧一活性炭工藝對廢水進行深度處理,其出水滿足了循環冷卻水水質要求,從而實現了該公司廢水的資源化回用,即節約了新鮮水源,又降低了生產成本。

1 處理工藝

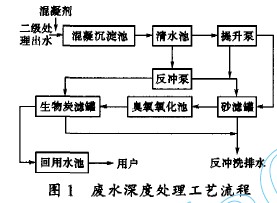

廢水經二級生化處理后雖然達到了國家規定的廢水一級排放標準,但污染物濃度仍較高,廢水中含有的COD、SS和膠體物質主要是參與生化反應的微生物及其分泌物、代謝產物和難降解有機物質等[5]。根據該水水質特點,我們確定了對其深度處理的工藝流程,見圖1。

|

經由二級生化處理系統處理后的廢水。直接流入靜態管道混合器與投加的混凝劑充分混合.然后在混凝沉淀池內反應沉淀,去除廢水中呈膠體和微小懸浮顆粒狀態的有機和無機污染物后進入清水池。

為節省占地面積和工程投資,在混凝沉淀池首端設混凝反應段并與清水池合建。通過清水池內的潛水泵。將廢水提升至砂濾罐,進一步去除在混凝沉淀池內未能沉淀的微小絮凝體。然后進入臭氧氧化池,利用臭氧氧化廢水中的一部分簡單的有機物及其他還原性物質.以降低后續生物活性炭罐的有機負荷;同時臭氧氧化能使廢水中殘余的難以生物降解的有機物斷鏈、開環,成短鏈的小分子物質,從而轉化成可生物降解的有機物,提高其可生化性。

由于臭氧氧化后生成的氧氣能在處理水中起到充氧作用。使生物活性炭罐中有充足的溶解氧用于生物氧化作用。當廢水進入生物活性炭罐后,活性炭能夠迅速地吸附廢水中的溶解性有機物,在炭床中形成生物膜.微生物的氧化分解作用使活性炭的吸附能力得到恢復.而活性炭的吸附又使微生物獲得了豐富的養料.兩者互相促進,從而可得到穩定的處理效果.也延長了活性炭的再生周期。生物活性炭罐出水流入回用水池貯存回用。

2 設計與運行參數

為了便于管理和因地制宜,該廢水深度處理與回用工程建于原污水處理站內,以充分利用站內剩余空間。工程設計處理能力為450 mud。

2.1 主要處理構筑物

2.1.1 混凝沉淀池

混凝沉淀池為鋼混結構,共設2座,并聯運行,水力表面負荷為2.0 m3/(m2·h)。采用穿孔墻整流布水.集水槽出水。池內設置D 32 mm蜂窩斜管,以提高沉淀效率。采用重力排泥,根據情況每日排泥1 次。

2.1.2 臭氧氧化池

臭氧氧化池為鋼混結構,設1座,臭氧通過設在氧化池底部的剛玉微孔擴散器分散成微小氣泡后進入廢水中,臭氧投加量控制在4 mg/L左右,接觸時間為45 rain。

為了提高O 的溶解效率,將氧化池設計成多格串聯式,見圖2。廢水上下翻越隔墻流動,與O,氣體多次接觸。產生的O,尾氣經活性炭催化分解后排人大氣。

|

2.1.3 回用水貯池

回用水貯池設于室外地下,鋼混結構,有效容積為94 m ,池頂澆筑混凝土蓋板,并覆土保溫和綠化。

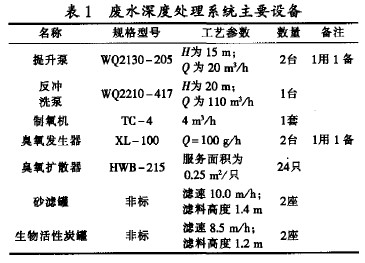

2.2 處理設備

本工程采用以氣態氧為氣源的XL一100型臭氧發生器.氣態氧由制氧機現場提供。該臭氧發生系統操作簡單,運行管理方便,投資低。砂濾罐和生物活性炭罐需定期反沖洗,其反沖洗強度為10~12L/(m2·s);反沖洗歷時5~10min;反沖洗周期24~48h。主要處理設備見表1。

|

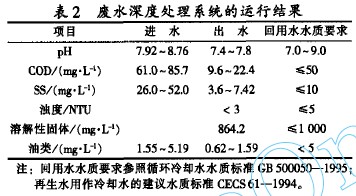

3 處理效果

廢水深度處理系統運行取得了比較理想的效果,結果見表2。從表2可以看出,處理后的水質可以滿足回用水水質要求。系統運行結果表明,油脂工業廢水的二級生化處理出水,經混凝沉淀一臭氧一生物活性炭工藝深度處理后,達到了工業循環冷卻水水質標準要求,可以作為循環冷卻水補充水使用。

|

4 經濟分析

廢水深度處理系統每天產水量約為4O0 m 。日耗電量152.6 kW·h:每天消耗混凝劑約15 kg;由原污水處理站運行操作人員管理,制水成本為O.36元/ms (其中電費0.21元/m3,藥劑費0.11元/m ,檢修維護費0.04元/m3)。

廢水回用后可節約用水和排水費3.57 m3.減去運行成本,每年(按300d計)可創造經濟效益37.32 萬元,l6個月即可收回工程投資,經濟效益十分顯著。

5 結論

(1)采用混凝沉淀一臭氧一生物活性炭工藝對油脂工業廢水進行深度處理,出水可以達到循環冷卻水水質標準要求,并且系統運行穩定,管理方便。

(2)該工程占地面積小,工程投資少,運行成本低,節水經濟效益顯著,具有良好的推廣價值。

使用微信“掃一掃”功能添加“谷騰環保網”