反滲透用于工業(yè)污水回用運行中問題的分析

摘要:由于工業(yè)污水的復(fù)雜性,反滲透系統(tǒng)在實際運行過程中會出現(xiàn)很多的問題。通過對太鋼除鹽水系統(tǒng)運行情況的總結(jié),探討大型反滲透系統(tǒng)運行過程中常見的問題及應(yīng)對方法。

關(guān)鍵詞:反滲透,除鹽水,污水回用

1 概述

鋼鐵冶金企業(yè)是國民經(jīng)濟生產(chǎn)中的耗水大戶.降低噸鋼新水消耗量具有重要的經(jīng)濟效益和社會效益。今年來,反滲透用于回收工業(yè)污水制取除鹽水,已經(jīng)從積極嘗試向規(guī)模化應(yīng)用發(fā)展。為鋼鐵企業(yè)提供了一個良好的節(jié)水途徑。

但是由于工業(yè)污水成分復(fù)雜。原水水質(zhì)波動變化大,反滲透系統(tǒng)工藝流程長,設(shè)備多,這些特點決定了反滲透運行過程中問題的復(fù)雜性。因此,如何應(yīng)對反滲透系統(tǒng)運行中出現(xiàn)的各種問題是確保反滲透長周期運行的關(guān)鍵。

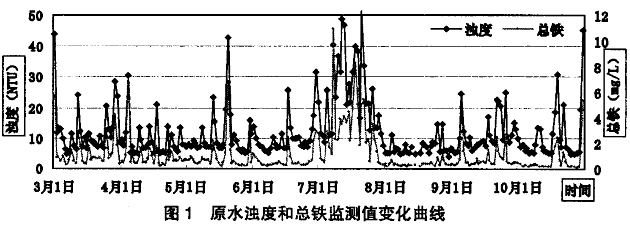

太鋼除鹽水系統(tǒng)利用處理后的軋鋼廢水和冶煉廢水回收除鹽水,原水水質(zhì)特點是濁度和總鐵變化大,COD高,pH不穩(wěn)定,有機物和微生物含量高,各種水質(zhì)指標(biāo)隨生產(chǎn)波動和季節(jié)波動變化大.部分監(jiān)測指標(biāo)變化如圖1。

|

2 系統(tǒng)工藝流程及介紹

太鋼除鹽水系統(tǒng)在原有的基礎(chǔ)上進行了改造.增加了超濾,采用UF+RO雙膜法工藝。原水經(jīng)過曝氣除鐵錳,加藥混凝沉降,多介質(zhì)過濾、超濾過濾后進人反滲透。

工藝流程如圖2。

|

2.1 曝氣池

曝氣池分為兩個并列單元。每個單元有300個曝氣盤。曝氣池進水處設(shè)置投加次氯酸鈉投加點,在起到殺菌作用的同時,原水經(jīng)過曝氣使鐵錳轉(zhuǎn)化為高價態(tài)便于在沉淀池內(nèi)通過混凝沉降去除。

2.2 機械反應(yīng)池

原水曝氣后進入機械反應(yīng)池。在機械反應(yīng)池進水母管上投加液堿將進水pH提高到8.2左右,從而提高對Fe3+.Mn +的去除。機械反應(yīng)池分為快速、中速、慢速三個混合區(qū)域。分別在快速和中速攪拌區(qū)投加PAC和PAM,原水在低速攪拌區(qū)生成較大尺度的礬花。隨即經(jīng)溜槽進入沉淀池。

2.3 沉淀池

系統(tǒng)有(I)29m沉淀池兩座。設(shè)計處理能力3000 t/h。沉淀池為幅流式,采取中間進水周邊出水的方式,并且在沉淀池周邊設(shè)置了斜板,增加沉降效果。大部分懸浮物和膠體在沉淀池內(nèi)被去除。

2.4 多介質(zhì)過濾器

太鋼除鹽水站現(xiàn)有1 3臺多介質(zhì)過濾器,設(shè)計處理能力2300 t/h。原水經(jīng)過絮凝沉降后,經(jīng)過多介質(zhì)過濾器對膠體和懸浮物進行進一步去除。過濾器含無煙煤和石英沙雙層濾料。

2.5 超濾

除鹽水站改造后共有1 2套超濾設(shè)備,與2006 年7月份投入使用.單套超濾設(shè)計處理能力189 t/ h,膜元件為外壓式中空纖維膜。超濾運行過程中間歇性采用水沖洗,氣水擦洗,和加藥反洗的方式來防止膜污堵。原水經(jīng)過超濾過濾后SDI可以降至4以下。

2.6 保安過濾器

保安過濾器是反滲透的最后一道屏障,在保安過濾器前投加還原劑,阻垢劑,并且加酸將pH降至 6.6左右。

2.7 反滲透

除鹽水站現(xiàn)有一級反滲透7組,單組產(chǎn)水量可達(dá)250 t/h;二級反滲透共3組,單組產(chǎn)水量可達(dá) 150 t/h,二級反滲透產(chǎn)水進入混床制造高品質(zhì)除鹽水;混床出水電阻率可達(dá)17.8 MI2,三臺混床的設(shè)計處理能力均為150 t/h。

3 各階段處理效果

3.1 預(yù)處理

太鋼除鹽水系統(tǒng)原水水質(zhì)的復(fù)雜多變性決定了預(yù)處理是保證反滲透穩(wěn)定運行的關(guān)鍵。要減輕后續(xù)處理的負(fù)擔(dān),保證反滲透進水水質(zhì),就必須在預(yù)處理階段去除原水中大部分污染物,而在預(yù)處理階段污染物主要通過絮凝和殺菌作用來實現(xiàn)。

3.1.1 混凝沉降

原水濁度大,鐵錳含量高,在混凝沉降之間經(jīng)過曝氣,次氯酸鈉氧化和加堿調(diào)節(jié)pH等過程,鐵錳被轉(zhuǎn)化為較高價態(tài)并形成膠體或沉淀:

4Fe2++O2+1 0H2o=4Fe(OH)3 +8H

2Fe2~+C10-+5H20=2Fe(OH)3 l+Cl一+4H+

Mn2++2OH-+CIO~MnO(OH)2+C1-

加藥后原水中大部分懸浮物和膠體通過絮凝沉降而被去除。表1為加藥前后部分指標(biāo)對比。提高鐵、錳的去除率一方面可以防止其膠體在超濾膜表面生成凝膠層,并且進入反滲透造成膜的污堵:另一方面,通過絮凝沉降及后續(xù)處理可以避免過量的鐵、錳離子進入反滲透膜催化降解膜表面脫鹽涂層。

3.1.2 微生物控制

太鋼回用污水COD在2O一60 mg/L之間,其匯集點三水池是一個天然的微生物繁殖庫.因此原水中微生物含量高。通過大量投加次氯酸鈉,控制沉淀池出水余氯在1.0—1.5之間來抑制微生物的活性,效果比較顯著。表2為加藥前后微生物數(shù)量變化情況。從表2細(xì)菌總數(shù)情況可以看出沉淀池出水中微生物已經(jīng)得到良好的控制。

3.2 精處理

3.2.1 多介質(zhì)過濾器

沉淀池出水進入多介質(zhì)過濾器進行進一步處理后產(chǎn)水表觀透明,截留了沉淀池出水中絕大部分的懸浮顆粒物和大部分膠體。表3為多介質(zhì)過濾器產(chǎn)出部分設(shè)計指標(biāo)和實際值對比:

以上數(shù)據(jù)反映出沉淀池出水中的微小絮體和大部分膠體在多介質(zhì)過濾器內(nèi)被截留,被截留的物質(zhì)通過過濾器反洗被排出。

3.2.2 超濾

原水經(jīng)過一系列處理后仍然無法滿足反滲透進水的需要,太鋼除鹽水站改造后用超濾取代原有的微孔過濾器,進一步去除水中的懸浮物、膠體、有機物和微生物。經(jīng)過超濾過濾后,原水的濁度可以降低到0.1以下。SDI較改造前也有所下降,圖3所示在 2006年7月超濾投運后SDI較2005年同期有所下降。

3.2.3 反滲透

反滲透是系統(tǒng)的核心,太鋼除鹽水站改造后一共增加和更換了四組反滲透膜。從2006年7月11 日新膜投運半年以來,新膜的除鹽率和產(chǎn)水率保持穩(wěn)定,新系統(tǒng)回收率70%左右,除鹽率97%~98%。

4 系統(tǒng)運行過程中的常見問題

由于太鋼反滲透系統(tǒng)流程長。任何一個環(huán)節(jié)發(fā)生問題均會從反滲透的運行狀況上得到體現(xiàn)。

4.1 紅水

原水水質(zhì)發(fā)生變化時,從曝氣池和沉淀池輻射區(qū)內(nèi)看到水體呈紅褐色,這種情況發(fā)生后,多介質(zhì)過濾器反洗出水比較渾濁。微濾和保安濾芯會在較短時間內(nèi)污堵,濾芯表面呈紅色,并且導(dǎo)致反滲透膜快速發(fā)生污堵。

通過水質(zhì)分析以及濾芯表面附著物分析結(jié)果來看,這種現(xiàn)象的發(fā)生主要是由于原水總鐵含量高造成的污染。當(dāng)原水中總鐵含量大于3.0 mg/L時,原水就開始發(fā)紅。針對太鋼原水總鐵含量高的情況,在定期巡視現(xiàn)場的過程中一旦發(fā)現(xiàn)水質(zhì)異常,在紅水未進曝氣池時就立即調(diào)整絮凝劑的投加量,以便紅水進入系統(tǒng)后得到一定的緩沖,保證沉淀池出水水質(zhì)符合多介質(zhì)過濾器進水要求,表4為某日紅水出現(xiàn)時加藥點前后水質(zhì)對比:

過濾器出水總鐵含量僅0.08 mg/L,如果沒有及時得到調(diào)整,過濾器出水總鐵含量可以高達(dá)0.5 mg/ L,如此高的含鐵量可以使微濾和保安過濾器很快污堵進而污染反滲透膜。

4.2 沉淀池翻池

在冬季沉淀池經(jīng)常會有大量的絮體從斜管底部慢慢的向上流出,然后隨著出水進人過濾器。這種隋況通過調(diào)節(jié)絮凝劑用量仍無法消除。經(jīng)過長期的觀察,這種情況總是發(fā)生在中午,隨著時間的推移午后越來越明顯,夜間和清晨則會消失。綜合各種條件分析,這種現(xiàn)象可能是由于進水和沉淀池內(nèi)水體存在溫差而造成密度異重流引起的。

低溫度的進水密度高,在向沉淀池四周輻射時會向沉淀池底“沉降”,將沉淀池底泥攪混。通過改變沉淀池的刮泥和排泥體制,可以緩解這一現(xiàn)象的發(fā)生。

4.3 多介質(zhì)過濾器漏沙

多介質(zhì)過濾器內(nèi)的石英沙和無煙煤穿透濾帽后會隨出水進入保安過濾器,嚴(yán)重的時候可以穿過保安過濾器進入反滲透膜元件,造成反滲透膜的污堵甚至破壞。濾料泄漏的因素主要濾料粒徑和級配。濾帽縫隙尺寸,反洗強度等。當(dāng)濾料亂層后細(xì)粒徑的濾料會逐漸穿過濾帽進入水中。

2006年系統(tǒng)改造后,更換了新的濾帽和濾料,增大了濾料的粒徑,目前沒有發(fā)現(xiàn)濾料泄漏的現(xiàn)象。

4.4 超濾膜污堵

當(dāng)超濾運行了一段時間后,其產(chǎn)水量會逐漸下降,并且通過正常的水洗,氣水擦洗和加藥反洗無法恢復(fù)水通量,嚴(yán)重時產(chǎn)水量可以由上次洗完投運時的200 t/h左右降至30 t/h,此時就必須對超濾進行加藥化學(xué)清洗。針對太鋼原水含鐵量高,微生物數(shù)量大的特點,可采用表5所列的藥劑清洗藥劑分別進行酸洗和堿洗。酸洗去除無機物污堵尤其是鐵膠體的污堵效果比較明顯:

HCOO-COOH+Fe~=Fe(C2O4)

堿洗去除截留在超濾中空纖維絲表面的有機物和并且殺死細(xì)菌。

超濾清洗后水通量會恢復(fù)到一定水平,圖4為超濾化學(xué)清洗前后產(chǎn)水量恢復(fù)的狀況。產(chǎn)水量基本上可以恢復(fù)到設(shè)計值。

4.5 反滲透膜污堵

表6為典型的膜進水水質(zhì)。根據(jù)太鋼原水的水質(zhì)特點,引起反滲透高壓差的原因主要有結(jié)垢、微生物和膠體污堵。

4.5.1 結(jié)垢

2005年典型膜進水LSI為0.73,當(dāng)回收率在 62%左右時就會有溶質(zhì)達(dá)到飽和。2006年典型水質(zhì) LSI為一0.61。較2006年結(jié)垢傾向大大降低。主要原因是原水在進人曝氣池前就勾兌大量的新水,降低了總進水的TDS;同時,反滲透進水前加鹽酸調(diào)節(jié) pH到6.6左右。這些措施能夠有效降低膜結(jié)垢的風(fēng)險。

新水的補充雖然增加了成本,但是從長遠(yuǎn)利益考慮既節(jié)省了后期反滲透因結(jié)垢而頻繁清洗甚至更換膜元件的費用,同時又保障了系統(tǒng)的平穩(wěn)運行,因此針對于太鋼的原水水質(zhì)補充新水是比較可行的。

4.5.2 微生物

根據(jù)例行的微生物監(jiān)測數(shù)據(jù)。在沉淀池、過濾器以及超濾出水中細(xì)菌數(shù)為101—102個/Ⅱd數(shù)量級,而保安過濾器出水細(xì)菌數(shù)又達(dá)到103~104個,IIll,這種水質(zhì)進膜后使得反滲透一段的前兩支膜元件最先發(fā)生污堵,導(dǎo)致反滲透膜一段壓差快速上升和產(chǎn)水量急劇下降,圖5為2005年9月份反滲透發(fā)生嚴(yán)重微生物污堵時一段壓差的變化情況。

微生物污堵發(fā)生后,打開反滲透進水端板觀察膜進水端的污染狀況并且取樣進行分析和制定清洗方案。在使用各種清洗方案均無法奏效后,取出一段進水端前兩支膜進行解剖。解剖后膜元件進水隔網(wǎng)上黏附著大量的附著物質(zhì),取樣干燥后隨機取三片附著物進行電鏡掃描,圖6為電鏡掃描照片。

元素分析結(jié)果中S含量很高,恰好與CaS04中 ca和S的質(zhì)量比吻合。這也是酸洗對這種污堵不起作用的原因。此外C、O的含量很高,說明樣品內(nèi)有機物含量很高,另外還含有一定量的非定型碳。

通過將一段進水端前兩支膜元件換到出水端,并且采用堿性的微生物清洗方案使得反滲透一段壓差變化趨于平穩(wěn)。

4.5.3 膠體污堵

太鋼原水水質(zhì)波動很大時,即使經(jīng)過一系列的處理,膜進水仍然含有大量的膠體物質(zhì)。例如當(dāng)原水總鐵很高時,保安濾芯也會被污染成紅色,并且有大量的鐵膠體進人反滲透膜造成產(chǎn)水量在一夜之間劇烈下降。

當(dāng)這種情況發(fā)生后立即將污染較重的膜停運,防止對二段造成污染。

退下來的膜立即用酸性清洗劑進行化學(xué)清洗,避免停運時間過長膠體在膜內(nèi)發(fā)生沉積和變化。

4.6 膜氧化的防止

預(yù)處理投加了大量的次氯酸鈉。水中余氯在進膜前必須用還原劑去除,防止余氯對膜的氧化。陶氏膜允許余氯小于0.1 mg/L。但是冶金污水中含有較多重金屬離子,當(dāng)水中有游離氯存在時會加速余氯對膜的氧化,所以反滲透膜進水余氯控制在0.05 mg/L以內(nèi)。

5 結(jié)論

(1)太鋼原水水質(zhì)復(fù)雜,預(yù)處理效果是系統(tǒng)穩(wěn)定運行的關(guān)鍵,在預(yù)處理階段去除大部分污染物能減輕后續(xù)處理的負(fù)擔(dān),從而從根本上延長反滲透的運行周期。

(2)當(dāng)系統(tǒng)運行發(fā)生異常情況時,必須及時針對當(dāng)時的水質(zhì)分析數(shù)據(jù)和設(shè)備運行狀況判斷出系統(tǒng)可能存在的問題,然后及時排除可能的隱患,制定出正確的處理方案。

(3)建立良好的現(xiàn)場管理機制有利于預(yù)防問題的發(fā)生,對于大型反滲透系統(tǒng)來說,積極預(yù)防比應(yīng)急處理更為重要。同時良好的管理有利于及時發(fā)現(xiàn)問題,找出問題的癥結(jié)所在。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”