羅山涂裝污水處理設備免費方案

|

人氣:1577 發布時間:2018-07-24 15:59 關鍵詞:信陽涂料廢水處理方案 信陽涂料污水處理廠家 信陽涂料廢水怎么處理 產品型號:lytt 應用領域:水處理 產品價格:39800 |

根據長春某汽車配件生產企業的涂裝工藝,先對涂裝前處理廢水、電泳廢水、噴漆廢水分別進行預處理,再將混合預處理廢水經過水解酸化- 膜生物反應器進行處理,處理后水質要達到GB 8978-1996中的一級標準。

1 工程概況

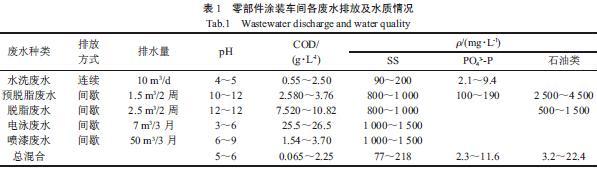

1.1 水質水量

根據該公司涂裝生產工藝的要求,各工序運行及停留的時間不同,除部分清洗廢水連續排放外,其它涂裝廢水(槽液)多為間歇排放。由于涂裝生產過程中各工序產生的廢水成份和濃度差異大,且排放無規律,因此造成了涂裝廢水的水質、水量變化很大。該公司的水質、水量情況見表1。

1.2 工藝流程

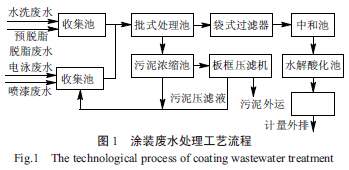

涂裝廢水中含有的高分子樹脂、油、顏料等物質在表面活性劑等助劑作用下,通常以膠體形式分散在水中,因此,在涂裝廢水的處理過程中可以通過混凝的方法有效地去除這些污染物質。

在工程設計中要重視水質的均勻性,否則可能會造成系統運行的不穩定甚至不能運行。由于涂裝廢水的水質變化大、水量無規律,因此在該工程設計中采用對涂裝廢水分質混凝處理后,再混合通過水解酸化、膜生物反應器(MBR)裝置進行生化處理的方式。其涂裝廢水處理工藝流程見圖1。

1.3 設計要點

(1)收集池。根據涂裝廢水的特點,將預脫脂廢水、脫脂廢水以及水洗廢水排放至收集池1 內,其有效容積為10 m3。將電泳廢水、噴漆廢水排放至收集池2 內,其有效容積為50 m3。

(2)批式處理池。將收集池1 或收集池2 中的廢水單獨泵入批式處理池內,利用混凝劑和絮凝劑捕捉廢水中懸浮的細小顆粒,并使之增大為易沉降的絮體,在批式處理池內進行泥水分離。

(3)袋式過濾器。將批式處理池內的上清液泵入袋式過濾器中,將未沉降的絮體和污泥過濾掉,以便進行下一步的生化處理。

(4)中和池。經過過濾器的各類廢水在中和池中得以混合,利用在水中添加H2SO4來中和水中多余的堿,為后續的生化反應提供良好的pH 條件。

(5)水解酸化反應池。水解酸化池將厭氧發酵控制在水解產酸階段,使得復雜的大分子有機物水解為更易降解的可溶性小分子有機物,提高了廢水的可生化性,保證了后續好氧設備的運行。設計停留時間為24 h。

(6)MBR。經過厭氧處理的廢水污染物含量還很高,不能夠直接排放,還需后續的好氧反應。經過水解酸化反應池的廢水泵入MBR 中,通過好氧微生物的作用進一步降解水中的有機物。使用MBR代替了活性污泥法的沉淀池以實現泥水分離,不僅省去了二沉池,且出水更加澄清。設計停留時間為24 h。

(7)污泥濃縮池。將批式反應池中的污泥排入污泥濃縮池,利用氣動隔膜泵將污泥抽入板框壓濾機壓成濾餅,并交付有資質的單位處理,壓濾液排至收集池2 中待處理。

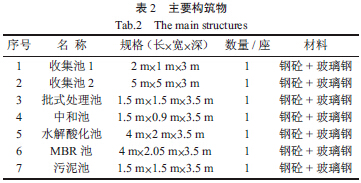

1.4 主要設備

主要構筑物和設備見表2 和表3。

2 工程調試及運行

2.1 涂裝廢水的混凝處理

收集池1 內的廢水含有大量的油脂類物質,進入批式處理池后必須要經過破乳。首先通過投加NaOH控制廢水的pH 在10~11,投加CaCl2進行破乳;然后依次加入聚合氯化鋁(PAC)和聚丙烯酰胺(PAM),進行混凝處理后經袋式過濾進入中和池。收集池2內的廢水同樣在批式處理池完成混凝處理,與收集池1 內的廢水在中和池中混合,通過添加H2SO4來中和多余的堿,使pH 控制在7~8。

2.2 水解酸化池

在水解酸化池中投配1%自身容積的接種污泥,接種污泥取自城市污水處理廠的脫水污泥。水解酸化池的設計停留時間為24 h,且在水解酸化反應池中設有¢150 的半軟性填料,填料用量20 m3,填裝率為70%。

填料為厭氧微生物提供一個附著的載體,增大了微生物與廢水的接觸面積,提高了處理系統的污泥負荷,進而提高了水解酸化池的處理效果。在培菌掛膜期間,應保證廢水中的碳、氮、磷的質量比大約為100:5:1。

在調試初期,將有機負荷控制在設計負荷的1/4,為保證系統的正常運行,還需控制好pH、溫度等環境條件,逐步提高負荷直至達到設計負荷并穩定運行。

2.3 MBR

MBR 是由膜組件、泵和生物反應器3 部分組成,其中膜組件是對微生物的截留和泥水分離起到了重要作用,該工程的MBR 中采用了中空纖維膜。在MBR 運行前,首先對MBR 進行種泥投加,如果不投加種泥而直接用膜分離原水,會使得膜較早地產生堵塞。因此,對MBR 接種了同種廢水處理廠的種泥,其MLSS 的質量濃度為20 g/L 左右。接種后MBR中MLSS 的質量濃度為7.5 g/L。

污泥接種完畢后,開始曝氣,接著開始過濾運行,同時原水供給。在MBR 運行初期,抽吸泵出水量不宜過大,約為設計出水體積的1/3 左右,運行1~2 周后,逐步調至設計出水量。

2.4 運行效果

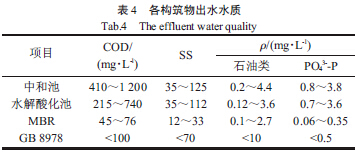

系統經過3 個月的運行調試,出水水質達到GB8978-1996 的一級標準。各構筑物水質處理情況見表4。

由表3 可知,對涂裝廢水采用分質混凝預處理再混合生化處理的方式,系統對SS、COD、石油類和磷酸鹽的去除率分別為84.7%、96.6%、87.9%和97.0%。

2.5 經濟效益

(1)工程主體投資。該工程一次性投資100 萬元,其中土建費用67 萬元,主要設備費26 萬元,設計、安裝、調試等間接費用7 萬元。

(2)運行費用。藥劑費:PAC,0.12 kg×1.8 元/kg =0.216 元/t;PAM,0.005 kg×24 元/kg=0.12 元/t;電費:裝機總容量約為10 kW,實際運行約為5 kW,5kW×[0.50 元/(kWh)]/(2 m3/h)=1.25 元;人工費,實際運行時配備2 人(兼職),800 元×2 人/(30 d×20 t)=2.7 元/t。合計4.29 元/t。

從費用結構中可以得出,由于汽車零部件涂裝廢水排量小,該工程運行后的主要費用為人工費。因此,建議在今后的運行過程中,可以使員工兼職管理廢水處理,降低人工成本費用,提高廢水處理的經濟效益LYHLYHwefa。

3 結論

該廢水處理工程耗資較少,有效解決了汽車零部件企業小排量涂裝廢水處理的難題,降低了處理成本。

對涂裝廢水采用分質混凝預處理,有效的降低了高含量廢水對低含量廢水的沖擊,保證了后續生化反應進水的均勻性,提高了系統運行的穩定性。

實踐表明,采用分質混凝- 水解酸化-MBR 工藝處理涂裝廢水效果穩定,出水水質可達到GB8978-1996 中的一級標準。