廢酸回收再生處理成套設備及技術

來源: 閱讀:5858 更新時間:2011-08-30 11:00簡介

該技術采用噴霧焙燒工藝,從帶鋼酸洗廢液中回收濃度約為15-18%的鹽酸和高純度氧化鐵粉。工藝過程包括:廢酸液濃縮、噴霧焙燒、氯化氫吸收及氧化鐵粉收集等。

1、噴霧焙燒法

|

生產流程

來自于酸洗線的廢酸用泵送到過濾器中,過濾去掉固體顆粒和不溶物,在預濃縮器與熱焙燒氣體熱交換使部分液體蒸發形成濃縮廢酸。將濃縮廢酸用泵送到焙燒爐,在高溫狀態下,使FeCl2分解為Fe2O3和HCl。Fe203粉落入爐下錐體,由收集輸送系統收集。含有HCL的熱焙燒氣體從爐頂部離開焙燒爐,通過旋風除塵器除去Fe203粉后進入預濃縮器,與循環廢酸接觸而被冷卻清洗,再進入吸收塔,HCl被吸收形成再生酸。

特點:

·酸回收率高,再生酸返回酸洗裝置形成閉路循環,裝置排放廢水、廢氣達到國家環境排放標準。

·全套裝置采用自動控制,設備啟動控制及停車可全部在計算機上完成,操作簡單。

·設備選型采用國際標準,工藝參數的連鎖和報警功能,保證裝置長期、安全、穩定、經濟地運行。

·合理的熱量平衡措施,充分利用低位熱量,減輕熱負荷,有效降低能耗。

服務范圍

提供系統的工藝、設備、電氣及自動控制系統的設計、設備制造、成套設備供貨、安裝和系統調試。

2、硫酸置換法

|

簡介

該技術采用加入硫酸置換反應原理,從帶鋼酸洗廢液中回收鹽酸和高品質硫酸鐵或硫酸亞鐵。工藝過程包括:熱交換、置換反應、氯化氫洗滌吸收等。

工藝流程

來自酸洗線的廢酸儲存于廢酸儲罐,經泵提升經廢酸過濾器過濾進入回收系統的熱交換器,加熱至100℃以下。然后廢酸進入反應器,與輸入的硅酸液發生如下化學反應:

FeCl2十H2S04→FeS04十2HCl

廢酸中的氯化亞鐵和硅酸發生反應,置換出鹽酸,利用加熱方式將其蒸發,并鼓入空氣將鹽酸氣體從反應器中帶出,經吸收塔循環洗滌吸收,得到18%濃度的鹽酸后排入再生酸罐。

反應器產生的FeS04、H2S04混合液用泵提升經熱交換器冷卻至5℃后,排入廢酸沉淀結晶槽,不斷循環,產生FeS04·7H20結晶體,產生的結晶物送入污泥脫水機進行脫水。

反應器產生的FeS04、H2S04混合液也可用作生產聚合硫酸鐵。其工藝流程為:廢酸混合液排入聚合硅酸鐵反應釜,加入硫酸調整酸度,然后加入催化劑、氧化劑,使其在反應釜內反應,產生聚合硅酸鐵,經儲存、裝車裝瓶外運銷售。

酸霧經收集排入酸霧吸收塔后經洗滌排入大氣,廢水排入廢水處理站。

特點:

1.再生酸回收率可達98%;

2. 再生鹽酸濃度達16-18%;

3.不排放廢酸,無水污染及污泥產生;

4. 資源化產品為高品質硫酸鐵或硫酸亞鐵,可充分回收利用。

服務范圍

提供系統的工藝、設備、電氣及自動控制系統的設計、設備制造、成套設備供貨、安裝和系統調試。

3、蒸發結晶法

|

簡介

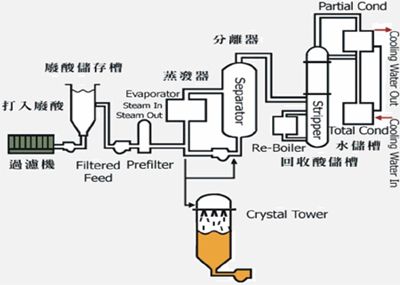

該技術采用真空蒸餾、結晶工藝,從帶鋼酸洗廢液中回收鹽酸和氯化亞鐵(FeCl2)。工藝過程包括:熱交換、蒸發、結晶等。

工藝流程

來自酸洗線的廢酸儲存于廢酸儲罐,經泵提升經廢酸過濾器泵入回收系統的熱交換區間。廢酸經過蒸汽換熱器進行熱交換后進入蒸發分離器,廢酸和水在此不斷的蒸發,直到溫度達到飽和點為止。通過調整廢酸進入系統的速度和過飽和酸及水蒸汽離開蒸發回路的速度,系統即可循環運轉。

氯化亞鐵(FeCl2)濃縮液,則由蒸發器慢慢流出,經熱交換器冷卻后,收集于結晶槽中,結晶的四水氧化亞鐵泵入壓濾機脫水后,制成結晶的四水氯化亞鐵,濃縮液則經調配至一定濃度作為氯化亞鐵液體儲存。

特點

1.再生酸回收率與回收濃度依廢酸中自由酸濃度而定;

2.可連續式操作(110℃),無水污染與污泥產生;

3.資源化產品FeCl2(18%)。

服務范圍

提供系統的工藝、設備、電氣及自動控制系統的設計、設備制造、成套設備供貨、安裝和系統調試。