冷軋乳化液廢水處理試驗研究

來源:江蘇久吾高科技股份有限公司 閱讀:2896 更新時間:2009-08-13 10:581 前言

武鋼冷軋廢水處理站采用化學(xué)破乳法對乳化液廢水進行處理。其流程為:調(diào)節(jié)池→化學(xué)破乳→加熱靜沉分離→處理水送酸堿處理系統(tǒng)處理。由于該破乳系統(tǒng)的處理效果不好,投產(chǎn)以后即廢棄不用。

目前破乳是在原酸堿系統(tǒng)的集油池中進行,破乳劑采用腐植酸鈉,破乳后的廢水送酸堿系統(tǒng)預(yù)沉池進行油水分離,由于停留時間短,并且是自然分離,因此分離效果差,致使酸堿系統(tǒng)沉淀的污泥含油量高,經(jīng)常造成沉淀池斜板堵塞及壓濾機濾布堵塞,嚴重影響了沉淀池和板框壓濾機的正常運行;同時由于廢水中含油量濃度高,對廢水處理站的檢測儀表及水處理系統(tǒng)的穩(wěn)定高效運行構(gòu)成了極大的危害。破乳系統(tǒng)存在的以上問題,不僅僅給冷軋廢水處理站的運行及管理帶來了諸多麻煩,更對北湖地區(qū)的水系統(tǒng)造成了嚴重的污染。因此,改造現(xiàn)有乳化液處理系統(tǒng)已刻不容緩。

武鋼公司有關(guān)部門在大量深入細致工作的基礎(chǔ)上,提出了采用超濾法和氧化破乳法對冷軋乳化液廢水進行處理的方案,并組織專家對其可行性進行了論證。為了保證工程的順利,武鋼公司還決定在2000年8月就氧化破乳法和超濾法兩套裝置進行現(xiàn)場實際運行試驗,以最終確定處理方案。

2 試驗原理及裝置

2.1 乳化液的結(jié)構(gòu)與特性[1]工業(yè)上使用的乳化液是在油或脂類物質(zhì)中加入表面活性劑,然后加入水。油和脂類在表面活性劑的作用下以極微小的顆粒分散在水中,如圖1所示。

|

由于其特殊的結(jié)構(gòu)和極小的分散度,在水分子熱運動的影響下,油滴在水中是非常穩(wěn)定的,就如同“溶解”在水里一樣。這種乳化液通常稱為“水包油”型乳化液,工業(yè)上通常使用的乳化液就是這一種,其濃度一般<10%。乳化含油廢水不能采用常規(guī)的靜置上浮的方法進行油水分離。

2.2 超濾法[2][3][4]

超濾(Ultrafiltration,常簡寫為UF)是一種膜分離技術(shù),它與反滲透很相似,也是利用半透膜以壓力差作為推動力的膜分離過程,通過有選擇性的膜,將溶液中的不同分子量的微粒加以分離,在介質(zhì)壓力下,小于孔徑的微粒隨溶劑一起透過膜上的微孔,大于孔徑的微粒被截留。膜上微孔的尺寸與形狀決定了膜的分離性能。被截留的微粒子不能形成濾餅,仍以溶質(zhì)形式保留在濾液中。由膜管和循環(huán)泵等元件組成的裝置,稱為超濾裝置。超濾裝置流程見圖2。

|

超濾裝置可根據(jù)處理液的量,來配置超濾管的大小和根數(shù),組成所需處理能力的超濾裝置。

主要設(shè)備有:超濾裝置1套。

2.3 氧化破乳法

氧化破乳的原理是根據(jù)電離層理論,在乳化液廢水中加入廢酸洗液,在微小氣泡的氧化作用下,一方面使廢酸洗液中的二價鐵轉(zhuǎn)化為三價鐵,三價鐵生成氫氧化鐵,并破壞乳化液的電離層,使乳化液分解,達到破乳的目的;另一方面乳化液廢水中的乳化劑被氧化而喪失乳化能力,從而加速破乳。其工藝流程見圖3。試驗裝置的處理能力為0.1m3/h。

|

主要設(shè)備有:破乳塔、兩級氣浮塔、超高精度過濾塔。

3 試驗方案及監(jiān)測項目

(1)要求兩套裝置必須達到設(shè)計的平均能力。

(2)試驗時間為14天。

(3)化學(xué)藥劑的消耗量和水、電、蒸汽等能源介質(zhì)消耗量的記錄。

(4)試驗裝置運行狀況,包括試驗裝置流量、停機、故障等記錄。

(5)試驗中各裝置產(chǎn)生的廢棄物(包括清洗液),采取有效措施收集并計量。

(6)試驗裝置運行過程中,對崗位操作人員及周邊環(huán)境的影響,應(yīng)作出評價。

(7)各試驗裝置對操作程序的難度及勞動強度作出評價。

(8)監(jiān)測單位:武漢市環(huán)保局環(huán)境監(jiān)測中心。

(9)監(jiān)測項目:pH值、SS、油(油項目采用紅外線法監(jiān)測)。

(10)采樣監(jiān)測:原液在同一位置采樣,兩套試驗裝置出水分別采樣,共計3組樣,同時采得,頻率為每天1~3次。

(11)評價標(biāo)準(zhǔn):執(zhí)行GB13456-92《鋼鐵工業(yè)水污染物排放標(biāo)準(zhǔn)》中表3,軋鋼工藝冷軋板帶分類二級標(biāo)準(zhǔn),pH值:6~9,SS≤150mg/l,石油類≤10mg/l。

4 試驗數(shù)據(jù)分析

4.1 流量變化

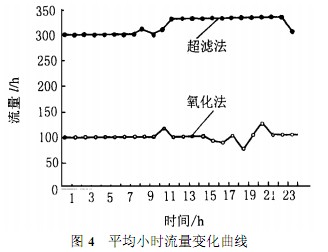

平均小時流量(8月17日)的變化曲線(見圖4)。

4.2 水質(zhì)變化曲線

|

(1)pH值變化曲線(見圖5)。圖中曲線斷開部分為未取到檢測水樣。

(2)SS變化曲線(見圖6)。圖中曲線斷開部分為未取到檢測水樣。

(3)油含量變化曲線(見圖7)。圖中曲線斷開部分為未取到檢測水樣。

4 經(jīng)濟及運行效果分析

4.1 化學(xué)藥劑及能源消耗和運行成本計算

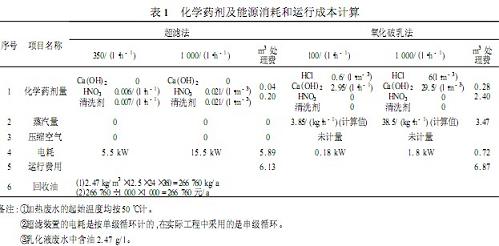

化學(xué)藥劑及能源消耗和運行成本計算詳見表1。

|

各化學(xué)藥劑單價:廢HCl:50元/t;HNO3:1900元/t;清洗劑:10000元/t;CaO:500元/t;石灰乳:80元/t(10%);蒸汽:90元/t;壓縮空氣:0.1元/m3;電費:0.38元/kWh;廢油:1000元/t。

4.2 經(jīng)濟及運行效果分析

(1)處理每m3乳化液廢水的運行成本:超濾法為6.13元,氧化法為6.87元。

(2)處理每m3乳化液廢水的投資成本(按10年計):超濾法為4.62元,氧化法為3.23元。

(3)處理每m3乳化液廢水的回收可用油:超濾法為2.47元,氧化法為負值(產(chǎn)生油泥,需經(jīng)二次脫水處理)。

(4)處理水含油達標(biāo)率:超濾法達標(biāo)率91.6%,氧化法為10%。

(5)處理水懸浮物達標(biāo)率:超濾法達標(biāo)率為95.8%,氧化法為66.6%。

(6)處理水pH值達標(biāo)率:超濾法達標(biāo)率為95.8%,氧化法為16%。

(7)故障停機次數(shù):超濾法為1次,系統(tǒng)穩(wěn)定;氧化法為6次,系統(tǒng)穩(wěn)定性差。

(8)對乳化液變化的適應(yīng)性:乳化液變化對超濾法影響較小,適應(yīng)性強,乳化液變化對氧化法有決定性影響,系統(tǒng)(指破乳劑)適應(yīng)性差。

(9)超濾裝置系統(tǒng)自動運行,不需人工操作,管理簡單,運行中不產(chǎn)生任何廢棄物和廢氣等,操作環(huán)境良好;氧化法裝置系統(tǒng)自動運行,運行中需人工進行藥劑量的調(diào)整,工人勞動強度大,管理復(fù)雜,運行時產(chǎn)生大量的油泥和含油的廢氣,操作環(huán)境極差。

5 結(jié)論

根據(jù)超濾法和氧化法的試驗數(shù)據(jù)分析和現(xiàn)場人員對設(shè)備運行情況的記錄等試驗結(jié)果,可以看出:超濾法在處理乳化液廢水的各項監(jiān)測指標(biāo)中,系統(tǒng)運行的穩(wěn)定性、對乳化液變化的適應(yīng)性、操作管理、處理成本等均優(yōu)于氧化法。超濾法和氧化法在總成本(處理能力為12.5m3/h時,超濾法一次投資530萬元,氧化法一次投資370萬元;設(shè)備使用年限按10年計算)基本相當(dāng)。超濾法每年可回收廢油266.76t(折合人民幣26.676萬元),而氧化法無法回收廢油,產(chǎn)生的油泥對后續(xù)污泥脫水處理產(chǎn)生不利影響。因此,在冷軋乳化液廢水處理中采用超濾法是最理想的。