高溫煙氣除塵用纖維濾料技術研究進展

摘要:本文對工程上高溫煙氣來源進行了分類,對當前高溫煙氣過濾的核心技術的耐高溫過濾材料的使用現狀進行了分析,對高溫玄武巖纖維過濾材料進行了重點探討與展望,指出玄武巖纖維濾材當前在高溫煙氣過濾行業中急需解決的問題和產業科技成果轉化方向。

關鍵詞:高溫煙氣,纖維過濾,過濾材料,連續玄武巖纖維

1 引言

在化工、石油、冶金、電力及其他行業中,常產生高溫含塵氣體。由于不同工藝需要或回收能量抑或達到環保排放標準,都需對這些高溫含塵氣體進行除塵。煙氣中的熱量以顯熱和潛熱兩種形式存在。顯熱數量取決于煙氣的溫度和煙氣組成成分的熱容量。潛熱數量取決于煙氣中以水蒸汽形態存在的水量的多少。根據溫度的高低,可將煙氣分為高溫煙氣(>600℃)、中溫煙氣(230~600℃)和低溫煙氣(<230℃),這是熱能動力工程關于煙氣的劃分。但關于過濾煙氣的溫度劃分還沒有統一的標準,目前只是籠統的認為220℃以上的煙氣就叫高溫煙氣。因為目前高溫煙氣的過濾工程應用,也就是說濾袋長期運行工作環境一般都使高溫煙氣通過降溫措施后達到200℃~250℃左右以下進行。因此參照熱能動力工程的劃分標準,在煙氣過濾行業,可將待過濾的煙氣劃分為常溫煙氣(<120℃),常高溫煙氣(<250℃)、亞高溫煙氣(250~450℃),超高溫煙氣(<800℃),本文主要對大于250℃的高溫煙氣進行研究。250~280℃是一個煙氣溫度臨界點,對于目前所有工業領域,排除結露故障是足足有余的,這就不僅為防止袋式除塵器的腐蝕和降低設備材料的成本費創造了條件,而且可避免因濾料表面結露引起系統阻力上升的故障。高溫煙氣的熱能由于溫度高,其能級較高,因此很容易加以利用,一般都應最大限度地將其轉化為機械能,用于動力,既所謂的“高質高用”。在利用這些“高質”煙氣之前,都需要對這些高溫煙氣進行氣固分離,也就是重點將高溫煙氣粉塵除去。

高溫除塵技術具有如下特點:(1)除塵溫度高。所要凈化的含塵氣體溫度高,有時候竟達到600℃~1400℃;(2)除塵顆粒細,煙塵顆粒小于5μm~10μm,甚至在亞微米級;(3)除塵凈化標準高,要求出口濃度為10mg/Nm³~50mg/Nm³;(4)“高效低阻”,經濟性能好;(5)清灰性能好,可在線反吹、變形小、使用壽命長;(6)耐腐蝕能力強,優良的耐高溫氣體腐蝕能力、化學性能穩定。高溫高效除塵技術要求高,采用簡單的氣固分離除塵設備是遠遠達不到如此苛刻要求的。近幾年來,采用過濾技術的來實現高溫除塵室目前最有效方式之一,也是顆粒物凈化工業上最有前途技術之一。高溫過濾技術是國內外一項跨世紀的高新技術,我國和世界各國都在開發這項技術。

2 高溫煙氣來源

2.1 工藝高溫煙(尾)氣

在化工、石油、冶金、電力及其他行業中,經過工藝或工質作用后常余留產生的高溫含塵氣體,屬于被動性煙氣,也是余熱資源重點研究領域。由于不同工藝需要或回收能量抑或達到環保排放標準,都需對這些高溫含塵氣體進行除塵。如近年來,氧氣頂吹轉爐在我國得到大規模的發展,高爐鐵水進行轉爐吹氧煉鋼已成為主要的煉鋼工藝,截至2005年底,我國轉爐煉鋼已達到3.5億t。轉爐在吹氧冶煉期間產生大量的余熱,轉爐煙氣的溫度為1450℃左右,最高可達1600℃,經過汽化煙罩冷卻至1000℃左右。2005年,我國轉爐煙氣理論發生量總計為4.9×10¹¹Nm³,其中作為煤氣回收的量為3.5×10¹¹Nm³,其熱值相當于900萬t標準煤;800~1000℃以下的煙氣熱量沒有回收,大約2.1×10¹³GJ熱量,相當于700萬t標準煤。

在高溫條件下,由于粘滯力有較大變化,濕度大幅下降,細顆粒凝聚現象大為降低,所以對微粒的分離有較高難度。高溫時采用的設備材質、結構形式以及熱膨脹等工程問題往往影響設備的有效正常運行。

2.2 燃燒高溫煙(煤)氣

此類煙氣屬于主動性煤煙氣,在整體煤氣化聯合循環(IGCC)和增壓流化床燃燒聯合循環(PFBC-CC)是兩種先進燃煤聯合循環(ACFCC)的基本方式中,都希望進入燃氣輪機前送入的為干凈煙氣,特別是對煙氣顆粒物的去除,因為顆粒物的進入將會腐蝕透平機械葉片上的熱涂層,最終導致對透平機械的磨損。這一技術需要解決的難點就是要求進入燃氣透平高達900~1300℃的氣體除塵,為了減少固體顆料對透平機葉片的高速沖蝕與高速熔蝕,要求進入透平機中,0~4μm顆料含量小于19.9mg/Nm³,顆料大于5μm的小于0.3mg/Nm³,即要求固體顆料含量小于22.5mg/Nm³。

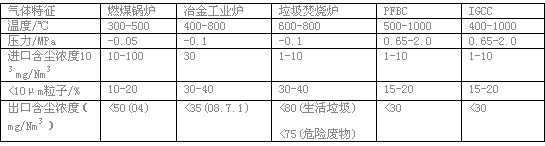

|

表1 高溫煙氣來源含塵氣體特性

|

總之,高溫氣體除塵是在高溫條件下直接在高溫端進行氣固分離,實現氣體凈化的一項技術,它可以最大程度地利用氣體的物理顯熱、化學潛熱和動力能以及最有效地利用氣體中的有用資源,同時,必須對PM5或PM2.5以下的超細顆粒物能進行有效的捕集和清除,達到環保標準出口濃度10mg/Nm³~50mg/Nm³以下和后續熱能利用工藝的要求。最有潛力能解決上述問題的高溫除塵技術當首選高溫煙氣過濾除塵技術。因此,高溫煙氣過濾理論和技術不僅屬于挑戰性強且亟需開發的科技難關,也成為電力、能源和相關加工工業的研究熱點,也是過濾行業的重要研究課題,更是國內外跨世紀的高新技術。

3 高溫煙氣用過濾纖維介質應用現狀

高溫過濾除塵技術是近幾年以來在顆粒物捕集方面最具發展前途的技術之一。過濾介質是高溫過濾技術的核心,可稱為“心臟”。過濾介質的好好直接影響過濾效果以及過濾壽命。過濾單元根據過濾材料是否由纖維或顆粒組成可進行相應分類,即過濾纖維材料和顆粒層過濾材料。長期以來,這項技術在電廠除塵技術推動下不斷前進,但焦點也開始轉向化工和過程處理工業。高溫過濾技術目前主要是纖維過濾。當前主要指耐高溫纖維過濾。纖維狀材料具有比表面積大的優點,因而就具有較低的壓降和較高的過濾效率。因此,纖維過濾被得到廣泛關注和使用。

由于工作溫度高、氣體腐蝕性強等特點,對高溫氣體除塵用過濾材料有很高的要求。過濾材料必須滿足過濾特性、使用壽命、價格等方面的要求。目前,天津工業大學研究機構認為P84(聚酰亞胺纖維)、Basofil(三聚氰胺纖維),PPS(聚苯硫醚纖維),Nomex(間位芳香族聚酰胺纖維)為四種高性能耐高溫纖維。雖然PBO纖維(PBO是聚對苯撐苯并惡唑纖維(Poly-Phenylene benzobisthiazole)的簡稱)是20世紀有機和無機纖維中之最,具有十分優異的性能。纖維具有達到650/℃也不分解,1000/℃僅分解28%的熱氧化穩定性。耐老化,超高強度。可以加工成高溫過濾濾材。但由于紡絲技術沒有大的突破和價格昂貴等特點,并沒有產業化和工程化實際應用案例。

實際使用的在高溫端(200~300/℃)適用的纖維有P84,聚四氟乙烯(PTFE)及玻璃纖維等。特殊高溫端(大于300℃),可選用的纖維有陶瓷纖維、碳纖維、高硅氧纖維及玄武巖纖維等。目前,國內外的經驗表明能適應200℃以下工作溫度過濾材料主要有P84(聚酰亞胺纖維),PTFE(聚四氟乙烯纖維),CF(Ceramic Fiber,陶瓷纖維),BF(玄武巖纖維)等。

3.1 P84

聚酰亞胺即P84。可在260℃以下連續使用,瞬時溫度可達280℃。P84纖維具有不規則的葉片狀截面,比一般圓形截面增加了80%的表面積,葉片狀的橫截面使P84纖維具有兩大優點。一是纖維的表面積大,因而具有較強的阻塵與捕塵能力,大大提高了過濾效率。二是不規則的纖維截面因其內應力大小不同,分布不均勻,使纖維自然卷曲,導致纖維之間具有較強的抱合力和纏結力。而圓形截面的纖維(如玻璃纖維)不能自然彎曲,呈棒狀,纖維之間的抱合力與纏結力幾乎為零。雖然PTFE纖維也和P84纖維有類似的性能,但其價格要比P84纖維高出許多,并且P84纖維有較高的使用溫度260℃。

P84纖維在國外獨家生產,處壟斷狀態,45萬元人民幣/噸,有條件耐腐蝕。大多采用摻混使用。P84纖維制成的濾布。因為其纖維特性,粉塵不會滲進濾布,可減少壓力降同時,剝離性能也好,這在水泥廠、熱式焚化爐、電石廠等需要處理大量粉塵的場所,非常適合。燃燒煙道廢氣、煤爐、水泥窯或瀝青廠中的過濾用布使用P84纖維最為成功,表面系數大于其他纖維,使其在壓力差很小時,過濾效率也很高。尤其是P84纖維和玻纖進行復合,兩種材料優點都得到發揮,加入比例,因工況而定,其產品將會得到較大驗證,而且在受控條件和標準條件下的實驗室測試中也得到證實。空氣按1.6m/min的流速進入非織造布,經過100h,以P84為原料的過濾氈在不同壓差條件下,過濾性能明顯優異,從而可減少脈動清潔循環次數,降低了能耗,也減少了風機能耗。

但用P84纖維制成的濾袋要注意以下幾點:

1)廢氣進入濾袋前,最好進行脫硫處理。

2)氮氧化合物含量NOx<600mg/ Nm³。

3)硫氧化物含量Sox<600 mg/ Nm³。

4)含氧量O2 <22%,含水H2 O <35%。符合上述條件的P84聚硫亞胺制成的濾袋的優點將得到突出的發揮,使用壽命和排放濃度都會達到理想的效果。

P84價格在40萬元/噸左右,價格不菲。

3.2 PTFE

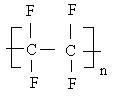

聚四氟乙烯英名Poly(tetrafluoroethylene),簡稱PTFE。PTFE是全氟化直鏈高聚物,分子結構為:

|

它由四氟乙烯單體(TFF)聚合制得。其聚介方法包括本體聚合和乳液聚合。PTFF纖維生產前,PTFF樹脂簡稱分散乳液和分散樹脂。PTFF棕色纖維即用PTFF乳液紡絲法所得,PTFF白色纖維即用乳液聚合成固體樹脂,再加工所得。PTFF熔點327℃,連續工作溫度可達到280℃。瞬間耐溫可達300℃。PTFE有許多不同的紡紗工藝過程,常見有三種即matrix spinning process、split-peel process和paste extrusion process三種工藝。優秀的耐高溫和耐腐蝕性能使其成為垃圾焚燒高溫煙氣各領域理想的過濾材料。纖維具有低摩擦性,難燃性及良好的絕緣盒隔熱性。可承受各種強氧化物的氧化腐蝕。FTFE纖維不容易發生水解反應。捕集效率高、不容易積塵。即使在溫度較高、含塵濃度較大的情況下。表面也只粘附少量的灰塵。清灰性能較好。

PTFE因為其炭-炭和炭-氟共價的獨一無二的結構和復合屬性,決定了其優良的屬性,但是其最大的劣勢是當觸及硬質表面時,PTFE表現出很強的摩擦系數。但是當煙氣壓力增大時候,過濾材料單摩擦系數顯著減少,依次,生產PTFE復合材料時,必須選好合適的輔助復合材料。

因此,利用PTFE生產成梯度復合針刺氈濾料。選用PTFE梯度復合針刺氈濾料需注意以下幾點:

1) 對PTFE纖維進行分級,生成不同細度纖維用于生產梯度復合針刺氈濾料;

2) 對180~200℃高溫煙氣時抗化學腐蝕能力下降和對于60~120℃低溫煙氣中氣體結露損害,使用P84纖維、PPS纖維復合需注意工況參數變化;

3) 針對180~200℃高溫煙氣,作為降低成本的措施可以適量采用玻璃纖維,但不得用于濾料表層;

4) 可以采用PTFE纖維與其它耐高溫耐腐蝕纖維組成復合過濾層,但要注意PTFE濾袋廢棄物回收處理。

PTFE覆膜濾料是由美國戈爾公司最先開發出來的新型復合濾料。覆膜濾料表面所覆的是膨體聚四氟乙烯(ePTFE)微孔薄膜,孔徑小到1~2μm以下,基底可以是PTFE纖維、玻璃纖維(GF)等制成的針刺氈或機織布。濾料覆膜后當量孔徑變小,因而不需要形成粉塵層,只依靠自身的捕塵功能即可有良好的捕塵效果,同時可控制粉塵進入濾料深處,防止濾料被堵塞。另外,覆膜濾料表面動摩擦系數減小,提高了清灰性能,濾料濾膜有助于提高自身的疏水性,可防止濾料因結露造成濾袋結垢。

因此,PTFE覆膜濾料可以解決許多過濾材料無法克服的問題,具有相應優勢:過濾效率高,其濾袋更換時間久、使用壽命長,清灰容易,運行費用低,特別是應用在處理含油含水等特殊煙氣的工藝上。

但PTFE纖維售價在52萬元/噸。適用范圍的經濟成本太高。所以對PTFE纖維國產化的一個趨勢是把成本降下來。

3.3 玻璃纖維

玻璃纖維是一種傳統的過濾材料,也是中、高溫煙氣除塵中應用最為廣泛的濾料。目前,國內外玻璃纖維中的化學成分分為兩大類:一類是鋁硼硅酸玻璃纖維,國外稱E玻璃纖維(Electrical Fiberglass),國內稱無堿玻璃纖維;另一類是鈉鈣硅酸鹽玻璃纖維,相當于國外的C玻璃纖維(Chemical Fiberglass),國內稱有堿玻璃纖維。

玻璃纖維耐高溫性能突出,玻璃纖維可以在260℃(中堿)/280℃(無堿)的溫度條件下長期工作。瞬間溫度可達350℃。強度高、伸縮率小,它的抗拉強度比其他各種天然、合成纖維都要高,伸長率都要高,伸長率僅為2%~3%。這一特性足以保證使其設計制作長徑比大的濾袋具有足夠的抗拉強度和尺寸穩定性能。優良的耐腐蝕性能,能耐大部分酸(氫氟酸除外)的腐蝕。玻璃纖維表面光滑,過濾阻力小,有利于粉塵剝離。它不燃燒是、不變形。

經過不同表面處理劑處理的玻璃纖維,具有柔軟、順滑、疏水、抗結露和收縮率低等優點。玻璃纖維具有突出的尺寸穩定性,拉伸斷裂強度高,耐腐蝕性強,表面光滑,憎水透氣,容易清灰,化學穩定性好,因其價廉,當用戶要求低時,除塵設備制造廠也有采用玻璃纖維做脈沖袋濾器的。玻纖織物一般只是為了降低費用及在高溫作業時而選用。高溫機織過濾布一般是玻璃纖維制造的過濾材料,表面覆以PTFE薄膜,以提高過濾風速。是環境保護行業的更新換代產品。但室溫下的強堿及高溫下的中等堿性將侵蝕玻璃。玻璃纖維耐曲撓磨損性能極差,在脈沖清灰或清灰劇烈時很快就被損壞,玻纖織物的脆性使其只能成為反吹風清灰系統的良好備選過濾材料,而不能用在振蕩或脈沖系統中。

玻璃纖維濾材的主要缺點是耐折性和耐磨性差,必須經過表面化學處理才能提高使用壽命,達到實用化。

南京玻璃纖維研究設計院提出國內玻纖濾料經各種化學漿料表面處理后,其耐折性可達幾千到一萬次(預加張力1kg),與未處理之前相比有成倍的提高,但與國外先進技術相比(實測值62138次/15mm·1.5kg)還相差很遠。反映在實際應用中,目前國內玻纖濾料使用壽命一般都在1年左右,而國外進口的高耐折玻纖濾料,其壽命都可達到3年,所以提高玻纖濾料的耐折性能,延長其使用壽命,趕上國外先進水平是目前迫切需要研究的課題。

國內外都有成熟生產,產品按質論價,3萬元人民幣/噸以下。玻璃纖維的價格相對比較便宜,各行業高溫煙氣除塵廣泛使用。

3.4 陶瓷纖維

陶瓷纖維過濾除塵技術是近年來發展較快的過濾技術之一。與傳統粒狀濾料相比,纖維過濾材料的比表面積較大,有更大的界面吸附并能截留懸浮物,過濾效果好。相比于泡沫陶瓷,它具有更小的孔徑,更高的過濾精度。相對于 有機纖維過濾器,陶瓷纖維具有良好的熱穩定性、化學穩定性和抗熱震性。研究表明,陶瓷纖維過濾器的除塵效率高,可達99%以上,來自現場的經驗表明表明陶瓷過濾也是一種在高溫高壓煤氣清除塵粒的有效方法。

所以陶瓷纖維過濾技術發展和推廣在到傳統的燃煤電廠和其他爐窯工業高溫煙氣過濾出來中的小于5μm以下粉塵的治理,以達到PM2.5的排放要求。如德國Babcock公司采用Dia-Schumalith F-40高溫陶瓷濾料設計的高溫陶瓷過濾器已在西班牙Puertollano的300MWe的IGCC裝置上應用,其操作溫度可達870℃以上,操作壓力可達3.0MPa,濾速可達5cm/s以上,其過濾效率達99.9%以上,過濾后氣體含塵濃度可降到3mg/Nm³,操作壽命達到8000h以上。因此,對于處理250~450℃高溫煙氣,從耐高溫技術上講,陶瓷纖維濾材也是可行的候選材料之一。

陶瓷纖維過濾已不是什么新技術,但在高溫煙塵凈化方面卻是高技術。對于處理亞高溫煙氣、特別是超高溫煙氣(500℃以上)的處理具有更高的可靠性。陶瓷纖維過濾器的阻力要比普通纖維過濾器(布袋除塵器)的阻力高,因此對清灰設計要予以高度重視。因陶瓷纖維過濾器通常有陶瓷覆膜,其覆膜孔孔徑可以達到超濾的程度(0.1μm以下)。因此,殘留粉塵層的過濾作用沒有意義,即不存在過度清灰問題,所以提高清灰強度對減少運行阻力是有利的。陶瓷纖維過濾屬于表面過濾,其過濾機理與普通覆膜纖維濾料相同;陶瓷纖維過濾單元是剛性的,需要的脈沖反吹壓力較大;因其是剛性的,哪怕是很小的縱向熱膨脹,都可能導致破裂,因此安裝時要考慮熱漲余量。

3.5 玄武巖纖維(Basalt Fibre 簡稱BF)

連續玄武巖纖維的主要成分為SiO2、Al2O3、CaO、MgO、Fe2O3、FeO、Na2O、K2O等氧化物,屬于硅鋁酸鹽系纖維。SiO2 是連續玄武巖纖維最主要的成分,稱為網絡形成物,保證纖維的化學穩定性和優異的力學性能;較高含量Al2O3可以提高纖維的耐久性、化學穩定性、熱穩定性和力學性能。與玻璃纖維相比,連續玄武巖纖維中含有特殊的MgO、Na2O、K2O、TiO2等成分,這正是連續玄武巖纖維相比玻璃纖維具有較好的耐水和耐腐蝕特性的原因。

由于玄武巖資源大量地存在于自然界,是地殼中分布最廣泛的巖石。俄羅斯有取之不盡的玄武巖資源。僅30個采石場大約有19.7億立方米的開采量,在美國,華盛頓、俄勒岡州、愛達荷州有成千上萬平方公里被玄武巖覆蓋。哥倫比亞玄武巖高原大約有100,000平方公里的玄武巖覆蓋。易取價廉,分布很廣玄武巖的主要成分為SiO2(約占42~55%)、Al2O3、FeO、CaO、MgO等,與土壤的成分相似,所以玄武巖纖維在自然環境中可容易地全部降解為土壤母質。

玄武巖纖維的制備方法簡單,簡單的說,玄武巖纖維通過玄武巖熔融過程形成。生產成本相對降低,在加工過程中,主要采用火焰/離子噴吹法。由于該方法幾乎不用水,也幾乎無空氣污染,本身無化學揮發物,因此它一種環境友好協調的纖維制備方法。由于在制備的可完全降解的玄武巖纖維過濾材料中,不僅保護了環境,降低了污染物的排放,充分利用了分布廣泛的礦物巖石,大大地降低了生產成本,因此應用前景十分廣泛。

總之,玄武巖纖維是天然的、無污染的、不致癌的玻璃質高性能纖維,玄武巖纖維原料成本低、能耗少、生產過程清潔,是一種生態環境材料(Eco-Materials),深受各國學者的關注。我國把玄武巖纖維與碳纖維、芳綸、超高分子量聚乙烯纖維一起列為鼓勵發展的四大高性能纖維。

玄武巖纖維具有良好的拉伸強度及增強效應、高的耐腐蝕性和化學穩定性、良好的絕緣性能、耐高溫和低溫熱穩定性、高的彈性膜量和隔熱隔音性能等性能。

若從單一的纖維力學性能和化學性能比較,似乎都能找到比玄武巖纖維更強的高性能纖維,然而,將多種性能綜合比較,玄武巖纖維是性價比最好的纖維。譬如玄武巖纖維既耐酸又耐堿,既耐低溫又耐高溫,拉伸強度大,玄武巖纖維具有三維的分子維數,與分子維數一維的線性聚合物纖維相比具有較高的抗壓縮強度、剪切強度和抗老化性。

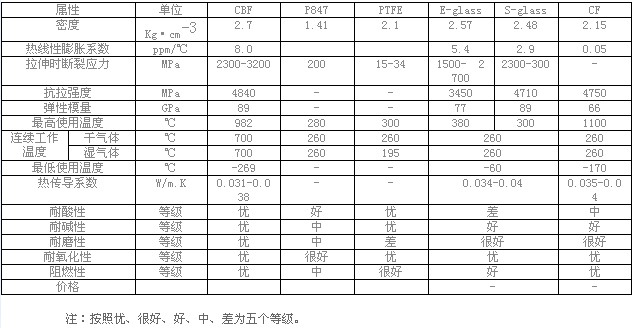

表3 歸納了高溫煙氣過濾纖維材料的主要物化性能對比。

|

表3 高溫煙氣凈化過濾纖維的性價比

|

表3是玄武巖纖維與其他纖維的性能與價格比較表,目前來說,玄武巖纖維是最理想的高溫煙氣過濾材料。如美國Nebraska電廠利用玄武巖纖維濾料袋式除塵,濾料壽命在200~240℃連續運行可達7~10年。減少初期投資和運行費用。如俄羅斯利用玄武巖纖維濾料,煙氣從120℃提高到260℃處除塵,總投入減少30%,操作費用減少20%。還可以帶來相應的副產品,經濟效益顯著。加拿大亞伯力(Albarrie)公司是一家有30多年歷史的環保工業用集塵濾料的專業公司。他們將玄武巖纖維用作過濾針刺氈的基布已經有10多年的歷史了。俄羅斯與烏克蘭用玄武巖制成的過濾布等已經完全能在高溫條件下工作。

我國有公司和科研部門合作針對280~450℃高溫煙氣除塵初步進行該方面的研究工作,該課題將列為2008年科技部科技攻關支撐計劃。

玄武巖纖維由于原來易取價廉,相對價格比較便宜。性價比高。

4 結論

總之,玻纖濾料在200℃~260℃條件下的使用壽命不長。P84和PTFE雖能夠勝任這樣的工況條件,使用壽命稍微長一點,但是由于價格昂貴,一般企業難以接受。陶瓷濾料在精華效率、過濾阻力、清灰效果、使用壽命、運行維護方面與前面三中濾料相比有優勢,但陶瓷濾料最大的問題是纖維很脆,易斷。目前,正由柔性向剛性發展。玄武巖纖維具有許多玻璃纖維所不具有的耐熱、耐酸堿、絕緣性及化學穩定性等特征。且生產原料易取價廉,儲存豐富。工業生產無“三廢”排放。玄武巖纖維因為其優秀的性價比和突出的耐溫性能、超高溫特性,突出的拉伸強度,突出的化學穩定性,必將在高溫煙氣除塵行業中占有強有力的地位,贏得廣闊的市場。對其進行研究和開發,將帶為國家來巨大的社會效益、經濟效益和環保效益。

使用微信“掃一掃”功能添加“谷騰環保網”