電石渣干粉在電廠煙氣脫硫工藝中的應用

摘要:介紹了電石渣干燥制粉的工藝流程,對電石渣干粉作為火電廠干法、半干法煙氣脫硫工藝的脫硫劑的可能性進行了量化分析論證,并在浙江巨化集團公司熱電廠煙氣脫硫工藝中得以成功應用。

關鍵詞:電石渣干粉;脫硫劑;煙氣脫硫工藝

引言

近年來,國家對環保越來越重視,開展SO2的治理工作已成為當前火電廠的重要任務。我國火電廠煙氣脫硫工作起步較晚,比較成熟的脫硫工藝技術還比較少,多數停留在積累工程經驗階段,引進國外的工藝尚在摸索論證階段。

在脫硫劑的選用上,主要是采用鈣吸收法。

無論是采用CaCO3、CaO或Ca(OH)2,其共同的原理都是通過化學反應,使鈣元素以Ca(OH)2形態與煙氣中的SO2反應,生成CaSO3和CaSO4。

脫硫終產物中CaSO3的物性比較特殊,在開發利用上尚無比較成功的先例,如果僅僅作為廢棄物填埋處理,則對脫硫劑的選擇上應優先考慮以廢治廢的原則。實驗室中有過利用工業廢堿渣作為脫硫劑的試驗。

全國許多大、中型化工企業都有大量的電石渣產生,電石渣的主要成分是Ca(OH)2,易溶于水,長期露天堆放會污染土壤和淺層地下水,使土壤鹽漬化和鹽堿化,大量電石渣的堆放還擠占寶貴的土地資源。浙江巨化集團公司排往堆放場的電石渣和廢水,每年需向環保部門交納相當費用,電石渣的綜合治理已成為公司的環保大事。

浙江巨化集團公司熱電廠以電石渣干粉作為該廠NID(NewIntegrated Desulfurisation)工藝煙氣脫硫系統的脫硫劑,取得了成功應用,本文主要介紹該廠的NID脫硫工藝。

1 NID煙氣脫硫工藝

浙江巨化集團公司熱電廠八期采用的NID脫硫工藝是浙江菲達機電集團公司引進瑞典ABB公司(現為ALSTOM公司)的半干法脫硫技術,并經國產化的新型煙氣處理工藝系統。NID工藝的原理為利用含石灰(CaO)的干反應劑或干的熟石灰Ca(OH)2與煙氣中的SO2反應,反應式為:

Ca0+H2O=Ca(OH)2

Ca(OH)2+SO2=CaSO4•1/2H2O+1/2H2O

CaSO3•1/2H2O+3/2H2O+1/2O2=CaSO4•2H20

石灰在一個專門的消化器中加水消化成Ca(OH)2,然后與從除塵器下來的大量循環灰相混合并進一步加水增濕使混合灰的水分含量達到5%,然后進入直煙道反應器,含5%水分的循環灰由于有極好的流動性,省去了噴霧干燥法復雜的制漿系統,克服了普通半干法煙氣脫硫中可能出現的粘壁問題。大量的脫硫循環灰進入反應道后,由于有極大的蒸發表面,水分蒸發很快,在極短的時間內使煙道溫度由138℃冷卻到71℃,煙氣相對溫度則很快增加到40%~50%,脫硫灰的含水量由5%降到3%。一般情況下,脫硫效率和石灰利用率與出口煙氣的相對濕度有關,出口溫度離絕熱飽和溫度越近,石灰的利用率越高。出口溫度的低限受副產品輸送特性限制。最佳狀態是趨近絕熱飽和溫度保持在 15~20℃。一方面利用SO2分子溶解并離子化,另一方面使脫硫劑表面的液膜迅速變薄,利用SO2的傳質擴散,同時由于大量的循環灰,未反應的Ca(OH)2進一步參與脫硫,所以反應器中Ca(OH)2的濃度很高,反應器中有效Ca/S比(摩爾比)很大,且加水消化制得的新鮮Ca(OH)2具有很高的活性,這樣可以彌補反應時間的不足,能保證在不到2 s的時間內使脫硫效率大于80%。另一方面,再循環物料中95%以上為固態,所以再循環量可以達到30~50倍,甚至更高,從而保證了高效地利用石灰,由于脫硫劑是不斷循環的,脫硫劑的有效利用率高達95%以上,故脫硫劑的消耗接近于理論耗量,部分溢流入終產物倉,由氣力輸送裝置外送。由于氧化時間短,所以脫硫灰的最后組分主要以亞硫酸鹽的形式存在。對煙氣分布、回料供給速率及分布和增濕水用量進行有效控制,可以達到最佳脫硫效率所需的適應條件。SO3和鹵化酸類(HC1, HF等)的酸性比SO2強,幾乎全部與SO2一起被吸收。適量的鹵化鈣鹽的吸濕性可以延長霧滴在濕潤環境的干燥時間,有利于SO2的脫除。

|

|

NID脫硫工藝的流程如圖1所示。本工藝使用的脫硫劑從高位計量倉下部由螺桿輸送和皮帶稱計量送入消化器。消化器是由一個雙攪拌制成的反應器,安裝在增濕器上,兩者裝配在一起免除了內部輸送。因比重差別形成了上部溢出口可將經消化的適量產品送增濕攪拌機,而無中斷。這兩個設備是整套NID裝置的關鍵設備之一,脫硫劑在此加水消化成消石灰,并在增濕器中與大量循環灰混合均勻,加入的水在粉料顆粒的表面形成水膜,增大了酸性氣體與堿性吸收劑之間的接觸面積。通過補加水,使混合灰的水分達到5%,進入反應器。增濕攪拌機與反應器緊密相聯,保證吸收劑可以均勻地分布在煙道的橫截面上,避免出現局部缺鈣。反應器即是除塵器進口的直煙道,反應器的設計可形成足夠的湍流,使煙氣吸收劑在整個負荷變化范圍內能有效地混合。粉料和煙氣的均勻分布對本工藝過程的運行至關重要,大面積的密切接觸保證了吸收劑和SO2之間幾乎是瞬間的高效反應,反應器的容量也因此保持在最小。降低到傳統的半干法或流化床反應器的20%以下,從而使結構緊湊。電除塵器除下來的脫硫灰由流態化槽輸送到增濕器,與機械預除塵器除下來的灰一起去流態化底倉,實現循環,一部分則溢流入倉泵外送。

NID技術和常規半干法和濕法煙氣脫硫技術相比優越點是:

(1)由于結構緊湊,組成部件少,所以投資和維護費用較低;

(2)電耗低;

(3)反應器置于除塵器下,結構緊湊;

(4)沒有漿液系統,可以采用各種吸收劑;

(5)脫硫效率可以達到90%

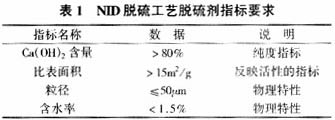

NID脫硫工藝對脫硫劑的指標要求見表1。

|

2 電石渣物性分析

電石渣是電石(CaC2)加水生成乙炔氣體(C2H2)后遺留下來的工業廢渣,其化學反應式如下:

CaC2+H2O=Ca(OH)2+C2H2↑

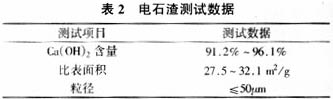

浙江巨化集團公司熱電廠委托美國阿蘭柯環境技術(北京)有限公司對幾家企業產生的電石渣進行了物理化學特性分析,得出了一致的結果(見表2)。

|

根據測試數據表明,只要將電石渣的含水率降至1.5%以下,即可直接作為火電廠煙氣脫硫的脫硫劑使用。

3電石渣干燥制粉工藝系統

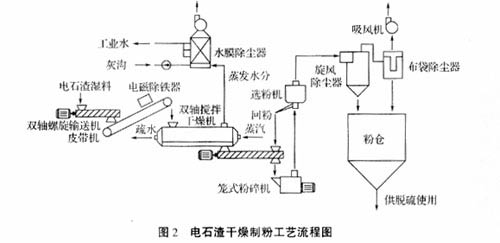

電石渣干燥制粉由干燥及制粉兩道工序組成。工藝流程見圖2。

|

|

廢電石渣經堆放蒸發和脫水,其含水率一般在40%左右,由雙軸螺旋輸送機加到皮帶機上,經電磁除鐵器除鐵后,送入雙軸攪拌干燥機,干燥機中的電石渣在蒸汽的間接加熱下使水分蒸發。從干燥機輸出的干料經FS型籠式粉碎機破碎,進入選粉機進行分離,粗料回粉至破碎機,細料進入粉倉,供脫硫裝置使用。

4 運行經濟分析

系統設計最大出力:2.5 t(干粉)/h

系統設計平均出力:2 t(干粉)/h

系統設計電耗:100 k W

系統設計蒸汽耗量:1.0 t(汽)/t(干粉)(1.3MPa,200℃)

設計產物質量標準:Ca(OH)2含量≥85%

含水量:1%~1.5%

粒度:≤50μm(270)

比表面積:15~20m2/g

系統實際出力:2.52 t/h

電功率:114.89 kW

汽耗率:0.76 t(汽)/t(干粉)

設備投資總額按300萬元計。根據職工工資、電費、汽費、折舊及其他費用等,估算出電石渣干粉的單位成本為105.90元/t(干粉)。

電石渣干粉作為脫硫劑應用于浙江巨化集團公司熱電廠(60 MW機組,280 t/h高溫高壓煤粉爐)NID煙氣脫硫工藝中,通過浙江省環境監測中心站2001年9月環保測量出具的報告,鈣硫比(mol比)1.29時,除塵效率達99.8%,脫硫效率達90.1%。

5 結論

(1)開發對廢電石渣的利用,不僅減少了這些廢渣對環境的污染,而且為以廢治廢開辟了新的途徑。

(2)利用電石渣作為脫硫劑,大大地節省了運行費用,為脫硫系統能夠長期連續投運提供了經濟基礎。

(3)電石渣干燥制粉工藝簡單,技術可行,便于調控。

(4)浙江巨化集團公司熱電廠對電石渣干燥制粉作為脫硫劑運用于煙氣脫硫工藝系統中是經濟、安全、可行的,值得推廣應用。

使用微信“掃一掃”功能添加“谷騰環保網”