工程:某高爐渣處理系統(tǒng)的工藝設(shè)計(jì)與改進(jìn)

濟(jì)鋼1#1750m3高爐采用嘉恒法渣處理設(shè)備,生產(chǎn)中存在設(shè)備處理能力不足、水量不平衡及管道磨損等問題。濟(jì)鋼2#1750m3高爐的設(shè)計(jì)吸取了1#高爐的經(jīng)驗(yàn),增加了1臺單體設(shè)備,形成兩用一備的工作制度,增設(shè)1座大型平流沉淀池,并對管路系統(tǒng)進(jìn)行了優(yōu)化,解決了在1#高爐中存在的問題,運(yùn)行良好。

1 前 言

濟(jì)南鋼鐵集團(tuán)總公司(簡稱濟(jì)鋼)2002~2004年,共建成并投產(chǎn)了兩座1750m3高爐。兩座高爐的渣處理系統(tǒng)皆采用了唐山嘉恒公司的渣處理設(shè)備(簡稱嘉恒法)。

嘉恒法渣粒化裝置相對OCP法、INBA法等渣處理裝置而言,具有結(jié)構(gòu)緊湊、占地面積小、投資成本低、成品渣質(zhì)量好等優(yōu)點(diǎn),但由于渣處理系統(tǒng)在整個高爐生產(chǎn)過程中處于被動地位,高爐爐料組成、冶煉工藝、利用系數(shù)等的變動都會引起瞬時(shí)渣量的變化,對整個系統(tǒng)造成嚴(yán)重影響。

通過濟(jì)鋼1#1750m3高爐近兩年的生產(chǎn)實(shí)踐來看,由于高爐生產(chǎn)過程中瞬時(shí)渣量的大范圍波動,出現(xiàn)了設(shè)備處理能力不足、大量跑水跑渣及管道磨損較快等問題,并造成高爐經(jīng)常放火渣,制約了高爐的穩(wěn)產(chǎn)、高產(chǎn),大大提高了生產(chǎn)成本,且對區(qū)域環(huán)境也造成了很大的影響。濟(jì)鋼2#1750m3高爐的渣處理系統(tǒng)設(shè)計(jì)時(shí),為了統(tǒng)一備件,所選設(shè)備各參數(shù)同1#高爐,但同時(shí)接受了1#高爐的經(jīng)驗(yàn)教訓(xùn),對整個系統(tǒng)的工藝方案進(jìn)行了全面更新。

2 1#高爐渣處理系統(tǒng)工藝簡介及問題分析

2.1 工藝簡介

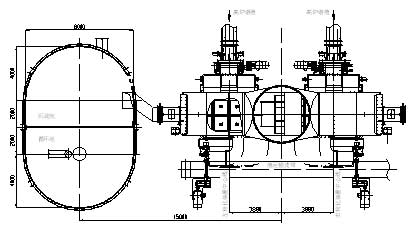

高爐渣處理系統(tǒng)共設(shè)1臺雙體嘉恒法渣處理裝置,兩者一用一備。

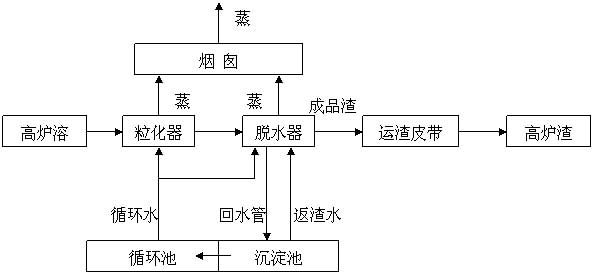

高爐火渣從渣溝進(jìn)入嘉恒法渣處理裝置粒化器,被高速旋轉(zhuǎn)的粒化輪機(jī)械破碎,并沿切線方向拋出,同時(shí)受粒化器內(nèi)高壓水射流冷卻及水淬作用形成水渣產(chǎn)品,隨后渣水混合物經(jīng)過水渣溝落入脫水器篩斗中。

渣水混合物通過篩斗中1.2~4.0mm間隙的篩網(wǎng)實(shí)現(xiàn)渣水分離,成品粒化渣留在篩斗中,水則通過篩網(wǎng)流入回水槽。篩斗中的渣到達(dá)頂部時(shí)翻落進(jìn)入受料斗,通過受料斗下部出口落在皮帶機(jī)上,由皮帶機(jī)運(yùn)至貯渣場保存及外運(yùn)。其間產(chǎn)生的高溫蒸汽通過渣處理裝置上部的煙囪集中排放。

通過脫水器篩網(wǎng)過濾的循環(huán)水,經(jīng)水槽出水口和回水管道進(jìn)入集水池及沉淀池,沉淀池內(nèi)的細(xì)渣通過渣漿泵打入脫水系統(tǒng)進(jìn)行二次回收脫水,沉淀后的水循環(huán)利用。工藝流程見圖1。工藝布置見圖2。

圖1 濟(jì)鋼1#高爐渣處理系統(tǒng)工藝流程 |

圖2 濟(jì)鋼1#高爐渣處理系統(tǒng)工藝布置 |

2.2 存在的問題

2.2.1 設(shè)備能力不能滿足生產(chǎn)要求 濟(jì)鋼1#高爐設(shè)計(jì)爐容為1750m3,利用系數(shù)2.3t/m3.d(最大利用系數(shù)2.5t/m3.d),渣鐵比300kg/t,最大渣量8t/min,每天渣量約1313t。設(shè)計(jì)選型時(shí),渣處理設(shè)備最大處理量為8t/min,噸渣補(bǔ)充新水0.7m3,雙體設(shè)備為一用一備,最大供水強(qiáng)度為1500m3/h。

在生產(chǎn)實(shí)踐中,高爐各參數(shù)與設(shè)計(jì)參數(shù)相差較大,其中高爐利用系數(shù)已達(dá)2.8t/m3.d,且隨著進(jìn)一步的強(qiáng)化冶煉,利用系數(shù)還會提高,可達(dá)3.0t/m3.d 左右;渣鐵比及最大瞬時(shí)渣量也會隨物料的入爐品位及冶煉工藝的變化不斷波動,最大瞬時(shí)渣量可達(dá)15t/min。渣量的增大直接導(dǎo)致了設(shè)備處理能力的不足,首先表現(xiàn)在粒化輪的壽命大大縮短,且由于渣量過大,特別是最大渣量瞬間,脫水器無法過濾掉細(xì)渣,使得污水外溢,蒸汽也由于無法從煙囪及時(shí)排放而由進(jìn)渣口溢出,由此導(dǎo)致整個生產(chǎn)現(xiàn)場臟、亂、差。

由于最大渣量(15t/min)與正常渣量(3t/min)懸殊過大,如按最大渣量進(jìn)行設(shè)備選型則造成設(shè)備能力的極大過剩,且設(shè)備供水、蒸汽排放及設(shè)備占地面積、工程造價(jià)等也相應(yīng)增大。

2.2.2 水量不平衡,造成大量工業(yè)水外排 設(shè)備設(shè)計(jì)時(shí)按噸渣消耗新水0.7m3考慮,由于入爐爐料、冶煉工藝及最大渣量的變化,使得每爐爐渣的消耗水量成為不確定因素,且最大渣量時(shí)間的不確定性導(dǎo)致無法按需調(diào)節(jié)供水量。正常生產(chǎn)時(shí)供水強(qiáng)度全部為1500m3/h,同時(shí)溝頭冷卻、殼體冷卻等處皆由工業(yè)新水補(bǔ)充(循環(huán)水含細(xì)渣過多且溫度過高),出渣完畢后設(shè)備還要空轉(zhuǎn)約20min以過濾出沉淀池中的細(xì)渣。以上原因造成了補(bǔ)充新水大于實(shí)際消耗水量,使得大量工業(yè)新水由循環(huán)池外溢,每日約外排400m3左右,造成資源的極大浪費(fèi)。

2.2.3 管道系統(tǒng)磨損嚴(yán)重 由于循環(huán)水中含細(xì)渣較多,且水壓較高,渣水混合物對管道的磨損較為嚴(yán)重,現(xiàn)場曾使用的稀土合金耐磨管及陶瓷內(nèi)襯復(fù)合管僅使管路系統(tǒng)的壽命有所延長,但無法從根本上解決管路磨損問題,且整個系統(tǒng)中渣漿泵的事故率也非常高。

上述問題嚴(yán)重制約整個渣處理系統(tǒng)的正常運(yùn)行,也大幅度增加了生產(chǎn)運(yùn)行成本。

3 2#高爐渣處理系統(tǒng)工藝簡介及改進(jìn)措施

濟(jì)鋼2#高爐渣處理系統(tǒng)的設(shè)計(jì)吸取了1#高爐的經(jīng)驗(yàn),通過全新的工藝布置,徹底解決了1#高爐所存在的問題。

3.1 工藝簡介

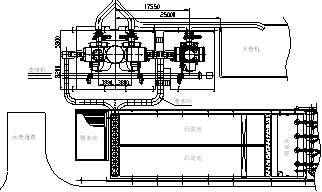

2#高爐設(shè)1臺雙體設(shè)備及1臺單體設(shè)備,共有3臺設(shè)備形成了兩用一備的工作制度,其中雙體設(shè)備共用一個煙囪,單體設(shè)備單獨(dú)使用一個煙囪。

高爐火渣進(jìn)入渣處理設(shè)備,經(jīng)粒化輪、脫水器后,成品渣落入下方的渣運(yùn)輸皮帶直接運(yùn)至渣場,渣水混合物通過脫水器篩網(wǎng)后由渣水溝直接進(jìn)入平流沉淀池,沉淀后的水循環(huán)利用。2#高爐渣處理系統(tǒng)的工藝布置見圖3。

圖3 濟(jì)鋼2#高爐渣處理系統(tǒng)工藝布置 |

對照兩座高爐渣處理系統(tǒng)工藝布置情況可以看出,除2#高爐增加了1臺單體設(shè)備外,其它設(shè)備基本沒有變動,變動最大處在沖渣水的處理及循環(huán)利用方面。2#高爐渣處理系統(tǒng)中平流沉淀池及渣水溝的應(yīng)用使得1#高爐中存在的問題得到了較好的解決。

3.2 渣處理系統(tǒng)工藝問題解決方案

(1)兩用一備的工作制度,解決了設(shè)備能力不足的問題。每臺設(shè)備的處理能力仍為8t/min,即使在最大渣量時(shí)也可滿足生產(chǎn)要求。3臺設(shè)備可以任意開啟其中兩臺,為設(shè)備的檢修提供了充裕的時(shí)間。由于該設(shè)備與濟(jì)鋼1#高爐相同,也為生產(chǎn)備件的組織提供了有利條件。兩用一備的工作制度不僅使設(shè)備能力滿足了生產(chǎn)要求,也使設(shè)備使用壽命大大提高,節(jié)省了大量檢修時(shí)間。

(2)整個系統(tǒng)的所有用水全部納入循環(huán)系統(tǒng),解決了水資源浪費(fèi)問題。

為便于控制水量,2#高爐設(shè)計(jì)時(shí)將該系統(tǒng)全部用水皆納入循環(huán),大型平流沉淀池的使用使得細(xì)渣可及時(shí)沉淀,且循環(huán)水水溫可有效降低。在溝頭冷卻及殼體冷卻等對水溫及水質(zhì)要求較為嚴(yán)格的用水點(diǎn),工藝上采用過濾及冷卻設(shè)備,將沉淀池內(nèi)的循環(huán)水經(jīng)過處理后加以利用。該區(qū)域泵房內(nèi)設(shè)有4臺流量為800~1100m3/h 的水泵,最大用水強(qiáng)度時(shí)三用一備,用戶也可以根據(jù)生產(chǎn)情況控制泵的開啟數(shù)量,以滿足系統(tǒng)供水要求。平流沉淀池內(nèi)設(shè)有液位計(jì),只有當(dāng)循環(huán)系統(tǒng)內(nèi)的水消耗到規(guī)定水位時(shí),才對池內(nèi)水量進(jìn)行補(bǔ)充,補(bǔ)充水可以是其它區(qū)域的廢水,這樣就大大節(jié)約了工業(yè)新水的用量,也使得周圍區(qū)域的廢水再利用成為可能,使得生產(chǎn)成本大幅下降。

(3)取消返渣系統(tǒng),以渣水溝代替管道,解決了管道磨損問題。經(jīng)分析,經(jīng)高速旋轉(zhuǎn)的粒化輪機(jī)械破碎后產(chǎn)生的高爐細(xì)渣棱角分明,且硬度較高,對渣漿泵、輸送管道及管道閥門等的磨損非常嚴(yán)重。2#高爐設(shè)計(jì)時(shí),取消了渣處理系統(tǒng)的所有渣水混合物輸送管道,從脫水器流出的渣水直接流入渣水溝,經(jīng)渣水溝進(jìn)入平流沉淀池。渣水溝底部為半圓形,內(nèi)壁粘貼鑄石磚以防磨損及積渣,溝蓋采用活動蓋板,便于定期清淤。蓋板上部可通車。

濟(jì)鋼2#高爐于2005年4月正式投入生產(chǎn),近1年的生產(chǎn)實(shí)踐表明,2#高爐渣處理區(qū)域的設(shè)計(jì)完全解決了1#高爐所存在的問題,達(dá)到 了預(yù)期效果。

4 問題及建議

(1)濟(jì)鋼2#高爐平流沉淀池內(nèi)每天約沉淀細(xì)渣200t,需約10輛汽車外運(yùn)。在高爐區(qū)域緊張的場地條件下,造成交通的進(jìn)一步擁擠,且運(yùn)輸過程中渣水灑落,對廠區(qū)環(huán)境造成一定影響。

考慮平流沉淀池的細(xì)渣脫水池距離渣運(yùn)輸皮帶較近,建議采用帶裙邊皮帶將脫水池內(nèi)的細(xì)渣直接輸至渣運(yùn)輸皮帶上,運(yùn)至渣場統(tǒng)一外運(yùn)。也可考慮采用氣力輸送裝置。

(2)平流沉淀池內(nèi)循環(huán)水水溫約80℃,特別是在冬季蒸汽較為嚴(yán)重,不僅影響了上部天車工的視線,也對該處環(huán)境造成一定污染。

可考慮將平流沉淀池上部進(jìn)行密封,底部用鏈?zhǔn)焦伟鍣C(jī)將下部沉淀的細(xì)渣刮出,上部蒸汽可用煙囪收集進(jìn)行統(tǒng)一處理或排放。

(3)可以借鑒環(huán)保INBA法的一些成功經(jīng)驗(yàn),對該區(qū)域所有蒸汽進(jìn)行冷凝回收,以達(dá)到環(huán)境保護(hù)及水資源重復(fù)利用的效果。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”