濕式旋風脫硫除塵器破損原因分析及防護措施

摘要:對濕式旋風脫硫除塵器短期內出現破損的機理進行了分析,其原因是高速含塵氣流對除塵器錐體內壁的沖刷磨損和不銹鋼應力共同作用的結果;提出防腐耐磨綜合措施。實踐證明這種措施是可行的。

關鍵詞:濕式旋風脫硫除塵器 磨損 應力腐蝕

1 前言

我國的熱力設備以燃煤鍋爐為主,在一次能源組成中,燃煤占76.3%,而全國SO2排放量的90%來自燃煤。煤燃燒產生大量的煙氣和SO2,SO2可導致酸雨的形成,對生態環境產生嚴重的影響,我國的大氣污染特征正是由于大量燃煤而形成的煤煙型污染。過去對鍋爐煙氣的處理大多采用旋風除塵器、靜電除塵器、袋式除塵器,但這僅局限于對煙氣中粉塵的治理,而沒有考慮對SO2的處理,致使SO2排放量大,酸雨污染嚴重,給我國經濟造成巨大損失。脫硫除塵一體化,治理粉塵和控制SO2排放量已成為我國環保工作的重要課題。

濕式旋風脫硫除塵器是一種高效脫硫除塵裝置,是濕式吸附脫硫和高效除塵相結合的技術。但由于該裝置工作環境差,一方面高速含塵氣流對除塵器內壁的強烈沖刷,導致殼體磨損嚴重,另一方面脫硫劑和脫硫劑與SO2反應的產物對除塵器體腐蝕嚴重。防腐耐磨成為該技術得以推廣使用的關鍵。因此有必要對該設備腐蝕和磨損問題進行探討,并提出相應的措施。

2 濕式脫硫除塵器結構、工作原理及破損情況

2.1 結構

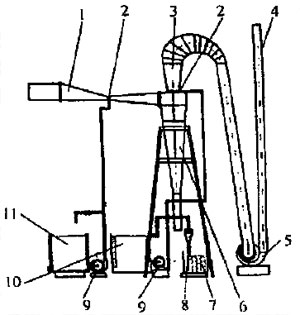

濕式脫硫除塵器(TL)結構如圖1所示。

圖1 濕式脫硫除塵器(TL)結構 1—文丘里管;2—噴嘴;3—排氣管;4—煙囪;5—風機;6—除塵器;7—渣滓箱;8—渣水分離器;9—水泵;10—循環箱;11—加藥箱 |

2.2 工作原理

采用濕式吸附法脫硫和高效除塵相結合技術,由文丘里管、旋風除塵器、渣水分離器、加藥系統等組成。含塵煙氣進入文丘里管中的漸縮管,氣流速度逐漸增加,在喉管中,氣流速度最高,在高氣流的沖擊下,從加藥箱中注入的脫硫劑得到霧化,在喉管中氣液兩相充分混合,實現:

(1)脫硫劑與二氧化硫氣體充分接觸,反應加快,更有效地消除煙氣中的二氧化硫;

(2)脫硫劑與水滴不斷碰撞,凝并成更大的顆粒,已經凝并的塵粒進入旋風除塵器中,進一步脫硫除塵。

脫水除塵器下端排出塵渣和水的混合物,經渣水分離器,將塵渣與水分離,渣從旋風分離器下部排出到渣車,由渣車運走,水流入循環水箱,再由水泵注入脫硫除塵器,利用含剩余脫硫劑的水再注入脫硫除塵器頂端的噴嘴,進行第二次脫硫,這樣既不浪費水,又使脫硫劑得到充分的利用,減少脫硫劑的費用。

2.3 運行效果及破損情況

該除塵器應用于某高校4t/h鍋爐煙氣處理,運行時不斷注入堿性脫硫劑;考慮到除塵器體的腐蝕問題,要求廠家采用不銹鋼。從實際運行來看性能是穩定的。用500目雙飛粉實測:除塵總效率為95%;經兩級脫硫,脫硫效率達70%左右;能耗低, 系統總壓力損失為1200~1300Pa;脫水性能好,引風機后部管道不帶水,對風管無腐蝕。但連續運行8個月后,出現破損現象:距離除塵器錐體焊縫邊緣

10mm左右處正對氣流一側出現5~10mm寬、30~40mm長的裂縫,粉塵從裂縫處向外噴射。當時采取應急處理辦法是補焊。2個月之后,在補焊下緣距錐體焊縫邊5~7mm處又出現寬3~7mm、長25~30mm的裂縫。該除塵器不得不停止運行。

3 破損原因分析

3.1 外觀檢查與分析

停止運行后的除塵器經檢查,在圓筒體上沒有發現任何裂紋,圓筒體內壁有磨刷銹蝕痕跡,也沒有發現內凹坑蝕現象;錐體焊縫正對氣流一側邊緣出現較大的細長裂縫,裂縫內斷口呈脆性破壞,顯微分析可在斷口附近發現許多裂紋,裂紋形狀復雜,呈分叉樹枝形狀;靠近錐底裂紋處有內凹坑蝕現象,錐體其他地方有磨刷銹蝕痕跡,且比圓筒內壁明顯,但沒有發現有坑蝕現象。錐體中殘液pH=7.5~8.2,呈弱堿性。初步斷定錐體破損原因是:①在高速含塵氣流作用下,粉塵對除塵器內壁的沖刷磨損,越靠近磨損越厲害;②殘液對除塵器內壁的腐蝕。

3.2 分析討論

從錐體焊縫一側和遠離錐體焊縫的地方取材,利用顯微硬度儀測定硬度大小分別為40~41及30~31;而鍋爐飛灰塵粒摩氏硬度為6.57~7.70。

焊縫邊緣鋼材硬度明顯低于遠離焊縫的其他地方鋼材硬度,這是由于不銹鋼在焊接時溫度升高導致焊縫邊緣硬度下降。根據某些學者研究的結果:粉塵的硬度Hp 低于被磨損材料的硬度,磨損照樣會發生,在沖擊速度很高的情況下,磨損率與Hp2.3成正比。比較塵粒和不銹鋼的硬度,以及從圓筒體和錐體內壁磨損情況來分析,粉塵的硬度不足以在短時間內磨穿不銹鋼表面,如果不存在焊接質量方面的問題,錐體不會被磨穿。

3.4 分析討論

(1)從除塵機理分析:含塵氣流由進氣管以較高速度沿切線方向進入除塵器內,在圓筒體、錐體內作旋轉運動,隨著氣流向下旋轉,進入錐體,由于錐體半徑減小,氣流速度越來越大,氣流中的塵粒對錐體的沖擊、磨損越來越大。大量實驗結果表明;沖蝕磨損率與飛灰的入射沖刷速度vp成vpb正比關系,Finnie和Schmitt 等人的實驗得出指數b在2~4之間,因而破損的地方可能會出現在錐體的下半部分,但由于運行時間短,還來不及磨穿內壁;另一方面,由于焊縫處有阻礙氣流的作用,局部磨損增大,出現了內凹坑蝕現象。至于粉塵特性如粒度分布、塵粒硬度、粉塵濃度等因素,已有學者研究。由于這種磨損對筒體、錐體磨損情況相同,可不考慮粉塵特性因素對除塵器的磨損,而主要考慮氣流沖刷除塵器的磨損。

(2)從不銹鋼的材質分析:考慮到除塵器工作環境差,腐蝕性大,選用1Cr17Ni2不銹鋼,厚度為20mm。這種不銹鋼雖然耐腐蝕,但易局部腐蝕,對應力腐蝕敏感。

(3)從焊接工藝分析:1Cr17Ni2不銹鋼可焊接性差,焊后在空冷條件下,得到馬氏體組織,具有很強的淬硬傾向,焊后殘余應力大,易產生裂紋。尤其是在不銹鋼表面有微小凹坑時,更易產生細長裂紋,且裂紋擴展很快,在短時間內發生嚴重破壞。為防止應力腐蝕斷裂的產生,需進行回火處理,但如果回火溫度控制不當,也會影響硬度。

在焊接加工時,焊后沒有進行很好的熱處理,導致焊縫邊緣存在很大的殘余應力,使得硬度明顯降低,錐體抗腐蝕、抗磨性下降,導致焊縫邊緣出現破損現象。

綜上所述,濕式旋風脫硫除塵器破損的原因是高速含塵氣流對錐體的沖刷磨損與不銹鋼應力腐蝕共同作用的結果。大量研究表明:在腐蝕和磨損同時作用的情況下,由于腐蝕加快磨損,磨損促進腐蝕,兩者交互作用,使得腐蝕磨損總量并不等于純磨損量和純腐蝕量的簡單疊加。

4 防腐耐磨措施

根據以上破損原因分析,提出如下防腐耐磨綜合措施。

4.1 除塵器內壁貼襯耐磨襯里和涂刷耐磨涂料

(1)耐磨涂料的選用。耐磨涂料的原材料必須能經受長期的粉塵沖刷,能耐一定的溫度,同時還要與除塵器內壁有較強的結合力。選用石英砂為骨料,礬土熟料細粉為摻加料,礬土水泥為膠結料,配成礬土水泥石英砂耐磨耐腐蝕涂料。

(2)耐磨耐腐蝕涂料在除塵器內壁的固定。為了使耐磨耐腐蝕涂料和除塵器內壁牢固聯結,不會成片地脫落,涂刷前在除塵器內壁增設聯結結構,采用的方法是筋板穿絲固定方法。

(3)耐磨耐腐蝕涂料的敷設。耐磨耐腐蝕涂料在除塵器安裝前敷設在除塵器內壁上,厚度為20mm。

4.2 焊接工藝

(1)為確保焊接的耐腐蝕性,不銹鋼表面應呈光亮狀,應去除殘渣。去除方法是砂輪打磨、酸洗、刷洗或拋光。表面粗糙度愈小,其耐磨性愈高。表面酸洗可用酸洗液或酸洗膏,酸洗后用噴水加以清洗。

(2)焊后固溶處理:焊接后對1Cr17Ni2奧氏體不銹鋼進行回火處理,可將物體加熱到1050~1150℃淬火,保溫1~1.5h后快速空冷。

采用以上防腐耐磨綜合措施,該濕式旋風脫硫除塵器運行一年半,運行狀況良好。

5 結論

(1)高速含塵氣流對錐體內壁的沖刷磨損,使錐體內壁產生內凹磨損現象;

(2)除塵器焊后沒有進行回火處理,使不銹鋼表面存在殘余應力,導致不銹鋼表面硬度降低,抗腐蝕性下降;

(3)濕式旋風脫硫除塵器破損是在腐蝕和磨損同時作用下發生的,腐蝕加快磨損,磨損促進腐蝕,兩者相互作用的結果,使得腐蝕磨損總量并不等于純磨損量和純腐蝕量的簡單疊加。

(4)采用除塵器內壁貼耐磨襯里和涂刷耐磨涂料以提高其耐磨性,在焊接工藝方面采用焊后固溶處理措施,即焊接后對1Cr17Ni2奧氏體不銹鋼進行回火處理,將物體加熱到1050~1150℃后淬火,保溫1~1.5h后快速空冷。

使用微信“掃一掃”功能添加“谷騰環保網”