利用造紙白泥脫除煙氣中二氧化硫的技術研究

摘要:文章介紹了利用造紙白泥脫除煙氣中二氧化硫的工藝流程、設備和技術設計特點,并對其應用前景進行了分析。

關鍵詞:造紙白泥;煙氣脫硫;設計特點

我國每年由于酸雨和二氧化硫污染造成農作物、森林和人體健康等方面的經濟損失達1100多億元。而火電廠的二氧化硫排放占全部二氧化硫排放的比重很高,因此火電廠脫硫是國家減排二氧化硫的重點之一。煙氣脫硫(Flue Gas Desulfurization,FGD)是控制酸雨和二氧化硫污染最為有效的技術手段。目前,世界各國對煙氣脫硫都非常重視,已開發出數十種行之有效的脫硫技術。本文介紹了利用造紙白泥脫除鍋爐煙氣中二氧化硫的方法。

1 造紙白泥-石膏法煙氣脫硫技術

造紙白泥是造紙廠的廢棄物。造紙廠堿回收車間的黑液濃縮焚燒后,從燃燒爐底部流出的熔融物的主要成分是碳酸鈉和硫化鈉,溶于稀白液后,稱為綠液。在苛化工段,往綠液中加消石灰,使碳酸鈉轉化為氫氧化鈉。澄清后的液體稱為白液,即蒸煮用的堿液,沉淀出的碳酸鈣稱為白泥。化學反應式如下:

Na2CO3+Ca(OH)2→2NaOH+CaCO3↓

造紙白泥需要進行洗滌以回收其中的殘堿,經過濾、脫水后即產出白泥。草漿堿回收后的白泥因含硅量高,難以回收CaCO3,只能堆存填埋。

由于造紙白泥含堿達4.14%,排入江河后會對生態環境造成十分嚴重的危害和污染,國家從2000年起就限制其排放量。為解決這一難題,同時也為消除“白色污染”,利用造紙白泥脫除鍋爐煙氣中的二氧化硫,有利于充分利用國內大量的造紙白泥變廢為寶,降低產品成本,節約資金,實現可持續發展。

造紙白泥作為一種脫硫劑可有效脫除煙氣中的二氧化硫,具有以廢治廢、脫硫效率高、脫硫成本低的特點,同時又減少了白泥的堆存。造紙白泥可替代雙堿法中的氫氧化鈉和氧化鈣、氧法鎂法中的氧化鎂、石灰石-石膏法中的碳酸鈣,廣泛適用于工業鍋爐、電站鍋爐和工業窯爐中的二氧化硫脫除。脫硫效率可達到90%,由于在脫硫的同時也具有除塵作用,除塵效率可達到98%。利用白泥脫硫不需要特殊設備,在循環泵前加入到水池中攪拌一下即可。為了減少系統的結垢,在加入造紙白泥的同時加入少量的氧化鎂即可維持系統的穩定運行。

2 造紙白泥脫硫工藝流程

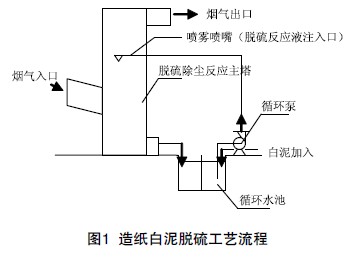

造紙白泥-石膏濕法脫硫工藝系統主要由煙氣除塵降溫系統、吸收氧化系統、漿液制備系統、石膏脫水系統、排放系統組成。其基本工藝流程見圖1。

|

鍋爐煙氣經電除塵器除塵后,通過增壓風機、氣-氣換熱器GGH(可選)降溫后進入吸收塔。煙氣在吸收塔內向上流動且被向下流動的循環漿液以逆流方式洗滌。循環漿液則通過噴漿層內設置的噴嘴噴射到吸收塔中,以便脫除SO2、SO3、HCl和HF,與此同時采用強制氧化工藝,將反應的副產物氧化為石膏(CaSO4·2H2O)。循環漿液通過漿液循環泵向上輸送到噴淋層中,通過噴嘴進行霧化,使氣體和液體得到充分接觸。每個泵通常都與其各自的噴淋層相連接,即通常采用單元制。

在吸收塔中,造紙白泥與二氧化硫反應并氧化生成石膏,這部分石膏漿液通過石膏漿液泵排出,進入石膏脫水系統。石膏脫水系統主要包括石膏水力旋流器(作為一級脫水設備)、漿液分配器和真空皮帶脫水機。

經過凈化處理的煙氣流經兩級除霧器除霧,去除清潔煙氣中所攜帶的漿液霧滴。同時按特定程序不時地用工藝水對除霧器進行沖洗,一是為了防止除霧器堵塞,二是可將沖洗水作為補充水以穩定吸收塔液位。

在吸收塔出口,煙氣溫度為55℃~65℃,且為水蒸汽所飽和。通過GGH將煙氣加熱到72℃以上,以提高煙氣的抬升高度和擴散能力。最后,潔凈的煙氣通過煙道進入煙囪排向大氣。脫硫過程主反應為:

SO2+H2O→H2SO3(吸收)

CaCO3+H2SO3→CaSO3+CO2+H2O(中和)

CaSO3+1/2O2→CaSO4(氧化)

CaSO3+1/2H2O→CaSO3·1/2H2O(結晶)

CaSO4+2H2O→CaSO4·2H2O(結晶)

CaSO3+H2SO3→Ca(HSO3)2(pH控制)

同時煙氣中的HCl、HF與CaCO3反應,生成CaCl2或CaF2。吸收塔中的pH值通過注入造紙白泥漿液進行調節與控制,一般pH值在5.2~6.5。

3 主要工藝系統設備及功能

3.1 煙氣系統

煙氣系統包括煙道、煙氣擋板、密封風機和GGH等關鍵設備。吸收塔入口煙道及出口至擋板煙道的煙氣溫度較低且含濕量較大,容易對煙道產生腐蝕,需進行防腐處理。

煙氣擋板是脫硫裝置進入和退出運行的重要設備,分為FGD主煙道煙氣擋板和旁路煙氣擋板。前者安裝在FGD系統的進出口,由雙層煙氣擋板組成,當關閉主煙道時,雙層煙氣擋板之間連接密封空氣,以保證FGD系統內的防腐襯膠等不受破壞。旁路擋板安裝在原鍋爐煙道的進出口。當FGD系統運行時,旁路煙道關閉,這時煙道內連接密封空氣。旁路煙氣擋板設有快開機構,保證在FGD系統發生故障時能迅速打開旁路煙道,以確保鍋爐的正常運行。

經濕法脫硫后的煙氣從吸收塔出來溫度一般在55℃~65℃,含有飽和水汽、殘余的SO2、SO3、HCl、HF、NOX,其攜帶的SO42-、SO32-鹽等會結露,如不經過處理直接排放,易形成酸霧,且將影響煙氣的抬升高度和擴散。為此,濕法FGD系統通常配有GGH煙氣再熱裝置。GGH是蓄熱加熱工藝的一種,它用未脫硫的熱煙氣(130℃~150℃)加熱已脫硫的煙氣,一般加熱到72℃左右,然后排放,以避免低溫濕煙氣腐蝕煙道、煙囪內壁,并可提高煙氣抬升高度。GGH是濕法脫硫工藝的一項重要設備,由于熱端煙氣含硫量最高、溫度高,而冷端煙氣溫度低、含水率大,故GGH的煙氣進出口均需采用耐腐蝕材料,如搪玻璃、柯登鋼等,傳熱區一般用搪瓷鋼。另外,從電除塵器出來的煙氣溫度高達130℃~150℃,因此進入FGD前要經過GGH降溫器降溫,避免煙氣溫度過高,損壞吸收塔的防腐材料和除霧器。

3.2 吸收系統

吸收系統的主要設備是吸收塔,它是FGD設備的核心裝置,系統在塔中完成對SO2、SO3等有害氣體的吸收。濕法脫硫吸收塔有許多種結構,如填料塔、湍球塔、噴射鼓泡塔、噴淋塔等等。其中噴淋塔因為具有脫硫效率高、阻力小、適應性強、可用率高等優點而得到較廣泛的應用。因此目前噴淋塔是造紙白泥-石膏濕法煙氣脫硫工藝中的主導塔型。

噴淋層設在吸收塔的中上部,吸收塔漿液循環泵對應各自的噴淋層。每個噴淋層都是由一系列噴嘴組成,其作用是將循環漿液進行細化噴霧。一個噴淋層包括母管和支管,母管的側向支管成對排列,噴嘴布置在其中。噴嘴的這種布置安排可在吸收塔斷面上實現均勻的噴淋效果。

吸收塔循環泵將塔內的漿液循環打入噴淋層,為防止塔內沉淀物吸入泵體造成泵的堵塞或損壞及噴嘴的堵塞,循環泵前都裝有網格狀不銹鋼濾網。單臺循環泵出故障時,FGD系統可正常運行,若全部循環泵均停運,FGD系統將保護性停運,煙氣走旁路。

氧化空氣系統是吸收系統內的一個重要部分,氧化空氣的功能是保證在吸收塔反應池內生成石膏。氧化空氣注入不充分將會引起石膏生成的不完善,還可能導致吸收塔內壁的結垢,因此,對該部分的優化設置對提高系統的脫硫效率和石膏的品質尤為重要。

吸收系統還包括除霧器及其沖洗設備,吸收塔內最上面的噴淋層上部設有二級除霧器,由阻燃聚丙烯材料制成,主要用于分離由煙氣攜帶的液滴。

3.3 漿液制備系統

堿回收車間提供合格的造紙白泥漿液。通常要求90%的粒度小于325目。

3.4 石膏脫水系統

石膏脫水系統包括水力旋流器和真空皮帶脫水機等關鍵設備。水力旋流器為石膏漿液的一級脫水設備,其利用了離心力加速沉淀分離的原理,漿液流切向進入水力旋流器的入口,使其產生環形運動。粗大顆粒富集在水力旋流器的周邊,細小顆粒則富集在中心。已澄清的液體從上部區域溢出(溢流),而增稠漿液則從底部流出(底流)。真空皮帶脫水機將已經水力旋流器一級脫水后的石膏漿液進一步脫水至含固率達到90%以上。

3.5 排放系統

排放系統主要由事故漿池、區域漿池及排放管路組成。

3.6 熱工自控系統

為了保證煙氣脫硫效果和煙氣脫硫設備的安全經濟運行,系統裝備了完整的熱工測量、自動調節、控制、保護及熱工信號報警裝置。其自動化水平將使運行人員無需現場人員配合,在控制室內即可實現對煙氣脫硫設備及其附屬系統的啟、停及正常運行工況的監視、控制和調節,系統同時具備異常與事故工況時的報警、連鎖和保護功能。

4 脫硫吸收塔技術特點

(1)高速氣流設計增強了物質傳遞能力,降低了系統的成本,標準設計煙氣流速達到4.0m/s。

(2)技術成熟可靠,系統可利用率達到95%。

(3)系統采用最優的塔體尺寸,平衡了SO2去除與壓降的關系,使得資金投入和運行成本達到最低。

(4)吸收塔液體再分配裝置,可有效避免煙氣爬壁現象的產生,提高經濟性,降低能耗。

5 系統技術性能

(1)脫硫效率高達95%以上,有利于地區和電廠實行總量控制。

(2)技術成熟,設備運行可靠性高。

(3)單塔處理煙氣量大,SO2脫除量大。

(4)適用于任何含硫量的煤種的煙氣脫硫。

(5)對鍋爐負荷變化的適應性強(30%~100%BMCR)。

(6)設備布置緊湊,減少了場地需求。

(7)處理后的煙氣含塵量大大減少。

(8)造紙白泥脫硫,以廢治廢,是發展循環經濟的有力舉措。

(9)脫硫副產物(石膏)便于綜合利用,經濟效益顯著。

6 造紙白泥脫硫技術的特點及應用

造紙白泥做為脫硫劑具有較高的脫硫效率,脫硫效率大于90%,可以滿足環保要求。

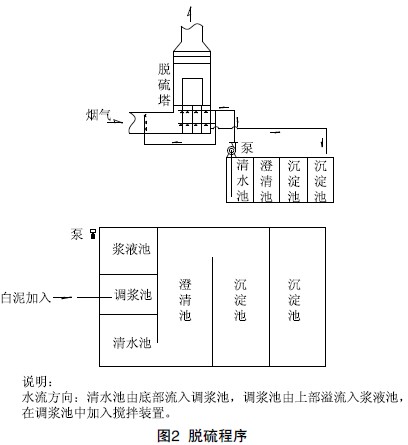

該技術項目結構由煙氣SO2吸收和吸收液再生循環使用兩部分裝置組成。吸收裝置可用花崗巖砌筑也可用鋼制,內裝吸收用的多層霧化噴頭和氣水分離用的組合部件。該技術利用造紙廢棄物白泥的脫硫原理(白泥的主要成分為碳酸鈣),利用清液中大量的水吸收煙氣中的SO2,吸收后將主要成分為亞硫酸的廢液排入再生池,用白泥與亞硫酸進行中和反應生成亞硫酸鈣,然后通過對亞硫酸鈣進行氧化使之生成硫酸鈣和帶結晶水的硫酸鈣沉淀而被去除。同時,亞硫酸溶液在與亞硫酸鈣中和的過程中,會在不同條件下生成亞硫酸氫鈣,從而使溶液的pH得到一定的調劑。該工藝可替代堿法脫硫的主要消耗物—氧化鈣,達到變廢為寶、以廢治廢、大幅降低運行成本的目的。如果裝置配置XZXL型高效噴霧脫硫除塵實用專利技術(200520096265.2),更可同時解決管系的結垢問題并提高脫硫效率。簡易濕法脫硫效率可達85%以上,有很好的推廣應用價值。脫硫程序如圖2所示。

|

2004年廣西國發林業造紙有限公司應用該技術對2臺20t/h鍋爐利用白泥簡易脫硫,截至2008年8月,該系統已連續運行4年多,該公司脫硫效率達到70%,取得了較好的效果。山東華泰清河紙業25MW機組利用造紙白泥脫硫工程于2007年8月20日建成并投入運行,二氧化硫排放濃度<150mg/Nm3,脫硫效率達到96%。

7 結語

(1)我國是世界上最大的煤炭消費國,絕大多數鍋爐都是以煤為燃料,鍋爐配置現狀為中小型居多、低效率或無配置環保裝置居多。一臺65t/h燃煤鍋爐運行一年產生的SO2總量為900~1200t。全國未配套脫硫除塵裝置的中小型鍋爐有幾十萬臺,已成為大氣的主要污染源。據不完全統計,我國每年向大氣排放的SO2總量達2000多萬噸,全國國土的酸雨面積已占1/3,而且還在增加,每年因此而造成的國民經濟損失已超過1100億元。利用造紙白泥-石膏濕法脫除燃煤鍋爐二氧化硫工藝技術是根據市場主流需求而研發,其推廣應用,有利于加快大氣污染防治步伐。大幅度提高企業對社會的貢獻率。

(2)該裝置是國內第一臺完全概念的造紙白泥脫硫裝置。該技術產品適用于10~220t/h各型燃煤鍋爐的脫硫除塵。根據目前國內現有鍋爐配置的基本情況和該產品技術具有的明顯優勢,產品推廣應用前景廣闊,具有明顯的環境效益、社會效益和經濟效益。

(3)造紙白泥-石膏法煙氣脫硫技術是一項成熟可靠、投資少、占地、系統簡單、運行方便、脫硫效率高、無二次污染、運行費用低、完全資源化、副產物價值高的煙氣脫硫技術,經濟、社會、環保效益明顯,特別適合我國國情,有很好的推廣應用價值。

使用微信“掃一掃”功能添加“谷騰環保網”