關于惡臭污染治理的工藝研究實例

摘要:以中石化股份公司九江分公司煉油廠排水車間污水處理場表曝池逸散的惡臭污染氣體為研究對象,采用固定床式活性炭吸附工藝對其治理。采用實驗室研究篩選出的脫除硫化物(H2S、甲硫醇等)的IVP活性炭,并結合吸附揮發性有機物(VOC)類(苯、甲苯、二甲苯)的BPL活性炭進行現場中試研究,制定了對污染氣體進行脫除惡臭的工藝路線。

關鍵詞:惡臭 活性炭 吸附

煉油工業是產生惡臭污染的重點行業[1]。據調查[2,3],含硫原油加工過程的惡臭污染來源包括:裝置各種臨時放空口、設備吹掃口、工藝氣體排放口、敞口污水池揮發、污水噴濺口、貯罐呼吸口、采樣口、脫水排凝口以及設備跑、冒、滴、漏等。惡臭源數量比加工低硫原油明顯增多。并以無機硫(硫化氫)和有機硫(硫醇和硫醚)為主,且多數為連續排放;主要惡臭污染源相對集中于堿渣處理和污水處理場等部分裝置。

中石化股份有限公司九江分公司排水車間污水處理場因污水水質差,硫、氮、油、COD含量高,使隔油、生化、A/O去除效率低、污水處理綜合效果下降,從而敞口污水池揮發、A/O曝氣引起的惡臭污染較為嚴重。據調查,該處的惡臭污染為非單一惡臭物質所引起的,具有多種惡臭物質共同作用的復合惡臭源的特點,其主要惡臭污染物為H2S、甲硫醇、苯、甲苯及二甲苯等。由調查結果及所查標準分析,以硫化氫、甲硫醇為代表的惡臭氣體,不但有毒,而且臭閾濃度低,少量的排放就會引起嚴重的惡臭污染。這類惡臭物質連續散發到大氣中,既對廠區環境造成污染,也對操作人員的身心健康產生不良影響,還對設備產生腐蝕性危害,其易燃易爆性尤為突出,在石化廠是一項不容忽視的安全隱患。按照《惡臭污染物排放標準》GB 14554-93的有關規定及加工含硫原油的惡臭污染現狀,石化企業迫切要求進行治理。

據不完全統計[4],目前我國煉油企業各污水處理場揮發逸散的含惡臭污染物廢氣絕大多數都處于自由排放狀態,未加任何處理設施,只有少數煉油企業的污水處理場部分設施進行了簡單的密封。這雖然在一定程度上減少了局部環境的惡臭污染,但并沒有從根本上解決惡臭污染問題,而且又給污水處理場的管理、維護和操作帶來諸多不便。因此該課題的惡臭氣體吸附工藝的開發有助于填補國內煉油企業在惡臭污染防治領域的空白,采用該工藝處理污水場惡臭氣體,具有主體裝置投資少、運行成本低、操作維護簡單和脫臭效果顯著等特點,有著較為廣闊的市場推廣應用前景。為消除國內加工中東高含硫原油工作中惡臭污染的問題提供環保技術保障,具有較高的技術進步價值和社會環境效益,促進企業技術進步。

1 惡臭治理的方法選擇

對目前采用的惡臭處理技術,表1在適用范圍、所需費用等幾個方面作簡要比較介紹。

|

表1 脫臭方法的特征與經濟性

|

選擇治理方法時應從治理性能與治理費用兩方面來分析,即達到消除惡臭氣體,又要盡量減少治理費用。對于惡臭污染的治理,高濃度的惡臭污染,通常可以采用直接燃燒、催化氧化及臭氧氧化等方法進行治理,中等濃度的惡臭物質可采用吸收法治理,而對于低濃度的惡臭污染、特別是50×10-6(體積分數)以下惡臭物,如硫化氫、甲硫醇等,在用上述方法的處理中,通常存在反應難進行、催化劑易中毒和脫除成本高等缺點。吸附法適用于中、低濃度的排氣處理[5]。由于大多數惡臭物質都具有可吸附性,采用吸附法可以方便地將這些惡臭物質進行收集。活性炭是種優良的吸附劑。對于石化企業如污水處理廠等逸散型低濃度多組分且具有可吸附性的惡臭污染源,應用活性炭吸附技術治理,具有設備簡單、脫除效率高、運行管理容易、維護費用低和無二次污染等優點。如日本很多污水處理廠都采用活性炭吸附法治理惡臭。紐約一家污水處理廠采用4個串聯的活性炭吸附塔處理惡臭污染,使排放達標。另外,從煉廠、化工廠一些裝置中排放的有機溶劑廢氣,采用活性炭吸附法脫除,不僅能有效地消除有害氣體對環境的污染,而且還可以回收能夠再利用的有機溶劑[6]。從中石化九江分公司污水場現場調查情況來看,惡臭組分濃度低,排放量大,比較適合于采用固定床活性炭吸附法加以處理,以使惡臭污染問題逐步得到解決。

2 活性炭吸附惡臭性能現場中試研究

2.1 前期研究概況

撫順石油化工研究院與日本國際協力事業團(JICA)合作,開展了“活性炭吸附脫臭”項目的研究開發,從1996年開始,針對以硫化物及揮發性有機物為主的低濃度多組分惡臭氣體進行了一系列研究工作[7,8],并在實驗室和撫順石油一廠的中試中取得良好結果[7],日方分別提供了IVP、Centaur、及Xtr.sorb HP系列活性炭。由于現場條件的限制,在撫順石油一廠僅考察了IVP活性炭吸附硫化氫的性能[6]。對于脫硫用IVP活性炭與吸附揮發性有機物(VOC)的Xtrusorb或BPL活性炭聯合使用的效果,在九江分公司現場試驗中進一步考察。

2.2 現場裝置工藝流程

本試驗將發生源污水場表曝池產生的惡臭氣體引入活性炭填充塔,去處理對象物質,進行惡臭氣體的吸附試驗。

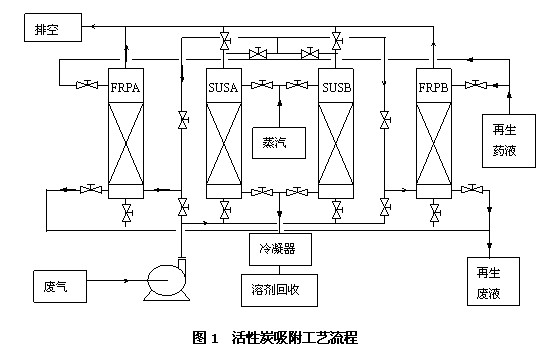

現場試驗裝置安裝工藝流程如圖1所示。

|

SUSA、SUSB—不銹鋼塔;FRPA、FRPB—玻璃鋼塔;碳種—BPL活性炭、IVP活性炭、市售國產碳。

活性炭填充塔設置有2個不銹鋼SUS塔和2個FRP塔。不銹鋼SUS(A、B)塔中填充BPL活性炭,吸附脫除烴類溶劑型有機物質和硫化物,玻璃鋼A(FRPA)裝入市售國產炭(區別于撫研院的國產化炭),玻璃鋼塔B(FRPB)塔中填日本IVP活性炭,吸附脫除硫化物惡臭物質。

廢氣由風機逆流先分別通過SUSA和SUSB,然后分別通過FRPA和FRPB,經凈化后排出。四個塔分別設有再生接口和管路。市售國產炭和IVP炭采用堿液再生,BPL炭用蒸氣再生。

2.3 試驗條件

BPL炭吸附性能好又廉價,可吸附烴類;IVP和市售國產炭對硫的選擇性吸附能力強,故先由用BPL再用IVP和市售國產炭,以期獲得較好的脫臭效果。

試驗對象物:含H2S、硫醇類、苯和甲苯類惡臭物質的排氣。活性炭:去除H2S、硫醇類,使用IVP、市售國產炭;去除苯、甲苯等,使用BPL。處理氣量:SUS塔,12 m3/h;FRP塔,12 m3/h。使用溫度:活性炭吸附的溫度范圍較寬,為-35~60 ℃都可以應用。使用壓力:大氣壓。空速:1500 h-1。再生條件:處理H2S等的活性炭,IVP用堿液再生;處理苯等的活性炭,蒸氣再生。

2.4 目 標

廢氣經凈化后基本消除惡臭,H2S、甲硫醇等惡臭污染物排放低于《惡臭污染物排放標準》GB 14554-93的限值。

2.5 測試方法

根據現場調查結果,把處理對象定為硫化物、苯系物。分析項目為硫化物(H2S、甲硫醇、甲硫醚和二甲二硫),苯系物(苯、甲苯、鄰二甲苯和間二甲苯)等。采樣點為SUSA、SUSB、FRPA、FRPB的入口和出口共8個采樣點,頻率為每周三次。惡臭物質分析方法:GC儀器分析法。

2.6試驗結果及討論

通過大量實驗工作,研究了固定床活性炭吸附法對煉廠表曝池惡臭污染治理的實際效果,得出如下結論:

|

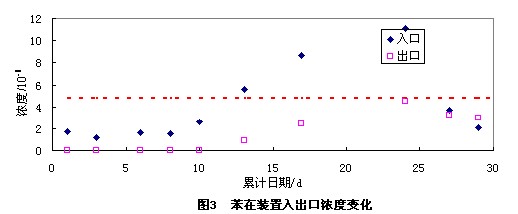

(1)IVP活性炭對惡臭氣體吸附適應范圍廣,吸附量大,在多種組分共存的試驗條件下,裝置對主要致臭物質硫化物的飽和硫容為116.77 g/L以上,市售國產活性炭飽和硫容可達108.93 g/L。穿透脫臭率可達95.18%;裝置對苯系物的穿透脫臭率可達98.9%。從圖2和圖3可以看出,該工藝在總體上對硫化物及苯系物脫除及效果較理想,能保持出口廢氣硫化物濃度穩定在較低水平,脫臭效果顯著,達到預期目的。

|

(2)BPL 碳能有效吸附烴類,而IVP碳能有效吸附硫化物,但對有機烴類物質幾乎沒有吸附能力,欲將復雜的現場排氣完全凈化,需組合使用。采用BPL、IVP 炭裝填的兩塔串聯工藝處理低濃度惡臭有較好吸附效果,在苯系物濃度較高的情況下還能回收苯、甲苯等溶劑,并且先脫烴后脫硫為最佳路線。即:

進氣 → 預處理 → 預處理苯類 → 吸附硫 →排出。

(3)再生廢液不引入二次污染。單組分試驗中IVP及Centaur活性炭連續吸附/再生兩次后,仍能夠保持較好的吸附性能,再生后性能恢復率高。而對多組分惡臭氣體吸附飽和活性炭的再生方法,需根據現場氣體的主要組分而定,對于九江現場的廢氣而言,用堿法再生只宜進行一次再生,若再生多次,吸附性能下降較大。

(4)較低濃度的H2S吸附,穿透時間較長;但對于實際應用來說,吸附/再生的周期長。將帶來較低的運行經濟成本。

(5)從IVP和市售國產炭脫硫效果比較來看,IVP炭穿透時間更長,吸附容量更好。

(6)經過此工藝處理,主要致臭污染物可以基本達到國家標準。

3 建 議

運用這套活性炭吸附工藝及國產化活性炭完全可以大規模應用于煉廠低濃度惡臭的治理上,根據實際情況還有如下建議:

(1)對于九江總廠污水處理廠處的污染,由于烴類濃度較低(低于國家排放標準),從處理費用(包括一次性投資和運轉費用)與治理效果上考慮,可以以硫化物為處理對象進行工業放大。

(2)今后將重點將放在開發更加高效能的活性炭來滿足惡臭治理的要求以及如何更大提高活性炭的再生效率。

(3)可在實驗基礎上結合機理分析建立合適的吸附動力學模型,用于描述硫化物或苯系物在活性炭上的動態吸附特性,對減少實驗工作量及工業放大具有指導意義。

參考文獻

1 陳宏國.煉油廠惡臭污染和防治對策的探討.石油化工環境保護,1995,4:31~37

2 申開蓮,閆 松.煉油廠惡臭污染狀況調查與評價.煉油設計,2000,30(4):56~60

3 劉新全,沈志剛.滄州煉油廠惡臭污染與防治淺析.石油化工環境保護,2001,24(3):25~27

4 張煥皓.論煉油廠惡臭污染.石油化工環境保護,1995,3:22~27

5 郝吉明,馬廣大.大氣污染控制工程. 北京:高等教育出版社,1989.5

6 陶有勝.“三苯”廢氣治理技術.環境保護,1999,8:20~21,24

7 王玉亭,林大泉.硫化物惡臭脫除技術的發展.油氣田環境保護,1999,9(2):37~40

8 李朝華.煉油惡臭廢氣的吸附催化氧化脫臭工藝研究.煉油設計,2002,32(4):52~55

使用微信“掃一掃”功能添加“谷騰環保網”