廢舊塑料油化工藝

目前廢舊塑料的油化法已有格式、管式爐、流化床和催化法,它們各自的工藝特點(diǎn)見表1。表中所列4種方法的工藝設(shè)備可以處理PVC、PP、aPP、PE、PS、PMMA等多種廢舊塑料,只是不同工藝設(shè)備更適于熱解某種廢舊塑料而已。所得熱分解產(chǎn)物皆以油類為主,其次是部分可利用的燃料氣、殘?jiān)U氣等。

1.槽式法

|

其中又有聚合浴法和分解槽法之分,但它們的設(shè)計(jì)原理則完全相同。槽式法的熱分解與蒸餾工藝比較相似,加入槽內(nèi)的廢舊塑料在開始階段受到急劇的分解,但在蒸發(fā)溫度達(dá)到一定的蒸氣壓以前,生成物不能從槽內(nèi)餾出。因此,在達(dá)到可以餾出的低分子油分以前先在槽內(nèi)回流,在餾出口充滿揮發(fā)組分,待以后排出槽外。然后經(jīng)冷卻、分離工序,將回收的油分故人貯槽,氣體則供作燃料用。槽式法的油回收率為57%一78%。

槽式法中應(yīng)注意部分可燃餾分不得泥人空氣,嚴(yán)防爆炸。另外,因采用外部加熱,加熱管表面有炭析出,需定時(shí)清除,以防導(dǎo)熱性能變差。

2.管式爐法

又稱管式法,所用的反應(yīng)器有管式蒸餾器、螺旋式爐、空管式爐、填料管式爐等,皆為外加熱式,所以需大量加熱用燃料。管式法中螺旋式工藝所得油的回收率為 51%一66%,管式法中的蒸餾工藝適于塑料回收品種均一,該法容易回收得到廢舊PS的苯乙烯單體油、PMMA的單體油。可以說它比槽式法的操作工藝范圍寬,收率較高。在管式法工藝操作中,如果在高溫下縮短廢舊塑料在反應(yīng)管內(nèi)的停留時(shí)間,以提高處理量,則塑料的氣化和炭化比例將增加,油的收率將降低。以聚烯烴為原料,在500一550℃分解,可得到15%左右的氣體;以PS為原料,則可得到1。2%的揮發(fā)組分。但殘?jiān)_(dá)14%之多,這是因?yàn)槲锪显诜磻?yīng)管內(nèi)停留時(shí)間短,熱分解反應(yīng)不充分所致。

3.流化床法

該法油的收率較高,燃料消耗少。如將廢舊PS進(jìn)行熱分解時(shí),因以空氣為流化載體而產(chǎn)生部分氧化反應(yīng)使內(nèi)部加熱,故可不用或少用燃料,油的回收率可達(dá)76%;在熱分解aPP時(shí),油的回收率則高達(dá)80%,比槽式法或管式法提高30%左右。

流化床法的熱分解溫度較低,如將廢舊PS、aPP、PMMA在400一500℃進(jìn)行熱分解即可獲得較高收串的輕質(zhì)油。流化床法用途較廣,且對(duì)廢舊塑料混合料進(jìn)行熱分解時(shí)又可得到高教度油質(zhì)或蠟狀物,再經(jīng)蒸餾即可分出重質(zhì)油與輕質(zhì)油。以流化床法處理廢舊塑料時(shí)往往需要添加熱導(dǎo)載體,以改善高熔體教度物料的輸送效果。

4.催化法

其熱分解較格式、管式和流化床法的明顯區(qū)別在于因使用固體催化劑,致使廢舊塑料的熱分解溫度降低,優(yōu)質(zhì)油的收率增高,而氣化率低,充分顯示了此油化工藝的特點(diǎn)。催化法的工藝流程是:固體催化劑為固定床,用泵送人較凈質(zhì)的單一品種的廢舊塑料(如PE或PP);在較低溫度下進(jìn)行熱分解。此法對(duì)廢舊塑料的預(yù)處理要求較嚴(yán)格,應(yīng)盡量除去雜質(zhì)、水分等。

另外,并不是所有廢舊塑料都適合制油,如聚氯乙烯不適合制油,這種廢舊塑料熱解生成氯化物,腐蝕設(shè)備、環(huán)境污染,而尼龍裂解制油本身就是一種錯(cuò)誤概念。

由于利用廢塑料油化不僅可以使原來難于處理的廢塑料得到很好的回收,還能使人類資源得到最大限度的利用,所以近年來世界各國(guó)對(duì)廢塑料油化這一研究都非常重視,目前美國(guó)、日本、英國(guó)、德國(guó)、意大利等工業(yè)發(fā)達(dá)國(guó)家都在大力開發(fā)廢塑料油化技術(shù),并使之成為工業(yè)化規(guī)模生產(chǎn)。

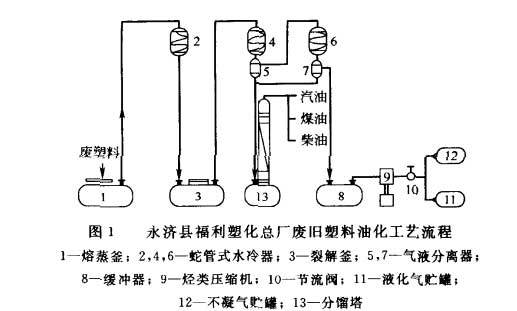

我國(guó)在學(xué)習(xí)研究國(guó)外經(jīng)驗(yàn)技術(shù)的基礎(chǔ)上也有不少企業(yè)已研究開發(fā)出了利用廢塑料油化的技術(shù)與設(shè)備,目前已有20多家(見表2)。其方法均是熱裂解,設(shè)備也大同小異,有使用催化劑的和不使用催化劑的,催化劑多是自己研制的。例如,北京大康技術(shù)發(fā)展公司歷時(shí)5年研制的“DK一2廢塑料轉(zhuǎn)化燃料裝置”,已通過專家鑒定并投產(chǎn)。全套裝置為全封閉式,連續(xù)性生產(chǎn),出油率達(dá)70%,其中汽油、柴油各占50%。山西省永濟(jì)縣福利塑化總廠開發(fā)的廢舊塑料油化工藝流程如圖1所示。先把廢塑料除塵后加入熔蒸釜中,使之熔融、裂解。冷凝后進(jìn)入催化裂解釜中,進(jìn)一步裂解。冷凝后氣、液分離,分別進(jìn)入貯罐。得到的產(chǎn)品為汽油、煤油、柴油,出油串為70%。

|

近年來,國(guó)內(nèi)研究開發(fā)了不少回收苯乙烯單體的方法。盡管這些方法比較簡(jiǎn)單,但實(shí)用、有效,而且設(shè)備投資均不需很多。據(jù)了解,除表2中的單位外,吉林工學(xué)院、華南環(huán)境資源研究所、武漢化工研究所、武漢塑料研究所等單位都研究過用廢聚苯乙烯塑料回收苯乙烯的方法,其回收工藝大致相同,其過程均是:加熱一(反應(yīng)釜)分解一粗苯乙烯一粗餾一苯乙烯成品,反應(yīng)溫度一般在300一500℃。反應(yīng)時(shí)加入少量催化劑,因各自的方法不同,最后獲得的苯乙烯產(chǎn)率在70%一90%不等。最后的剩余物可作為防水材料。

|

湖北省化工研究設(shè)計(jì)所研究的用廢聚苯乙烯泡沫催化裂解回收苯乙烯的方法,工藝流程為:預(yù)處理一催化裂解一精餾一產(chǎn)品。工藝簡(jiǎn)單,回收串高,回收的粗苯乙烯經(jīng)過精餾純度可達(dá)到99%。這套回收工藝可實(shí)現(xiàn)工業(yè)化生產(chǎn),用該所研究的技術(shù)建立1個(gè)年處理能力為100t廢聚苯乙烯泡沫回收車間,設(shè)備投資在2萬一3萬元,可回收苯乙烯約65t。該所與湖北江漢化工廠應(yīng)用此技術(shù),建立了年處理50t廢聚苯乙烯泡沫能力的生產(chǎn)裝置,年回收苯乙烯25t,聯(lián)產(chǎn)有機(jī)溶劑10t,產(chǎn)品質(zhì)量符合化工部HG2—247—77一級(jí)品及二級(jí)品標(biāo)準(zhǔn)。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”