南 (昌)鋼高爐煤氣干法除塵濾袋長壽技術的應用

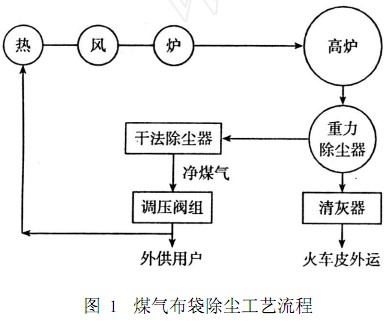

1 工藝流程及工作原理

其流程是高爐煤氣自爐頂經下降管進入重力除塵器 ,初步凈化后獲得半凈煤氣由除塵器的下部進入箱體 ,再經分配器進入布袋 (濾袋 ) ,濾袋以細致的織孔對煤氣進行過濾 ,煤氣中的灰塵被粘附在織孔和濾袋壁上并形成灰膜。灰膜又成為濾膜 ,煤氣通過布袋和濾膜達到良好的凈化除塵目的。當灰膜增厚 ,阻力增大到一定程度時進行反吹 ,吹掉大部分灰膜 ,使阻力減小到最小 ,再恢復正常過濾。荒煤氣與凈煤氣壓差 (反吹差壓 )一般為5 000~8 000 Pa。

經過布袋除塵器進行精細除塵凈化后的凈煤氣進入煤氣管網 ,一部分供熱風爐使用 ,一部分供給其它用戶使用 ,工藝流程見圖 1。

|

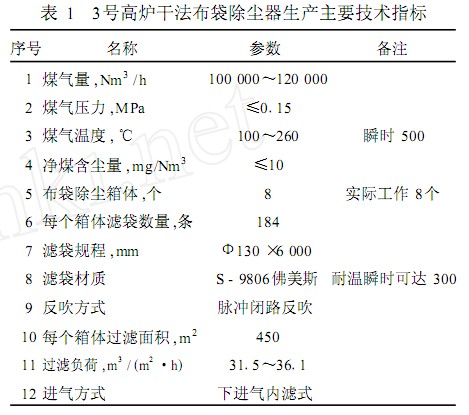

2 主要工藝參數

南鋼 3號高爐煤氣干法布袋除塵采用的是脈沖除塵器。過濾面積3 604.8 m2,設計小時煤氣過濾能力為13萬 m3,過濾負荷36.063 m3/ (m2·h)。目前實際發生量為 11萬 m3/h左右 ,布袋過濾負荷為 30.5 m3/ (m2·h) ,其主要工藝指標見表 1。

|

3 主要技術特點

3 . 1 布袋脈沖清灰

布袋除塵采用多絨纖維或玻璃纖維作濾料 ,用干燥潔凈的氮氣反吹清灰 ,車間設有體積為 10 m3的氮氣貯罐 1個 ,工作壓力為0.8MPa,氮氣減壓至0.25~0.3 MPa送至除塵器箱體上部氮氣分氣包內 ,供脈沖閥反吹用氣 ,平均小時消耗 80m3。

每個分氣包配備 14個淹沒式脈沖閥 ,由 PLC控制依次開、關。箱體清灰時 ,先關閉該箱體出口管上的液動蝶閥 ,由PLC控制 14個脈沖閥進行反吹;每個脈沖閥開啟時間為 0.1~0.2 s,相鄰脈沖閥啟動間隔 5 s(可調 ) ,依次吹完 ,打開出口管上蝶閥 ,箱體重新進入清灰運行。

完成一個箱體清灰約需 1.2 min (可調 ) ,相鄰箱體清灰間隔 10 s(可調 ) ,這樣 8個箱體清灰一次約需 11 min。生產運行中可設定時間由 PLC控制清灰 ,也可由箱體進出煤氣壓差控制清灰 ,一般壓差超過 5 kPa即自動進行清灰。

3 . 2 煤氣溫度的控制

布袋有一定的溫度適應性 ,溫度過高布袋會受到損傷甚至燒壞。煤氣溫度過低也不利 ,低于露點溫度 ,會使煤氣結露影響布袋工作。現在用玻璃纖維布袋 ,能耐溫 300 ℃。因此要求進入布袋前的溫度控制在 80 ℃~250 ℃。但高爐出爐的煤氣溫度是變化的。大型高爐采用向重力除塵器中噴超細水霧來控制上限溫度 ,實踐證明此方法會引起重力除塵器器壁粘灰 ,放灰困難 ,現已改為在重力除塵器后采用排管外噴水降溫。并在煤氣管道設置燒嘴來控制煤氣溫度下限。中型高爐因場地和其他條件所限 ,一般不設置升溫和降溫措施 ,當煤氣溫度超過300 ℃ 及低于 80 ℃時 ,就切斷進入布袋的煤氣 ,進行短時間放散。當溫度正常后 ,布袋除塵器恢復正常工作。

南鋼 3號高爐干法布袋除塵系統未設計煤氣升溫和降溫裝置 ,進入布袋除塵系統的荒煤氣溫度的控制手段主要集中于高爐操作。除塵布袋使用FMS - 9806氟美斯針刺氈材質濾袋 ,具有較寬的溫度適應范圍和良好的透氣性 ,允許工作溫度短時間為 300 ℃,故在日常生產操作中嚴格控制煤氣的溫度保持在 80 ℃~300 ℃內。煤氣升溫和降溫的手段主要是采用控制高爐料線、 爐頂打水或開啟重力除塵器放散煤氣等措施。

3 . 3 卸輸灰設備

卸輸灰系指將布袋反吹下來的灰由箱體灰斗卸出來 ,經中間灰倉卸至刮板機 ,由加濕機加濕后用汽車外運。這些環節的主要要求是卸輸灰要順暢 ,不要漏煤氣和揚塵 ,防止二次污染 ,注意箱體保溫;同時在箱體灰斗和中間倉灰斗處增設氮氣清堵裝置 ,確保日常卸灰操作順暢。

3 . 4 凈煤氣含塵量的檢測

采用自動在線檢測與人工檢測相結合的方式,以自動在線檢測為主 ,人工檢測為輔 ,在線自動檢測是在凈煤氣總管和各箱體凈煤氣出口安裝檢測探頭 ,信號處理裝置及信號轉輸設備。在線自動檢測能及時查漏 ,降低操作人員的勞動強度,但是穩定性較差 ,須經常清潔探頭。

使用微信“掃一掃”功能添加“谷騰環保網”