燃煤全過程脫硫技術(shù)

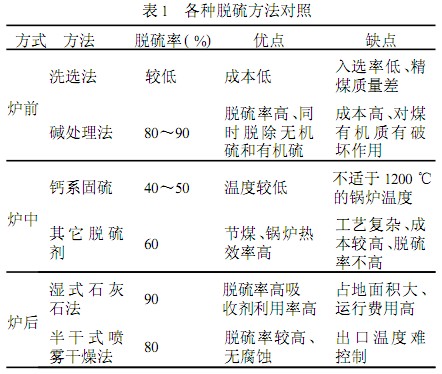

脫硫技術(shù)可分為爐前、 爐中、爐后3種方式 ,各種脫硫方法對照見表1。

|

從表1要看出 ,現(xiàn)有的一些脫硫方法不同程度地存在脫硫率低或成本較高的缺點 ,所以提高脫硫率和降低生產(chǎn)成本成為燃煤脫硫技術(shù)發(fā)展的主攻方向。

針對以上缺點 ,我們做了一系列改進 ,采取燃燒前、中、后三位一體的全過程脫硫方法。分別采用微生物菌類、電石廢渣和蒸氣鍋爐廢水作脫硫劑。微生物價格便宜 ,操作簡單 ,電石渣和鍋爐廢水來源廣泛 ,成本低。該項技術(shù)可以達(dá)到變廢為寶以廢治廢、 消除廢渣、廢液造成的環(huán)境污染 ,低價高效進行潔凈煤燃燒之一舉多得的最佳效果。

1 燃燒前脫硫

微生物脫硫方法最早源于人們發(fā)現(xiàn)了一些自型細(xì)菌( Thiobacillus ferrooxidans) 能夠促進氧化并溶解煤炭中的黃鐵礦。這種菌主要是氧化亞鐵硫桿菌( T. Ferrooxidans) 和氧化硫桿菌( T. thiooxidans) 。如氧化亞鐵硫桿菌除了能利用一種或幾種還原態(tài)和部分還原態(tài)的硫化物作為能源外 ,還具有通過氧化 Fe2 +為 Fe3 +及不溶性金屬硫化物獲得能量的能力。

1. 1 微生物脫硫

微生物脫硫就是把煤粉懸浮在含細(xì)菌的氣泡液中 ,細(xì)菌產(chǎn)生的酶促使硫氧化為硫酸鹽 ,從而達(dá)到脫硫的目的。

1. 2 無機硫的脫除

在有水和空氣的條件下,脫硫微生物能通過生物氧化還原作用將煤炭中的黃鐵礦氧化成可溶解的硫酸和亞鐵離子、鐵離子。在微生物的作用下 ,鐵離子又可作為氧化劑 ,將硫鐵礦氧化為單質(zhì)硫 ,進面又將單質(zhì)硫氧化成硫酸 ,從而使黃鐵礦中的硫最終生成可溶性的硫酸和硫酸鐵從煤中脫除出來。

1. 3 有機硫的脫除

煤基中的有機硫主要以噻吩基(C4H4S - ) 、硫基( - S - )和多硫鏈( - S - ) X 的形式存在 ,二苯并噻吩(DBT)是煤炭中含量較高的一類有機硫 ,微生物降解有兩條途徑:一是環(huán)羥基化 ,使碳環(huán)開環(huán) ,結(jié)構(gòu)降解 ,把不溶于水的 DBT生成可溶性的噻吩衍生物;二是通過微生物直接作用于噻吩核上的硫原子 ,最終生成硫酸。后者不破壞環(huán)結(jié)構(gòu) ,因此煤就不損失熱量。

2 燃燒中脫硫

鍋爐內(nèi),煤炭燃燒時產(chǎn)生大量的SO2 ,因此在爐內(nèi)脫硫很有必要。這里我們選用電石廠的廢渣作為脫硫劑。電石是有機工業(yè)中制取大量乙炔氯的重要原料,同時產(chǎn)生了大量的副產(chǎn)物即廢電石渣。電石渣的主要成分有Ca(OH)2、SiO2 及 Fe2O3等 ,Ca (OH) 2 是主要的脫硫劑。

煤燃燒產(chǎn)生的大部分SO2 與Ca (OH) 2 結(jié)合生成CaSO4·2H2O沉降在鍋爐底部 ,成為煤渣 ,從而把硫固定在鍋爐內(nèi) ,減少了SO2的排放量。

2. 1 脫硫效果及特性

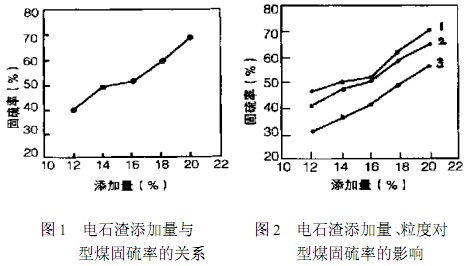

電石渣脫硫效果如圖1、圖2所示。

|

從圖1可知電石渣對型煤的固硫能力隨電石渣添加量的增加而提高。但注意必須控制電石渣的添加量不能過大 ,以免影響型煤的燃燒狀況和熱損失。圖2中 ,1、 2、 3 條曲線代表電石渣粒度越來越大。反映出電石渣的粒度對固硫效果有一定影響。電石渣粒度越小 ,固硫能力越強。所以增加電石渣的比表面積有利于提高固硫率。

2. 2 改進

由于電石渣中含有大量的 SiO2、 Al2O3 等雜質(zhì) ,導(dǎo)致型煤粘結(jié)性差 ,又影響型煤燃燒。為了使型煤既具有一定的強度又能調(diào)整燃燒狀況 ,可在電石渣中添加氧化物(如 Fe2O3 或MgO)以改善固硫效果。而我們采用硼鎂礦(2MgO - B2O3 ) 制取硼砂 (Na2B4O7· 10H2O) 所得的廢渣 (其中含有MgO)作為輔助固硫劑。這樣既有助于提高固硫率 ,又實現(xiàn)了工業(yè)廢渣的綜合利用 ,達(dá)到以廢治廢的目的。

3 燃燒后煙氣脫硫

在爐內(nèi)脫硫的基礎(chǔ)之上,還有 SO2 沒有被除去 ,在爐后就要進行煙氣脫硫凈化處理 ,一般采用堿性溶液如NaOH、KOH等噴入煙道脫硫 ,這時堿液的需要量擴大 ,如果單用 NaOH 或KOH 溶液 ,那么成本必然提高。實試驗表明工業(yè)中蒸汽鍋爐的堿性排污水能起到脫硫的效果 ,排污水的主要成分是 KOH、NaOH、Ca (OH) 、Mg(OH)2、重碳酸化合物和磷酸化合物。工業(yè)蒸汽鍋爐的污水排放量極大 ,在燃煤脫硫技術(shù)上具有以廢治廢的廣闊應(yīng)用前景。

3. 1 模似實驗

此實驗的目的在于探索堿性鍋爐廢水的濃度與 SO2 吸收效率的關(guān)系。采用三級吸收裝置 ,著重考察[OH-]不同的情況下 ,各級吸收狀況及總的吸收狀況。

3. 2 結(jié)果分析

實驗證明,隨[OH-]增大 ,SO2 吸收率逐漸增大 ,也就是 SO2 的脫除率逐漸增大 。

實驗還反映出 ,當(dāng)[OH-]達(dá)到 0. 1 mol/ L 以下時 ,二級、 三級吸收率為零 ,僅存在一級吸收 ,僅存在一級吸收。所以在實際操作中需將堿性鍋爐廢水的氫氧根濃度控制在 0. 1~1. 00 mol/ L 的范圍內(nèi) ,以便達(dá)到更好的脫硫效果。

4 燃煤全過程脫硫技術(shù)應(yīng)用前景

著眼于我國國情,燃煤全過程脫硫技術(shù)以廢治廢 ,投資小 ,成本低 ,操作簡單 ,脫硫率高 ,環(huán)境友好 ,具有廣闊的應(yīng)用前景。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”