燃煤電廠SCR煙氣脫硝技術的研究

0 引言

燃煤電廠在生產過程中產生大量的粉塵、SOx 、 NOx和有害金屬元素等[ 1 ] 。目前 ,我國對于燃燒產生的 NOx控制方法主要有燃燒前控制、 燃燒中控制和燃燒后控制三類[ 2 - 3 ] 。燃燒前控制是指選用低氮燃料 ,但成本很高 ,工程應用較少。燃燒中控制是指改進燃燒方式和生產工藝 ,采用低 NOx 燃燒技術 , 降低爐內 NOx 生成量 ,該方法費用較低 ,但由于爐內低氮燃燒技術的局限性 ,使得 NOx的控制效果不能令人滿意。燃燒后控制是指在煙道尾部加裝脫硝裝置 ,將煙氣中的 NOx 轉變為無害的 N2 或有用的肥料。由于煙氣脫硝的 NOx 脫除率高 ,運行簡單 , 因此 ,探求技術上先進 ,經濟上合理的煙氣脫硝技術將成為我國控制 NOx排放工作的重點。

煙氣脫硝技術主要有選擇性催化還原法 ( SCR)、 非選擇性催化還原法 (NSCR)、 選擇性非催化還原法 ( SNCR)、 臭氧氧化吸收法、 活性炭聯合脫硫、 脫硝法等。由于 SCR法脫硝效率高達 90%以上 ,運行可靠 ,是目前國內外應用最多且最為成熟的煙氣脫硝技術之一。

SCR煙氣脫硝技術的發明權屬于美國 ,而日本率先于 20世紀 70年代將其實現了商業化[ 5 ] 。目前 ,這一技術在歐洲、 日本、 美國等發達國家和地區已得到了廣泛的應用。據資料統計 ,到 2004年為止 ,全世界應用 SCR煙氣處理技術的電站燃煤鍋爐容量超過 178 . 1G W。我國 SCR技術的研究始于 20世紀 90年代。據統計 ,目前我國在建的脫硝項目超過 14個 ,脫硝機組容量在 11 400MW以上, 其中采用 SCR技術的項目約占在建脫硝項目總容量的 70%。可見 ,我國正處于 SCR煙氣脫硝的示范階段 ,因此 ,對 SCR工藝進行深入研究 ,對我國脫硝技術的發展有著重要意義。

1 SCR反應原理

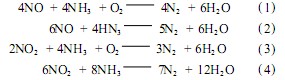

SCR是指將氨、 烴類等還原劑噴入煙氣中 ,利用催化劑將煙氣中的 NOx轉化為 N2和 H2O。在氨選擇催化反應過程中 ,NH3可以選擇性地與 NOx發生反應 ,而不是被 O2 氧化 ,因此 ,反應被稱為“選擇性 ” 。主要反應式如下:

|

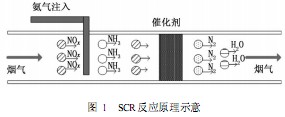

鍋爐煙氣中的大部分 NOx 均以 NO的形式存在 , NO2 約占 5% ,影響并不顯著。所以 ,以反應(1)、(2)為主。反應原理如圖1所示。

|

由于氨具有揮發性 ,很有可能逃逸。此外 ,在反應條件改變時 ,還可能發生氨的氧化反應:

|

由于反應溫度的改變 , SCR催化劑同時也會將煙氣中的 SO2 氧化為 S O3 , SO3 又能與逃逸的氨繼續發生如下副反應:

|

2 布置方式和工藝流程

2 . 1 布置方式

SCR反應器可以安裝在鍋爐之后的不同位置 , 即高溫高塵、 高溫低塵及低溫低塵布置三種形式。高溫高塵布置方式是將 SCR反應器布置在省煤器和空預器之間 ,其優點是催化反應器處于 300~400℃溫度區間 ,有利于反應的進行。但是 , 由于催化劑處于高塵煙氣中 ,條件惡劣 ,磨刷嚴重 , 壽命將會受到影響。高溫低塵布置方式是將 SCR 反應器布置在空預器和高溫電除塵器之間 ,該布置方式可防止煙氣中飛灰對催化劑的污染和對反應器的磨損與堵塞 ,其缺點是在 300~400℃的高溫下 , 電除塵器運行條件差。低溫低塵布置 (或稱尾部布置)方式是將 SCR反應器布置在除塵器和煙氣脫硫系統之后 ,催化劑不受飛灰和 SO2影響 ,但由于煙氣溫度較低 ,僅為 50~60℃,一般需要用 GGH或燃燒器將煙氣升溫 ,能耗和運行費用增加。

由于省煤器與空預器之間的煙溫剛好適合 SCR 脫硝還原反應 ,氨被噴射于省煤器與 SCR反應器間煙道內的適當位置 ,使其與煙氣充分混合后在反應器內與 NOx反應 ,脫硝效率可達 80%以上 ,因此 ,高溫高塵布置是目前應用最廣泛的布置方式。

2 . 2 工藝流程

SCR系統一般是由氨儲存系統、 氨 /空氣噴霧系統、 催化反應器系統、 省煤器旁路、 SCR旁路、 檢測控制系統等組成。首先 ,液氨由液氨罐車運送到液氨儲罐 ,輸出的液氨經蒸發器蒸發成氨氣 ,再將其加熱到常溫后送入氨緩沖槽中備用。運行時 ,將緩沖槽的氨氣減壓后送入氨 /空氣混合器中 ,與空氣混合后進入煙道內的噴氨格柵 ,噴入煙道后再通過靜態混合器與煙氣充分混合 ,繼而進入到 SCR反應器中。工藝流程如圖 2所示。

|

3 SCR反應的影響因素

3.1 催化劑

3.1.1 催化劑的種類

不同的 SCR催化劑具有不同的活性和物理性能。按照活性組分不同 , SCR催化劑可分為金屬氧化物、 碳基催化劑、 分子篩催化劑和貴金屬催化劑。目前 ,應用較多的是金屬氧化物催化劑。經研究表明 , Ti O2具有較高的活性和抗 SO2氧化性; V2O5表面呈酸性 ,容易與堿性的氨發生反應 ,并能在富氧環境下工作 ,工作溫度低 ,抗中毒能力強 ,可負載于 Si O2、 Al 2O3、 Ti O2等氧化物中;WO3 有助于抑制 SO2 向 SO3的轉化。因此 ,電廠通常采用的 SCR催化劑是以多孔 Ti O2 作載體 ,起催化作用的活性成分 V2O5和 WO3分布在其表面。

3.1.2 催化劑的反應溫度

不同種類的 SCR催化劑具有不同的適宜溫度范圍 ,當反應溫度超出該溫度范圍時 ,將發生副反應。副反應不但對脫硝效率有所影響 ,而且會導致催化劑活性降低。國內外的大量研究表明 ,對于電廠普遍采用的釩催化劑 ,當 SCR反應器溫度超過 399℃ 時 ,氨的氧化對脫硝過程才會產生顯著影響。此外 ,當溫度在 320℃以下時 , SO3 容易與逃逸的氨反應生成銨鹽 ,不但減少了與 NOx 反應的氨 , 而且銨鹽附著在催化劑表面 ,將會使催化劑活性降低。另外 ,有研究表明 , SCR脫硝效率在開始階段隨著溫度的增加而增加 ,當溫度達到一定值時 ,效率將會隨溫度的增加而下降。因此 , SCR系統運行溫度應該維持在 320~400℃ 之間。

3.1.3 催化劑的形式

SCR反應器中的催化劑形式主要有蜂窩式、 板式以及波紋板式。蜂窩式催化劑具有模塊化、相對質量比較輕、 長度易于控制、 比表面積大、 易于利用等優點。板式催化劑的優點是對煙氣的高塵環境適應力強 ,但比表面積小、 相對壓降大。波紋板式催化劑的優點是比表面積較大 ,壓降較小。由于蜂窩式催化劑耐久性、 可靠性均較好 ,是目前應用較多的催化劑形式。

3.1.4 催化劑的壽命

在 SCR系統運行過程中 ,催化劑會因為各種物理、 化學作用 ,如高溫燒結、 沖蝕、 固體顆粒沉積堵塞、 堿金屬或重金屬中毒等 ,導致催化劑性能下降甚至失效。隨著催化劑活性的降低 ,反應速率減小 ,脫除 NOx的效率也會降低。當氨逃逸量達到最大值或允許水平時就必須更換催化劑。因此 ,需要采取合理的預防措施來延長催化劑的使用壽命。

3.2 還原劑

3 . 2 . 1 氨氣輸入量

研究表明 ,隨著 NH3 / NOx 摩爾比的增加 , NOx的脫除率也增加。NH3量不足會導致 NOx脫除率降低;若 NH3 量過多 , NH3 氧化等副反應的反應速率加大 ,也會導致 NOx脫除率降低 ,同時 NH3 的排放量增加 ,形成二次污染。一般控制 NH3 / NOx 摩爾比在 0 . 8~1 . 2之間。

3.2.2 氨與煙氣的混合程度

氨與煙氣在進入 SCR反應器前進行混合 ,如果混合得不充分 , NOx 與氨不能充分反應 , NOx 脫除率會有所降低 ,并且會增加氨的逃逸量。因此 ,氨必須被霧化并與煙氣均勻混合 ,以確保與 NOx充分接觸反應。采用合理的噴嘴格柵 ,并為氨和煙氣提供足夠長的混合煙道 ,是使氨與煙氣均勻混合的有效措施 ,并能夠保證 NOx 脫除率、 氨逃逸量和催化劑使用壽命。

3 . 2 . 3 氨逃逸量

在 SCR系統中 ,氨逃逸量隨著催化劑活性的降低而增加。由于氨泄漏到大氣中會造成新的污染, 因此 ,在進行 SCR系統設計時 ,要求在接近理論化學當量比時 ,提供足夠的催化劑量 ,以維持較低的氨逃逸水平 ,一般要求在 5ml /m3 以下。

3 . 3 空間速度

空間速度 ( SV)是指煙氣體積流量 (標準溫度和壓力下的濕煙氣 )與 SCR反應器中催化劑體積的比值 ,是煙氣在 SCR反應器內的停留時間尺度。空間速度越大 ,煙氣在反應器內停留時間就會越短 ,反應越不充分 ,氨的逃逸量將增大 ,同時 ,煙氣對催化劑骨架的沖刷會增大 ,脫硝效率就會降低。通常是根據反應器的布置、 脫硝效率、 煙氣溫度、 允許氨逃逸量及粉塵濃度等確定空間速度。

4 SCR系統設計

煙氣、 氨、 飛灰等在反應器入口的分布情況直接影響脫硝效率。不合理的流場設計會導致 NOx 脫除效率下降 ,系統阻力增大 ,飛灰堆積并堵塞催化劑 ,影響整個 SCR系統的運行。因此 ,氨 /空氣混合系統、 SCR反應器、 煙道系統的布置和設計,在整個 SCR工程中占據著重要地位。為確保催化劑層的理想條件 ,避免催化劑堵塞或磨損 ,運用 CFD軟件對 SCR系統進行計算流體力學模擬 ,能快捷有效地達到設計目的。因此 ,對 SCR系統進行優化設計, 可提高脫硝效率并減少氨逃逸量。

5 SCR技術的主要研究方向

5 . 1 催化劑的研究

(1)催化劑的成本占 SCR系統總投資費用的 1 /3以上。催化劑的使用壽命長 ,更換催化劑的頻率就會降低 ,這將會大大降低 SCR系統的運行成本。在催化劑層布置合理的吹灰裝置可延長催化劑壽命 ,但解決這一問題的關鍵在于開發高效、 高空速和抗 SO2影響的催化劑。可見 ,新型 SCR催化劑的研究是現階段研究工作的重點之一。

(2)尾部布置方式具有脫硝效率高 ,催化劑使用時間長 ,且便于布置等優點 ,被認為是一種理想的布置方式。但對于電廠廣泛采用的以 TiO2 為載體的釩催化劑 ,需采用 GGH等將煙氣溫度加熱到 300 ~400℃,這將會產生高額費用。研究發現 ,采用低溫脫硝催化劑將有可能使 SCR整體費用降低。因此 ,開展低溫 SCR脫硝催化劑的研究 ,對我國煙氣脫硝有著重要意義。

5 . 2 SCR系統裝置的研究

氨和煙氣的混合程度是催化劑發揮最佳性能的必要前提。如果不考慮 SCR裝置的造價,可在催化劑層前采取措施 ,將氨和煙氣混合到理想狀態 ,但是 ,若采取措施過多 ,就會增加系統阻力和 SCR裝置的造價。所以 ,在實際工程應用中 ,需要探求一種更加經濟、 適合我國國情的氨與煙氣充分混合的方式。通過對 SCR系統進行流場模擬 ,設計合理的噴嘴格柵、 煙道以及反應器中的導流板是解決這一問題的關鍵 ,也是 SCR系統設計的研究重點。

5 . 3 脫硝、 脫硫、 脫重金屬一體化技術的研究

在燃煤電廠中,由于脫硫、 脫硝、 脫除重金屬裝置投資巨大 ,分別建設會造成很大的資金浪費。因此 ,在現有的 SCR系統上 ,通過改變吸收劑進行脫硫、 脫硝、 脫除重金屬一體化技術的研究也是今后 SCR技術研究工作的重點之一。

6 結語

(1) SCR煙氣脫硝技術脫硝效率高、 運行可靠 , 將成為我國煙氣脫硝的主流技術。

(2)催化劑種類、 形式、 反應溫度等都對脫硝效率有很大影響 ,應用中要根據燃煤電廠實際情況選擇合適的催化劑。

(3)催化劑的類型、 反應溫度、 氨與煙氣的混合程度、 空間速度等是影響 SCR脫硝效果的關鍵因素 ,在 SCR系統的設計中要重點考慮。

(4)為了避免重蹈我國煙氣脫硫技術和設備全面依賴外國的覆轍 ,我國應盡快開發技術自主、 投資低的 SCR煙氣脫硝技術。

使用微信“掃一掃”功能添加“谷騰環保網”