基于現(xiàn)場總線的鉛鋅煙氣治理信息化管理系統(tǒng)

0 引言

鉛 、鋅冶煉企業(yè)的煙氣治理一直是伴隨著生產(chǎn)的一個難點(diǎn)問題。煙氣治理生產(chǎn)線設(shè)備多、水平不一、分布廣,無法協(xié)調(diào)生產(chǎn)控制,從而會使生產(chǎn)波動而造成煙氣制酸效率低,甚至無法完成煙氣徹底治理,影響鉛、鋅冶煉的正常生產(chǎn)。

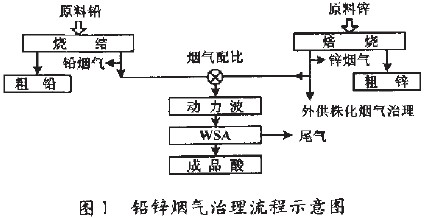

湖南株洲冶煉集團(tuán)現(xiàn)有鉛冶煉和鋅冶煉兩條生產(chǎn)線鉛冶煉通過燒結(jié)工藝生成粗鉛,鋅冶煉通過焙燒沸騰爐生成粗鋅,煙氣治理使用WSA濕法制酸和外供化工廠制酸兩套煙氣處理系統(tǒng),共五個工序四個控制區(qū)域,其煙氣治理流程如圖1所示。

|

由于WSA制酸工序?qū)^程測量控制的穩(wěn)定性、可靠性要求很高,而且工藝參數(shù)的相關(guān)性擾動和環(huán)保問題使得手動操作和簡單自動控制不可能或難以滿足工藝要求。為此,我們采用現(xiàn)場總線控制系統(tǒng)(FCS),實(shí)現(xiàn)了全流程管控一體化和信息化管理,保證了排放煙氣的S02含量遠(yuǎn)低于國家環(huán)保規(guī)定的標(biāo)準(zhǔn),從而從根本上解決了鉛鋅冶煉煙氣的環(huán)境污染,并能保證鉛、鋅冶煉系統(tǒng)的穩(wěn)定高效運(yùn)行,創(chuàng)造最大的經(jīng)濟(jì)效益。

1 現(xiàn)場總線系統(tǒng)

針對本項(xiàng)目的監(jiān)控系統(tǒng)配置,經(jīng)對各現(xiàn)場總線標(biāo)準(zhǔn)系統(tǒng)結(jié)構(gòu)和對象需求的分析和比較,選用Profibus-DP總線和FF(HI)總線相結(jié)合組成煙氣治理信息化管理系統(tǒng)。由于FF(H])總線的產(chǎn)品相對較多,可選擇的余地較大,所以在系統(tǒng)中選用FF現(xiàn)場總線儀表。就電氣設(shè)備而言,基于Profibus一DP總線和DeviceNet 總線的產(chǎn)品相劉較多,考慮到Profibus一DP總線上不僅可掛分散v0和智能電氣設(shè)備,而且能掛從站型的 PLC,給系統(tǒng)的配置帶來了更大的靈活性,為此選擇 Profibus一DP總線作為電氣設(shè)備控制總線。

將具有較復(fù)雜運(yùn)算要求的模擬量監(jiān)控和與工藝有關(guān)的狀態(tài)信號控制,由FF(Hl)總線來實(shí)現(xiàn)。對具有強(qiáng)聯(lián)鎖關(guān)系的電氣設(shè)備控制,出于速度和可靠性考慮,同時考慮到PLC控制軟件的價格遠(yuǎn)低于FCS控制軟件,選擇PLC進(jìn)行控制。在監(jiān)控中將回路控制功能盡可能地分配到總線設(shè)備上,對總線輸出設(shè)備(即閥門定位器)或總線輸人設(shè)備(即變送器)分配PID功能,使得控制真正分散,以達(dá)到降低風(fēng)險的目的。對于少量分散的不具有總輸人功能的設(shè)備,則選擇第二方廠家的具有FF(Hl)總線接口的分散UO來進(jìn)行數(shù)據(jù)采集或通過Profibus一DP總線上PLC的分散v0來進(jìn)行數(shù)據(jù)采集。系統(tǒng)結(jié)構(gòu)圖如圖2所示。

|

2 生產(chǎn)優(yōu)化調(diào)度技術(shù)

鉛鋅煙氣治理信息化管理與控制系統(tǒng)優(yōu)化的目標(biāo)是:優(yōu)化鋅煙氣與鉛煙氣的配比關(guān)系,確保混合煙氣中 so,濃度在2.5% 一3%左右;優(yōu)化外送處理的鋅煙氣與株冶內(nèi)部處理的鋅煙氣之間的配比關(guān)系,保證鉛煙氣制酸生產(chǎn)線的生產(chǎn)平衡與協(xié)調(diào);優(yōu)化鉛煙氣處理生產(chǎn)線、鋅煙氣處理生產(chǎn)線的生產(chǎn)過程控制和生產(chǎn)原料控制,保證這兩條煙氣處理生產(chǎn)線的生產(chǎn)平衡與協(xié)調(diào)。

由于存在兩條煙氣治理生產(chǎn)線,自動化程度很高,因此除了有計劃的大修之外,一般是不能停止運(yùn)行的。

為了對生產(chǎn)過程及產(chǎn)品質(zhì)量進(jìn)行控制,建立過程模型是必不可少的。根據(jù)生產(chǎn)作業(yè)計劃中提供的任務(wù)數(shù)據(jù)建立生產(chǎn)線計劃,并對生產(chǎn)中的擾動及時進(jìn)行動態(tài)調(diào)度來調(diào)整生產(chǎn)線計劃,同時對生產(chǎn)線計劃和調(diào)整情況進(jìn)行動態(tài)監(jiān)控和反饋。其過程模型如圖3所示。

|

從以上的研究來看,由于鉛、鋅產(chǎn)量和生產(chǎn)計劃不一樣,鉛鋅配料、燒結(jié)機(jī)、焙燒沸騰爐的控制以及煙氣治理也隨之而波動。并且各個因素之間相互影響、互相聯(lián)鎖,僅僅依靠簡單的手動和單參數(shù)、單回路控制管理系統(tǒng)無法保證生產(chǎn)的連續(xù)。對于株冶來說,下游企業(yè)的柔性對企業(yè)的計劃產(chǎn)量造成的影響在于:企業(yè)必須選擇一個在已知的需求波動下最為合理的產(chǎn)量。為了達(dá)到理想的優(yōu)化口標(biāo),需要采取一定的優(yōu)化算法。算法的核心思想是把鋅煙氣產(chǎn)量作為中心變量,用中心變量的數(shù)值變化來模擬生產(chǎn)現(xiàn)場的生產(chǎn)擾動和波動,并根據(jù)這個變化來調(diào)整鋅、鉛的計劃產(chǎn)量。

3 信息化管理系統(tǒng)

煙氣治理信息化管理系統(tǒng)是基于C/S模式搭建的。信息系統(tǒng)開發(fā)工具選用的是Borland公司的企業(yè)級開發(fā)工具C++ Builder。它在數(shù)據(jù)庫系統(tǒng)開發(fā)方面有著出色的表現(xiàn),并可以創(chuàng)建基于C/S模式的應(yīng)用程序。目前,Oracle是應(yīng)用最廣泛的大型網(wǎng)絡(luò)數(shù)據(jù)庫之一,它提供了很好的安全機(jī)制,而且在不斷改進(jìn)和升級。因此在開發(fā)本信息化管理系統(tǒng)時,選用了Oracle 8。

對于株冶集團(tuán)來說,建立鉛鋅煙氣治理信息化管理與控制系統(tǒng)有助于妥善解決困擾已久的環(huán)境污染問題,并能提高生產(chǎn)效率。由于該系統(tǒng)包含各個子系統(tǒng),所以煙氣治理信息化管理系統(tǒng)必須充分利川其他各個子控制系統(tǒng)的共享數(shù)據(jù),以達(dá)到?jīng)Q策充分準(zhǔn)確和全面的效果。為此,在開發(fā)本系統(tǒng)的過程中采取了COM/ DCOM組件技術(shù)。系統(tǒng)的功能結(jié)構(gòu)圖如圖4所示。

|

本系統(tǒng)主要分為三個模塊:基礎(chǔ)數(shù)據(jù)管理模塊,主要包括產(chǎn)品信息等;信息化管理模塊,包括物料和生產(chǎn)工單管理信息等,它是系統(tǒng)的核心模塊;在系統(tǒng)管理方面,根據(jù)不同的用戶有不同的授權(quán)這一思想,設(shè)立了用戶管理、密碼管理等功能的模塊。

3.1 基礎(chǔ)數(shù)據(jù)管理模塊

該模塊對與生產(chǎn)有關(guān)的基礎(chǔ)性數(shù)據(jù)進(jìn)行維護(hù),如產(chǎn)品信息、工藝信息、設(shè)備信息。基礎(chǔ)數(shù)據(jù)的正確性是生產(chǎn)計劃準(zhǔn)確實(shí)施和生產(chǎn)優(yōu)化調(diào)度的前提。

3.2 信息化管理模塊

信息化管理模塊包括物料信息管理、生產(chǎn)工單管理、優(yōu)化算法管理、底層設(shè)備接口管理等4部分。

物料信息管理描述了生產(chǎn)所需要的原料信息,在生產(chǎn)波動的時候可以迅速調(diào)整原料的配料工序,以保證生產(chǎn)的連續(xù)和平衡。生產(chǎn)工單是車間作業(yè)的詳細(xì)計劃,是生產(chǎn)有序完成的重要保證,也是生產(chǎn)過程優(yōu)化調(diào)度的表現(xiàn)形式,進(jìn)行嚴(yán)格而科學(xué)的生產(chǎn)〔單管理是進(jìn)行生產(chǎn)調(diào)度優(yōu)化的前提。優(yōu)化算法管理包括波動模擬算法和生產(chǎn)過程優(yōu)化調(diào)度算法。底層設(shè)備接口管理是本系統(tǒng)和儀器儀表、控制電器、關(guān)鍵設(shè)備網(wǎng)絡(luò)化信息管理與控制子系統(tǒng)通信的橋梁,它將本系統(tǒng)產(chǎn)生的調(diào)度指令傳輸給底層的機(jī)械、電氣設(shè)備執(zhí)行相應(yīng)的生產(chǎn)操作。

3.3 系統(tǒng)管理

系統(tǒng)管理模塊包括添加用戶、修改密碼、刪除用戶、用戶授權(quán)等功能。因?yàn)榉謾?quán)限的用戶管理是現(xiàn)代信息管理系統(tǒng)的一貫做法,對于增強(qiáng)企業(yè)的權(quán)責(zé)分工明確有很大的推動作用。

4 系統(tǒng)軟件設(shè)計

本信息化管理系統(tǒng)軟件除了完成常規(guī)的自動控制外,還采用了以下的創(chuàng)新內(nèi)容:信息集成方面,將工廠信息和設(shè)備過程信息完全集成為一個完整的數(shù)據(jù)庫,并提供OPC接口;通過標(biāo)準(zhǔn)的以太網(wǎng)通信,可以使各工段、全廠及企業(yè)管理層在網(wǎng)絡(luò)上共享所有信息與數(shù)據(jù);軟件結(jié)構(gòu)采用以太網(wǎng)Ethernet結(jié)構(gòu)和數(shù)據(jù)庫、通信協(xié)議等標(biāo)準(zhǔn),構(gòu)成開放式的監(jiān)控網(wǎng)絡(luò)系統(tǒng);軟件采用模塊化和結(jié)構(gòu)化的設(shè)計形式,結(jié)構(gòu)清晰,維護(hù)方便。

現(xiàn)場總現(xiàn)控制系統(tǒng)的管理軟件采用了基于DeltaV 的瀏覽器軟件、控制室監(jiān)控軟件、診斷軟件、歷史趨勢分析軟件、歷史事件記錄軟件、AMS設(shè)備管理軟件以及 sylecth report manager報表軟件等。軟件設(shè)計開發(fā)不局限于用系統(tǒng)取代二次儀表,而是充分利用功能塊的強(qiáng)大運(yùn)算和先進(jìn)控制功能。軟件畫面精細(xì),功能齊備,信息量大,人機(jī)界面友好,能實(shí)時顯示工藝流程圖、分組控制圖、全貌圖、報警一覽表及歷史趨勢圖等。

應(yīng)用軟件之間的數(shù)據(jù)和信息交換以及計算機(jī)內(nèi)部應(yīng)用程序?qū)ΜF(xiàn)場信息的共享,都是通過一臺OPC服務(wù)器實(shí)現(xiàn)的。OPC技術(shù)提供了客戶程序與服務(wù)程序進(jìn)行交互的標(biāo)準(zhǔn),從而實(shí)現(xiàn)了各應(yīng)用軟件的集成,提高了現(xiàn)場總現(xiàn)控制系統(tǒng)的互操作性和適應(yīng)性。

DeltaV控 制系統(tǒng)是基于模塊的控制系統(tǒng),模塊是其中最小的邏輯控制實(shí)體,包含了顯示、歷史趨勢、報警、狀態(tài)、算法和其它定義過程設(shè)備的特征。功能塊是生成連續(xù)和離散算法的基本結(jié)構(gòu),而算法則執(zhí)行過程控制和監(jiān)控操作。

各級管理人員、技術(shù)人員、生產(chǎn)工人應(yīng)用以現(xiàn)場為基礎(chǔ)的Plant Web框架根據(jù)各自的職責(zé)分別在管理室、監(jiān)控室、主控室完全了解現(xiàn)場設(shè)備狀況,并可有針對性地在主控室校對現(xiàn)場設(shè)備,為設(shè)備故障的查找和維護(hù)節(jié)省了大量的時問。這對工藝危險度高、設(shè)備多而分散的制酸工藝來說其優(yōu)越性非常明顯,并可在DeltaV工作站上以圖表方式顯示出來。每個模塊的異常狀態(tài)存在時間在每個小時、班或日內(nèi)的百分?jǐn)?shù)被計算出來,并與先可設(shè)定的全局限值相比較,一旦某個限值被超越,其相關(guān)警告圖就會在警告圖表總貌圖中被顯示出來。我們在用戶應(yīng)用層采用自頂向下的方法對DeltaV系統(tǒng)軟件進(jìn)行開發(fā),開發(fā)層次圖如圖5所示。

|

5 結(jié)束語

整個煙氣治理工程經(jīng)過一年多的安裝、調(diào)試于 2002年正式運(yùn)行。其信息化管理系統(tǒng)的檢測和控制的自動化技術(shù)水平達(dá)到了國際先進(jìn)水平,制酸系統(tǒng)生產(chǎn)穩(wěn)定,SO,的轉(zhuǎn)化回收率> 99%,排放尾氣中的S02 及SO。的含量均在100 ppm以下。

采用現(xiàn)場總線技術(shù)為基礎(chǔ)的信息化管理系統(tǒng),結(jié)合先進(jìn)的系統(tǒng)軟件,不但提高了系統(tǒng)的控制精度和靈活性,而且設(shè)備的維護(hù)工作量也大大減少。這套系統(tǒng)是目前我國規(guī)模較大、技術(shù)較先進(jìn)的現(xiàn)場總線信息化管理系統(tǒng),它為我國企業(yè)自動化裝備向現(xiàn)場總線技術(shù)升級提供了寶貴的經(jīng)驗(yàn),其優(yōu)勢將在今后的運(yùn)行與維護(hù)中越來越充分地體現(xiàn)出來。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”