ʯ����늏SNIDÓ��ˇ

ժҪ:�Y(ji��)��ijʯ����늏S����Ó�̣�����Ԕ��(x��)��B��NID���g(sh��)����ˇϵ�y(t��ng)����Ҫ�O(sh��)���x�͡�偠t����Ó���SO2�ͷۉm�ŷŴ�����ͣ��_(d��)�����ҵ�3�r���ŷŘ�(bi��o)��(zh��n)�������@���Ľ�(j��ng)��(j��)Ч�档���½��h�����ʯ������Ó���ɽ����\�гɱ���

1 ����Ó�̸śr

ijʯ����늏S��ʯ����˾���Q��ϩ�S�������������(y��ng)���d�����Ԃ�늏S���½���2�_410t/hȼú偠t�C�M������ú�������^�ߣ��O(sh��)Ӌú�N1.8%��У��ú�N 2.0%�������h(hu��n)����ɵ���Ⱦ�^��p�p�h(hu��n)����Ⱦ���Ŀ��헕r�����NÓ��ˇ�M(j��n)���˼��g(sh��)��(j��ng)��(j��)���^���_�����÷���ALSTOM��˾��NIDÓ����mһ�w����ˇ��

ԓ�Ŀ��2004����ʽ���ӣ�2005����M(j��n)���{(di��o)ԇ�A�Σ� 2006��6�����ͨ�^ԇ�\�У�β���ŷ��_(d��)�����ҵ�3�r���ŷŘ�(bi��o)��(zh��n)��

2 NIDÓ��ԭ������ˇ���̡����g(sh��)����(sh��)����Ҫ�O(sh��)���x��

2.1 NIDÓ��ԭ��

NIDÓ�������ø�CaO��������Ca(OH)2�ۼ�ˮ��������՟����е�SO2��HCl���������Ԛ��w������(y��ng)ʽ�飺

CaO+H2O→Ca(OH)2

Ca(OH)2+SO2→CaSO3·1/2H2O+1/2H2O

Ca(OH)2+2HCl+2H2O→CaCl2·4H2O

Ca(OH)2+2HF→CaF2+2H2O

CaSO3·1/2H2O+3/2H2O+1/2O2→CaSO4·2H2O

Ca(OH)2+CO2→CaCO3+H2O

Ca(OH)2+SO3→CaSO4+H2O 2.2 ��ˇ����

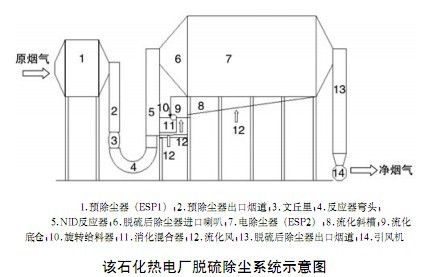

ԓ늏SNIDÓ��ˇ����“ESP1���A(y��)���m���� +NID+ESP2��늳��m����”�Ĺ�ˇ���̡���偠t���A(y��)�������ğ���ضȞ�130�桫150�棬��(j��ng)�p�҆�늈��A(y��)���m���ռ���ú�Һ���ͨ�^�����������y���b�ú͏��������M(j��n)����η���(y��ng)�����c������������ѭ�h(hu��n)���е����Մ�Ca(OH)2�l(f��)������(y��ng)���ڽ��غͳ���ėl���£������е�SO2��SO3��HCl��HF�����Ԛ��w�c���Մ��ں̵ܶĕr�g��(n��i)����(y��ng)������CaSO3��CaSO4��CaCl2��CaF2�����⌢��(j��ng)�^����(y��ng)�ĸ����Ó��ѭ�h(hu��n)��?gu��)�����õ��p����늈�늳��m�������w���Ϗğ����з��x����������Ҷ��У���(j��ng)����б�ۡ������ׂ}��ѭ�h(hu��n)�ҽo�ϙC�ٴ�����������ͬ�r����������(n��i)������뽛(j��ng)���������r�����^����ʯ�ҡ��ڻ�����У�ѭ�h(hu��n)���Ͻ�(j��ng)�^�������Ϻ����ʏ�2����ߵ�5�����ң���������ؓ(f��)�����������M(j��n)�뷴��(y��ng)���M(j��n)���ٴ�ѭ�h(hu��n)��ѭ�h(hu��n)�����_(d��)��30��150�����ڸߵ�ѭ�h(hu��n)�����£����Մ�����������95�����ϡ�������ğ���ضȸ���¶�c10�桫15�棬�o��ټӟ�ͷ�������(j��ng)���L(f��ng)�Cֱ�����럟�衣ԓʯ����늏SÓ����mϵ�y(t��ng)���D��ʾ��

|

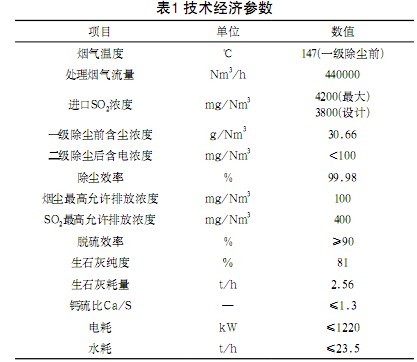

2.3 ���g(sh��)��(j��ng)��(j��)����(sh��)��Ҋ��1��

|

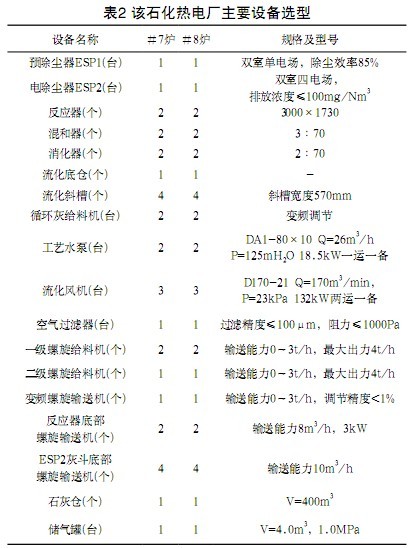

2.4 ��Ҫ�O(sh��)���x�ͣ�Ҋ��2��

|

3 NIDϵ�y(t��ng)�M��

NIDϵ�y(t��ng)��Ҫ��������ϵ�y(t��ng)�������L(f��ng)ϵ�y(t��ng)����ˇˮϵ�y(t��ng)�����s�՚�ϵ�y(t��ng)����ʯ��ݔ��ϵ�y(t��ng)������ѭ�h(hu��n)ϵ�y(t��ng)������ϵ�y(t��ng)�ȡ�

3.1 ����ϵ�y(t��ng)

����ϵ�y(t��ng)���̣�偠t�՚��A(y��)��������-����- ESP1-����(y��ng)����ڟ���-�����y���b�ã������- ����(y��ng)����ڏ��^-����(y��ng)��-ESP2�M(j��n)�����ȣ����Cе�A(y��)���m��-ESP2-ESP2��������-���L(f��ng)�C��ڟ���-���L(f��ng)�C-���L(f��ng)�C���ڟ���-�u����-���衣

����ϵ�y(t��ng)�������nj�偠t�A(y��)���m����ğ�������Ó���b�ã���(j��ng)Ó���ă����⽛(j��ng)���������⡣������ŷŜضȞ�70�桫75�档

3.2 �����L(f��ng)ϵ�y(t��ng)

�����L(f��ng)ϵ�y(t��ng)���̣������L(f��ng)�M(j��n)�ڿ՚��^�V��-�����L(f��ng)�C��ڹܵ�-�����L(f��ng)�C-�����L(f��ng)ĸ��-�������L(f��ng)�Ú��c��

�����L(f��ng)ϵ�y(t��ng)��Ҫ����ѭ�h(hu��n)���ϵ�������ݔ�͡�������������S���ܷ�͇����F�������Ŀ՚��������L(f��ng)�C�������������M(j��n)��՚��^�V�����^�V�՚��еķۉm�w����Ȼ��ͨ�^����������(j��ng)�x���L(f��ng)�C������23kPa���ң��M(j��n)�뵽�����L(f��ng)ĸ�ܣ��ڿ���NID����ƽ�_̎ͨ�^�ܵ��͵����Ú��c�������ׂ}������б�ۺĚ�����18000m3 /h����Ҫ�������ϵ��������o��ݔ�ͣ��ɂ�������ĵײ����O(sh��)��һ�M�����L(f��ng)�����o������ݔ�ͺ͏�����ϵ����ã�ÿ��������Ě�����800m3 /h�����������L(f��ng)��Ҫ������������������ć��챣�o(h��)����ֹ���챻������϶������ܷ��L(f��ng)��Ҫ����������������S�е��ܷ⡣

���ڸ��Ú��c��������һ���l(f��)���������t�O��������P(gu��n)�O(sh��)���ݔ�Ͳ�����������B(t��i)���ã���(d��o)�����ϰ�Y(ji��)����������L(f��ng)�C��ڵ��^�V���ஔ(d��ng)��Ҫ���^�V�����Ԅ���ұ��������^�V��B(t��i)�����^�V���ăɶ��O(sh��)�Љ���y���b3.3 ��ˇˮϵ�y(t��ng)ϵ�y(t��ng)���̣��M(j��n)ˮ��-ˮ��-��ˇˮ��-���ڹ�·-�y�T��-����ˮ�ܵ�������ˮ�ܵ�-���������졢��������졣

늏S��ˮͨ�^��ˇˮ��������1.2MPa��(j��ng)�ܵ����y�T�ܣ��քe�M(j��n)������ˮ�{(di��o)��(ji��)�y������ˮ�{(di��o)��(ji��)�y����ͨ�^�ܵ��������Ԍ���(y��ng)����������������ć��졣ͨ�^�����F���_(d��)��һ��������ˮ�F���c�������е���ʯ�Ұl(f��)���l(f��)��(y��ng)���Ķ���������е������M(j��n)������

�ڶ����r�����ֹˮ���е�ˮ�Y(ji��)����Ӱ�ϵ�y(t��ng)�\�У�ϵ�y(t��ng)߀�O(sh��)��ˮ��ӟ�ϵ�y(t��ng)���ӟ�ϵ�y(t��ng)������������ˮ��ļӟ᷽ʽ�M(j��n)�мӟᡣ

3.4 ���s�՚�ϵ�y(t��ng)

���s�՚�ϵ�y(t��ng)�����x�É��s�՚⡢�z�ͷ����É��s�՚⡣

�x�É��s�՚����̣�Ó��u�Չ�վ���s�՚�ܵ�- Ó��u�x�É��s�՚�ĸ��-�y�T�ܡ��Ṥ�����Ú⡣�x���Ú���Ҫ�����y�T���Ϛ���y�T���_�P(gu��n)���{(di��o)��(ji��)���ƣ��Լ��Ṥ�x���Ú⡣�x���Ú≺����0.7MPa���z�ͷ����É��s�՚����̣�Ó��u�Չ�վ���s�՚�ĸ��-Ó��u�Չ�վ�z���߿ڡ���ʽ���m��������z���Ú���NIDϵ�y(t��ng)���O(sh��)��ͣ�Ùz�ޕr�Ĵ����Ú⡣ʯ�҂}픴�ʽ���m���������L(f��ng)ϵ�y(t��ng)�՚��^�V�������}�_��ҡ�����Ú≺����0.5��0.7MPa��

3.5 ʯ��ݔ��ϵ�y(t��ng)

ʯ��ݔ��ϵ�y(t��ng)���̣�ʯ�ҹ�܇-ݔ�ܵ�-ʯ�҂}-ʯ�҂}�F������T-׃�l����-һ��ݔ������- ����ݔ������-��������

��ϵ�y(t��ng)�\���^���У�׃�l����ݔ�͙C����(j��)ESP2���ڵ�SO2�����Ԅ��{(di��o)��(ji��)��ʯ�ҵĽo������ԓ׃�l����ݔ�͙C���{(di��o)ԇ�r��Ҫ��(bi��o)���l�ʺͳ���֮�g���P(gu��n)ϵ�������鱣�C��ʯ�ҷ۵Ļ��ԣ�ʯ�҂}�в��˴惦�^�����ʯ�ҷۡ�

3.6 ����ѭ�h(hu��n)ϵ�y(t��ng)

����ѭ�h(hu��n)ϵ�y(t��ng)���̣������-����(y��ng)��-ESP2�M(j��n)������-ESP2-ESP2�Ҷ�-�����ׂ}-ѭ�h(hu��n)�ҽo���y-�������

NIDÓ��ϵ�y(t��ng)����ѭ�h(hu��n)�^���е��Ż���Ҫ��ͨ�^�����ׂ}�µĂ}����ɵģ�Ȼ��ݔ����Ó���?gu��)졣����߀�������Ļ�ͨ�^����(y��ng)�����^������ȥ����Ȼ��(j��ng)�}��ݔ�͵�Ó���?gu��)�?/p>

3.7 ����ϵ�y(t��ng)

ԓʯ����늏S����Ó����m�u�O(sh��)��һ�������ļ��п����ң����ñ����ͱ����r�ķ�ɢ����ϵ�y(t��ng)DCS�����c偠t���S����DCS�M(j��n)��ͨӍ��ԓDCS�O(sh��)�����Ƶ������ƹ��ܽM���]�h(hu��n)���ƻ�·��ϵ�y(t��ng)��������ͣ�^�̣�ֻ��Ҫһ�I��ɡ�

DCS��Ҫ�{(di��o)��(ji��)��·���£�

��1������ضȿ��ƣ����ȸ���(j��)��ڟ��غ��O(sh��)���ij��ڟ��ؼ���������Ӌ���ˮ������ǰ�������پC�ϳ��ڟ��صȅ���(sh��)��(j��ng)�༉PID�{(di��o)��(ji��)��������ˮ�������@�÷�(w��n)���ij��ڟ��أ��ٸ���(j��)��ˮ��Ӌ��ѭ�h(hu��n)����������ѭ�h(hu��n)���i�������D(zhu��n)�١��ɶ༉PID���Ƽ�ǰ��������ɡ�

��2��SO2�����ŷŝ�ȿ��ƣ��փɶο��ƣ����O(sh��)���_ʼͶ�\�r�����ڳ���SO2����h(yu��n)�����O(sh��)��ֵ�����������ׂ}Ҳ�oʯ�Һ������������A(y��)�O(sh��)��������������ϵ�y(t��ng)Ͷ��ʯ�ҡ���(d��ng)�����ŷŝ�����O(sh��)��ֵ�����r��Ͷ�� PID�{(di��o)��(ji��)������(j��)�M(j��n)����SO2��ȡ���������������ʯ�ҵļ�������ʹ���ڵ�SO2��ȷ�(w��n)�����O(sh��)��ֵ��

��3�����������ƣ����������ضȂ������Ĝض�ֵ���������������پC����ʯ������������������{(di��o)��(ji��)����ˮ�{(di��o)��(ji��)�y�Կ�������ˮ����ʹ��������(w��n)�����O(sh��)���ض� 85�桫110�档

4 Ó��ǰ��(j��ng)��(j��)���ȷ���

2006��6�£�ԓʯ��늏SNIDÓ��ϵ�y(t��ng)���Ͷ�\�� SO2�ŷŝ�ȵ���400mg/Nm3 ���ۉm�ŷŝ��С�� 100mg/Nm3 ��ԔҊ��3����

|

������ʽͶ�a(ch��n)��ԓ늏Sÿ��ɜp��SO2�ŷ��� 22572���������Ŀ��헕rÿ�ŷ�1kgSO2�������M0.2ԪӋ���ɜp�������M�s451�fԪ�������µ������M��(bi��o)��(zh��n)��ÿ�ŷ�1kgSO2�������M0.63ԪӋ���ɜp�������M�s1422�fԪ��ͬ�r������Ó�������˸�Ч��늳��m�����ۉm�ŷ�Ҳ���͵�100mg/Nm3���¡���Ҋ�����bNIDÓ����mһ�w���b���܉����@������߅�^(q��)�Ĵ��h(hu��n)���|(zh��)�����o��I(y��)�����Ľ�(j��ng)��(j��)Ч��Ҳʮ�ֿ��^��Ŀǰ��ԓ늏SÓ������ʯ�ҷ���Ҫ��ُ���r���� 250Ԫ/t���ҡ�����Ͷ�\���b�����\��7500С�rӋ�㣬���_�tÿ����ُ��ʯ�ҷ۹�����M960�fԪ�������o��I(y��)������(j��ng)��(j��)ؓ(f��)��(d��n)��ԓ�^(q��)�����a(ch��n)�ʯ�Ļ�����I(y��)����ˣ��ɿ��](li��n)���ʯ���a(ch��n)�S�ң��ԏU�ΏU���������a(ch��n)�ʯ�ďU���ʯ������Ó���ʯ���ăr��ʮ�ֱ��ˣ��s10Ԫ/t���@��ÿ���ֿɹ�(ji��)�s�ɱ��s900�fԪ��

5 �Y(ji��)�Z

NIDÓ��ˇ��һ�N����ɿ���Ó��ˇ��ԓ늏S�ڲ�����Ó���ʩ����p����SO2�ͷۉm���ŷţ��_(d��)���ˇ��ҵ�3�r���ŷŘ�(bi��o)��(zh��n)�����H���@��������h(hu��n)��Ч��(y��ng)��߀�п��^�Ľ�(j��ng)��(j��)Ч�档���]��Ó���b�õ��\�гɱ������h�����ʯ��������ʯ�ҷ�����Ó��

�����īI(xi��n)�����ԣ�

ʹ����“��һ��”��������“���v�h(hu��n)���W(w��ng)”