淺談煤炭燃前脫硫技術現狀及展望

摘要:文章就煤炭燃前脫硫技術現狀進行闡述,分析和展望該技術前景,開發煤炭品種,以適應煤炭用戶的不同需求。

關鍵詞:煤炭,燃前脫硫,現狀,展望

目前,煤炭市場形勢較好,煤炭生產企業進入一個黃金時期。但從可持續發展的觀點看,環保壓力將是制約煤炭工業發展的主要原因之一。燃煤造成 SO2 排放量占總量的85 % ,一些大中城市已限制或禁止采用原煤作為燃料。國家大力開發潔凈能源, 水力發電、油、氣等資源得到迅速發展。作為煤炭生產企業,應從可持續發展的戰略觀點出發,將煤炭轉化為潔凈能源,是煤炭生產企業長期健康發展的重要途徑。

煤炭燃前脫硫技術是國內外研究潔凈煤技術的主要項目,總體上分為煤炭燃燒前脫硫、燃燒中脫硫和燃燒后脫硫三種。煤炭燃前脫硫技術主要包括通過在高硫煤中配入低硫煤的配煤技術和通過洗選減少硫分、灰分以降低SO2 的排放的選煤技術。下面就煤炭燃前脫硫技術作一簡單介紹。

1 煤中硫的儲存狀態

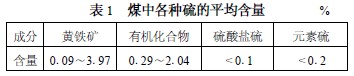

煤中硫大體上分為有機硫和無機硫兩大類。通過各種分析方法可以確定無機硫的含量,并且采用各種方法可以除去煤中大部分無機硫。有機硫的組成很復雜,是煤大分子結構的一部分,在不破壞大分子結構的情況下,難以分離出來而分析測量。有機硫分為烷基硫、芳基硫和噻基硫。烷基化合物與非常強的堿反應。硫雜化合物可選擇性地與單電子轉移試劑選擇性反應,某些微生物可除去或轉化煤中的硫化物。煤中各種硫的平均含量,見表1 。

|

2 燃前脫硫技術現狀

煤的燃前脫硫按原理可分為物理法、化學法和生物法。

2.1 物理脫硫法

物理脫硫法是依據煤炭顆粒與含硫化合物的密度、磁性、導電性及其懸浮性差異而除去煤中無機硫的方法,目前已有成熟的工藝和設備。物理法工藝簡單,投資少操作成本低,但不能脫除煤中有機硫, 對黃鐵礦硫的脫除率一般在50 %左右。常用的物理脫硫法有重力法、浮選法、油團聚法、磁選法等。其中磁選和浮選可作為煤泥脫硫的優先選擇。

盡管物理脫硫法工藝成熟,成本低,易于實現工業化生產,但分選設備在單獨使用時,往往達不到理想的脫灰、脫硫效果。為此,研究人員正在探索采用成熟的分選設備以及適當組合,選擇合理的工藝流程。

2.2 化學脫硫法

化學脫硫法可以脫去幾乎所有的無機硫和大部分有機硫,但其工藝較為復雜,一般需要在一定的酸堿條件下進行,有的需要較高的溫度,并且對煤的性質影響較大,如引起煤的粘結性變差、發熱量降低等。在眾多的化學脫硫方法中,目前經濟技術效果較好的,頗具應用前景的主要是堿法脫硫和溶劑萃取脫硫工藝。新開發的有溫和的化學脫硫法,主要有輻射法、電化學法等。輻射法與其它方法結合能改善脫硫效率,具有巨大潛力。對堿酸兩步溫和脫硫法(常壓、100 ℃) 進行了初步實驗研究。

目前,電化學法仍然還處于實驗室研究階段,研究內容主要在于脫硫率的影響因素。但基于經濟原因,化學脫硫技術仍然具有誘人的前景。

2.3 微生物法

煤的生物脫硫是利用微生物菌種產生生物氧化 —還原反應使煤中硫得以脫除的一種低能耗方法。不僅生產成本低,而且不會降低煤的熱值。可脫去 93 %的黃鐵礦以及15 %~50 %的有機硫,而且是燃前脫硫方法中費用較低的。主要有生物浸出法和表面處理法。

生物浸出法缺點是處理時間長,易造成二次污染;表面處理法相對浸出法煤炭回收率較低。為了使生物法工業化,意大利等國家提出了一些工藝流程。

3 脫硫、脫灰新工藝

通過對現有工藝流程和產品結構方面的組合優化,形成了很多能最大限度脫硫、脫灰的新工藝。目前生產中已應用的有:螺旋分選—浮選聯合流程;搖床—浮選聯合流程;小型水介質旋流器組—浮選聯合流程;小型重介質旋流器組—浮選聯合流程;搖床 —小型重介質旋流器組高梯度磁選聯合流程等等。這些優選新工藝,在實際應用中不能完全照搬,尚需根據具體煤質特性和用戶對產品的要求進行工藝調整,甚至創新、組合新的優化聯合流程。

4 發展方向

目前,國內外對煤中脫硫進行了大量的研究工作,但實際費用均較高,且難以達到生產規模。就我國實際狀況而言,短期內燃前脫硫會以物理脫硫為主,而對于小于015 mm 的細粒煤脫硫降灰仍是煤炭脫硫的難點。現在國內外已經開發和正在開發的先進粉煤脫硫工藝主要有:強化重力選,即讓顆粒在離心力場內產生分離,如離心跳汰、離心搖床;微泡浮選,如離心浮選、微細介質選流器、選擇性油團選等。為降低煤中有機硫,開發溫和的化學脫硫和生物脫硫方法的力度將會加大。

此外,會在現有工藝流程和產品結構方面進行優化,以最大限度脫硫、脫灰,適應煤炭用戶的不同需求。

使用微信“掃一掃”功能添加“谷騰環保網”