燃煤鍋爐濕式煙氣脫硫廢棄物的再利用

近年來,由于濕式除塵器效率較高,又具有一定的脫硫能力,在工業鍋爐上的應用日益增多。但大部分濕式脫硫除塵器無水處理系統,除塵后的灰水采用直排形式,這不僅造成水資源的浪費,而且使水質污染的問題也日益突出,因此對工業鍋爐除塵用水,實現重復利用,防止水體環境污染,是一個十分重要的問題。

LW 和LOR 型灰水分離器是為實現工業鍋爐除塵用水重復使用而開發的幾種未用灰水分離裝置。它們集混合絮凝(或離心分離)、沉淀及過濾三道工藝于一體,完成灰水的分離功能,具有結構緊湊、處理效率高、負荷適應能力強、運行安全、操作簡便等優點,并已在一些大型集中采暖鍋爐房中得到應用,測試結果表明,濕式脫硫除塵器配用灰水分離器后,出水懸浮物濃度為17.0~38.6mg/a,完全可以滿足濕式脫硫除塵器的用水要求,實現灰水重復利用,尤其是與采用水力沖渣的鍋爐房連用,還具有減少占地面積,節約能耗,保證設備安全運行等優點,是工業鍋爐濕式脫硫系統中實現灰水重復使用不可缺少的一個配套設備。

關于脫硫效率。影響濕式脫硫除塵技術的脫硫效率的因素有多種:

燃煤中含硫量的高低。燃煤中含硫量不同,燃燒時產生的SO2 的量也不同,當脫硫設備和堿性水中可被利用的堿性物質一定的情況下,其脫硫效率將隨著煙氣中SO2 濃度的增大而降低。

可被利用堿性物質的多少。堿性水或工業堿性廢水(如印染廢水、造紙廢水、皂化廢水等)一般含有較多的堿性物質,與SO2 的中和能力較強,能取得較高的脫硫效率。充分利用工業排放的堿性廢水脫除煙氣中的酸性氣體是一種以廢治廢綜合利用的好方法。但是對眾多裝有鍋爐的單位并不具備這種條件,因此在采用濕式脫硫除塵技術后,脫硫劑的選擇直接影響到該工藝的技術和經濟性能,對燃用中低硫煤的系統充分利用好鍋爐自身排放的堿性物質特別是灰渣中的堿性物質,能收到事半功倍的效果。

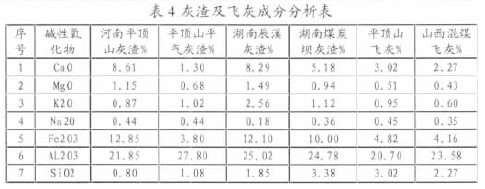

眾所周知,煤炭的灰分中大約95%以上是鈣、鎂、鈉、鐵、鋁、硅等元素的化合物。它們的存在形態在煤炭燃燒前后是不一樣,燃燒后生成物中的氧化鈣、氧化鎂、氧化鈉、氧化鉀是堿性金屬氧化物,它們具有中和酸的能力,三氧化二鐵和三氧化鋁是兩性氧化物,在酸性條件下也具有中和酸的能力。某些煤種燃燒后灰渣和飛灰成分分析見表4。

|

灰渣和飛灰中堿性物質浸取試驗表明:灰渣和飛灰中堿性物質的溶出率在靜置條件下都很低,隨著攪拌時間的增加其溶出率會升高。溶出率還與溶液的PH 值的大小有關,PH 值小,溶出率就高。當 PH 值大于7 時,溶出率出現了負值,這可能是灰渣和飛灰中存在有三氧化二鐵和三氧化二鋁這類兩性氧化物之故。

通過上述浸取試驗說明,灰渣和飛灰中的堿性物質是一種可開發的脫硫資源,當濕式脫硫除塵器排水的PH 值控制在4~6 之間,在灰水循環系統中水通過灰水分離器和沉淀池撈渣時,使水與飛灰和灰渣強烈接觸和適當延長其接觸時間,就能夠達到最大限度利用飛灰與灰渣中的堿性物質進行脫硫的目的,同時也可減少脫硫的運行費用。

使用微信“掃一掃”功能添加“谷騰環保網”