燒結煙氣脫硫技術及其應用現狀

目前燒結煙氣脫硫技術主要有石灰石/石灰-石膏法、雙堿法、氧化鎂法、氨- 硫酸銨法等。

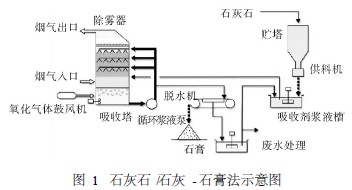

1 石灰石/石灰- 石膏法及應用

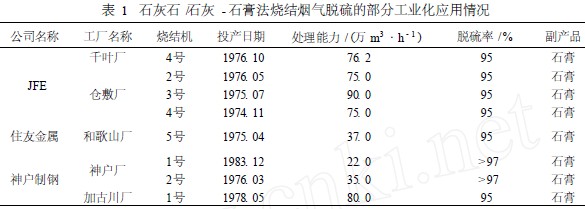

石灰石/石灰- 石膏法是工業化應用最早的SO2 脫除技術。該法利用石灰石或石灰的漿液作為脫硫劑,在吸收塔內以噴淋的形式與煙氣中的SO2反應進行脫硫,反應產物為副產品石膏,經過脫硫的煙氣除霧后排出煙囪,其典型的工藝流程見圖1。最初因為運行過程生成的CaSO4 ·2H2O等溶解度很低而析出,易使設備結垢、堵塞,影響系統運行。后來通過給系統提供石膏晶種,控制系統漿液中石膏的過飽和度,使結垢、堵塞問題基本得到解決。部分工業化應用見情況表1。

|

|

2 雙堿法及應用

雙堿法的操作過程分為吸收、再生和固體分離,最初由美國和日本針對石灰石/石灰—石膏法易結垢和堵塞而開發的,有鈉鈣雙堿法、鈣- 鈣法、堿性硫酸鋁- 石膏法、氨- 石膏法等。現以鈉鈣雙堿法使用較多,即吸收塔內用鈉堿(Na2CO3 /NaOH)吸收SO2 ,塔外用鈣堿[Ca(OH)2]使NaOH再生循環使用, 所產生的副產品石膏純度較高。該法適于處理SO2 濃度較高的煙氣,脫硫率高,但耗電量大。我國廣鋼2 ×24m2 燒結機應用我國自主開發的雙堿法,脫硫效率達84%以上,達到了環保要求。

3 氧化鎂法及應用

氧化鎂法以MgO為脫硫劑,把MgO原料制成Mg(OH) 2 漿液與煙氣中的SO2 反應,主要生成Mg2SO3 等產物。如果把MgSO3 強制氧化生成MgSO4 ,分離干燥后的副產物為固體MgSO4。如果抑制其氧化,不使MgSO3 氧化生成MgSO4 ,最終產物為Mg2SO3 ,經分離、干燥、焙燒,最后還原成氧化鎂和一定濃度的SO2 氣體,還原后氧化鎂返回系統重復利用,SO2 氣體被用來制造硫酸。焙燒MgSO3 需要對溫度進行控制,系統相當復雜,投資費用高。目前的氧化鎂法脫硫多采用生成MgSO4 為最終產物的方式。

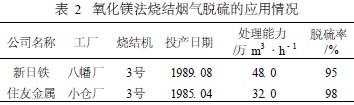

氧化鎂法最早由美國Chemico2Basic公司開發。日本也對該法進行了研究,但因氧化鎂需進口,所以限制了推廣,只有新日鐵八幡廠、住友金屬小倉廠采用該方法。應用情況見表2。

|

4 氨- 硫酸銨法及應用

氨- 硫酸銨法以NH3 為吸收劑,NH3 在吸收塔中與SO2 反應生成亞硫酸氫銨和亞硫酸銨。含亞硫酸氫銨的溶液進一步與氨反應生成亞硫酸銨,然后再對亞硫酸銨氧化、結晶,制取質量好而且穩定的硫酸銨。日本JFE京濱廠1#燒結機使用該法脫硫,處理能力為123萬m3 /h,脫硫率大于99%。我國柳鋼2 ×83m2 燒結機煙氣脫硫應用國產化氨法脫硫技術,處理煙氣量為65萬m3 /h,脫硫率≥95% ,除塵率≥40% ,投資5 000多萬元,年產硫酸銨創經濟收益500多萬元。

使用微信“掃一掃”功能添加“谷騰環保網”