煤磨袋除塵器的防燃防爆淺析

煤磨袋除塵器是根據煤粉塵防燃、防爆原理,以及袋除塵器過濾機理相結合研制成功的。煤粉在輸送、粉磨與除塵過程中的主要危險是燃燒、爆炸。因此,防燃、防爆是煤粉磨系統及除塵器設計時必需考慮的兩大因素。

1 消除內部火源

主要是消除除塵器濾袋靜電火源。抗靜電針刺氈是在針刺氈的基布上紡入導電纖維,使濾料電阻值降低,利于附著濾袋表面粉塵所帶靜電荷的釋放。

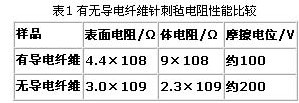

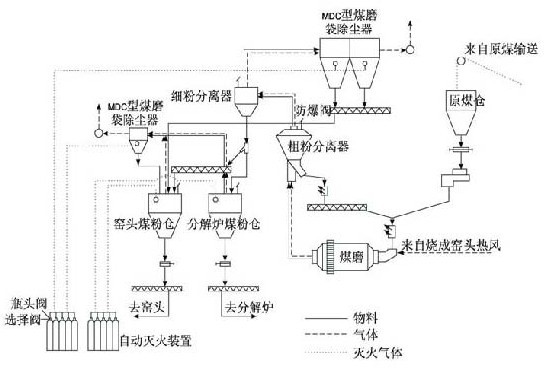

由表1可以看出,有導電纖維較無導電纖維針刺氈表面電阻、體電阻和摩擦電位都低得多。為防止煤粉自燃,結構設計不能有積灰面。設備設計要符合防爆要求,本體上還必須裝有卸壓閥。煤磨袋除塵器的灰斗是很容易積灰的,煤粉塵細度細,粒度小于40μm的占95%以上,附著性強,粉塵還可能吸收空氣中的水分,在灰斗壁上冷凝。所以灰斗壁的傾角應≥70°。在灰斗兩面形成的谷角處,設計一溜料板,成為兩個加大的谷角,減少粉塵的沉積,如圖1所示。

|

|

圖1 灰斗頂視圖

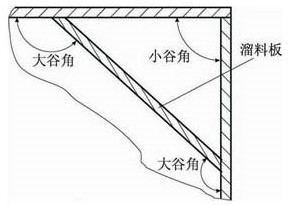

在煤磨系統中,許多水泥廠一直沿用較早的工藝線,即所謂雙風機系統,如圖2所示。

|

圖2 雙風機系統

1.煤磨;2.粗粉分離器;3.細粉分離器;4.煤粉倉;5.原煤倉;6.煤磨風機;7.MDC袋除塵器;8.螺旋輸送機;9.斗式提升機;10.排風機;11.煤粉倉

該系統設備多,操作復雜,占地面積大,非標管網布置也較為復雜,易產生煤粉塵的堆積死角,從而易引起煤粉自燃。實踐證明,單風機系統比雙風機系統優越。

2 消除外部火源

外來火源主要有熱風爐熱風帶入的火星;機械摩擦火花;電火花;維修時,電、氣焊造成的局部高溫等。有些在系統操作時,只要引起足夠的重視就可以克服,有些則難以預料。因此,必須采取安全措施。如:設備檢修時,停止系統的運行,隔離操作面,準備滅火器材等。我國大部分水泥廠煤磨設置在窯頭,熱風來源或為熱風爐或為篦冷機或為窯頭,氧含量均在20%左右,屬于非惰性操作。隨著氧濃度的增加,煤粉點燃溫度呈下降趨勢。在除塵器內熱的煤粉塵與空氣混合就會形成爆炸性混合物,當其濃度在45~2000g/m3之間時,一旦溫度過高就會引起燃燒、爆炸。當煤的揮發分Vad>20%時,危險會更大。因此,將入袋除塵器的廢氣溫度控制在90℃以下。一旦溫度超溫,聲、光報警,緊急切斷系統,停止運行。表2為某廠煤磨系統主要工藝操作參數。

|

表2 煤磨系統主要工藝操作參數

|

另外,CO氣體的監測、報警也是用于煤磨安全運行的一種措施。表3為煤磨系統在正常運行時的抽樣檢測結果。要求有一整套配備的降溫、過濾、干燥等裝置,需要嚴格的管理和維護。這樣CO自動監測系統是能夠起到預警作用的。

表3 正常運行時煤磨系統抽樣檢測結果 (%)

|

||||||||||||||||||||||||||||||||||||

如果條件允許,煤磨系統采用窯尾預熱器排出的廢氣作為熱源,其氧含量在6%~10%、氣體溫度300~340℃之間,使系統在惰性氣氛下操作更安全。

3 采用滅火裝置

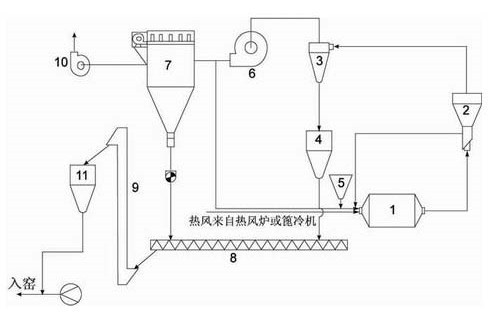

在我國有些水泥廠由于資金和管理等諸多原因,煤粉磨系統只是簡單的配備幾個泡沫滅火器,有的連這個都做不到,這是非常不可取的。煤粉磨系統防燃、防爆應配有溫度預警裝置和CO2自動滅火裝置。當CO2在空氣中的濃度達30%~40%時,一般可燃物質的燃燒能窒息;40%~50%時,能抑制汽油蒸汽以及其它氣體的爆炸。對于煤粉塵而言,CO2含量在50%能夠抑制其燃爆。CO2自動滅火裝置由固定的CO2供給源,通過與之相連的帶噴嘴的固定管道,向被保護設備直接釋放CO2滅火劑。圖4為國內某水泥廠煤粉制備工藝所配備的CO2自動滅火裝置。

|

圖3 某水泥廠煤粉制備工藝系統

該裝置的啟動分為手動和自動兩種。一般都使用手動式,但當室內無人時,可以轉換為自動式。當采用自動式時,探測器(感溫和感煙探頭)在探測到發生火災后,即發出聲響報警,并通過控制盤打開啟動容器的瓶頭閥,放出起動氣體來打開選擇閥和CO2貯存鋼瓶的瓶頭閥,從而放出CO2滅火。當采用手動式時,則直接打開手動起動裝置,按下按鈕,接通電源,仍按以上程序放出CO2滅火。從圖中可以看出粗粉分離器以及細粉分離器,煤粉倉上都配備了防爆閥,一旦有危險防爆閥先破裂,從而使設備和人身得到保護。

3 結束語

水泥企業煤粉磨系統的防燃、防爆是一項系統工程。從操作到設備管理都要制訂嚴格的規章制度。嚴格按章辦事,只有這樣,煤粉磨系統及煤磨除塵器才能長期安全、穩定、高效運行。

使用微信“掃一掃”功能添加“谷騰環保網”