永嘉縣電鍍廢水污染與治理分析

摘 要:介紹了永嘉縣電鍍廢水的產生及排放現狀,針對其電鍍廢水的性質及污染狀況,提出了具體的治理措施,并以永嘉縣電鍍企業現狀為參照,從電鍍企業污染源控制技術上提出了一些綜合電鍍污水處理技術方案以及統一規劃、統一管理的集中控制建議。

關鍵詞:電鍍行業;電鍍廢水;污染源控制

永嘉縣位于浙江省東南部,甌江下游北岸,與溫州市區隔江相望。隨著改革開放的深入,永嘉縣經濟飛速發展,2008年經濟總產值實現了417.07億元。工業行業形成了一批有規模、有市場、有優勢、有效益的支柱產業,如鈕扣、拉鏈、泵閥、教玩具、服裝、五金等。2008年永嘉縣電鍍行業的工業生產總值達到了8.23億元。本文分析了永嘉縣電鍍行業現狀,以及造成當前環境問題的根源,從技術手段和管理方式對電鍍企業污染源控制技術進行了探討,并提出了對策建議。

1 永嘉縣電鍍廢水污染現狀

永嘉縣現有電鍍企業89家,主要分布在甌北鎮和橋頭鎮。其中甌北鎮39家,橋頭鎮31家;另外18家分別分布在烏牛鎮、橋下鎮和上塘鎮,其中烏牛鎮9家,橋下鎮7家,上塘鎮3家。電鍍企業數量雖多,但多以中小型企業為主,設備相對簡陋,許多企業沿用傳統落后的裝備,自動化水平程度低。有半數以上的企業以手工操作為主,僅有1/3的企業采用自動、半自動化電鍍生產線。除少數幾家重點企業外,幾乎沒有企業采用節水、節能裝置,以及安裝廢水計量裝置。大部分企業采取的清洗方式依舊是單槽清洗,無槽邊循環系統,無末端出水回用裝置。永嘉縣各電鍍企業所采用的電鍍工藝普遍為傳統含氰電鍍工藝,如高氰鍍鋅、中氰鍍鋅、氰化物鍍銅等。傳統含氰電鍍工藝原輔材料需要大量的氰化物、六價鉻等重污染、重毒性物質,產生的廢水中氰化物、六價鉻等重污染物含量高、污染大、處理難,總體概況如下:

1.1 電鍍廢水的來源和性質

根據電鍍工藝過程,電鍍廢水來源大體可分為前處理廢水、鍍層漂洗廢水、后處理廢水和廢鍍液四類。

金屬電鍍件的前處理包括整平表面、化學或電化學除油、酸洗或電化學方法除銹等。除油過程常用堿性化合物如氫氧化鈉、碳酸鈉、磷酸鈉等,為了去除某些礦物油,通常在除油液中加一定的乳化劑。除油過程產生的清洗廢水以及更新廢液都是堿性廢水,含有油類及其它有機化合物。

鍍層漂洗水是電鍍廢水的主要來源,幾乎占廢水排放總量的80%以上,也是電鍍作業中重金屬污染的主要來源。電鍍液的主要組分是金屬鹽和絡合劑,包括各種金屬的硫酸鹽、氯化物、氟硼酸鹽等。除此之外,為了改善鍍層性質,往往在鍍液中添加某些有機化合物,因此鍍件的漂洗廢水中除含有重金屬外,還含有少量的有機物。漂洗廢水排放量以及重金屬離子的種類與濃度隨著鍍件的物理形狀、電鍍液的配方、漂洗方法以及電鍍操作的管理水平等諸多因素的變化而變化,特別是漂洗工藝對廢水中的重金屬濃度影響很大,直接影響到資源的回收和廢水處理的效果。

鍍層后處理主要包括漂洗之后的鈍化、不良鍍層的退鍍以及其他特殊的表面處理。鈍化液常采用一定濃度的鉻酐、硫酸、硝酸混合溶液,因此鈍化漂洗廢水為含六價鉻的酸性廢水。此外,不良鍍層的退鍍在電鍍作業中也經常會碰到,退鍍漂洗廢水中含有六價鉻、銅、鎳等重金屬及硫酸、氫氧化鈉等酸堿物質及某些有機添加劑,退鍍漂洗廢水復雜多變,水量也不穩定。

根據對永嘉縣電鍍廢水的調查監測,廢水的pH值為2~6、氰化物2~20mg/L、六價鉻30~150mg/L、銅10~150mg/L、鎳5~130mg/L、鋅5~130mg/L。

1.2 電鍍廢水產生及排放情況分析

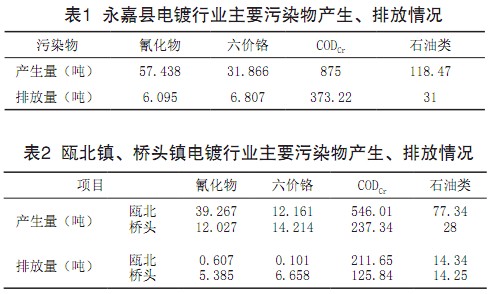

2008年永嘉縣電鍍行業廢水總排放量為235.01萬噸,其中電鍍企業數量最多的甌北鎮和橋頭鎮的廢水排放量分別為153.24萬噸和56.94萬噸,兩鎮的廢水排放量占到了全行業的89.43%。永嘉縣電鍍行業的主要污染物氰化物、六價鉻、CODCr、石油類等產生、排放情況見表1。甌北鎮、橋頭鎮的污染物產生、排放情況見表2。

|

從表1、表2來看,廢水處理做得最好的為甌北鎮。甌北鎮氰化物產生量占行業的68.37%,但其排放量僅占行業的9.96%;六價鉻產生量占行業的37.70%,但其排放量僅占行業的1.48%。這與甌北鎮電鍍企業多集中在五星電鍍基地內,配套設施相對較完善,且易于管理有關。相比之下,橋頭鎮的廢水處理形勢不容樂觀,該鎮氰化物產生量占行業的20.94%,但其排放量卻達到了行業的88.35%;六價鉻產生量占行業的44.61%,但其排放量高達行業的97.81%。

2 電鍍廢水處理情況

2008年永嘉縣電鍍行業廢水總排放量為235.01萬噸,處理量為203.16萬噸,廢水處理率為86.45%,廢水處理率高于全縣工業廢水平均處理率(76.46%)。上塘鎮、橋下鎮廢水處理率均達到了100%,甌北鎮為94.67%,烏牛鎮為94.34%,而橋頭鎮僅為59.47%。

永嘉縣普遍采用的是傳統含氰電鍍工藝,電鍍廢水中除了六價鉻、銅、鎳等重金屬外,還含有氰化物。根據這一特點,永嘉縣電鍍行業采用的廢水處理工藝主要是將廢水分流為含氰廢水、含鉻廢水和其它的綜合廢水,將三股廢水分流后分別進行處理。

(1)含氰廢水的處理

含氰廢水的處理采用堿式氯化法,即在堿性條件下,用次氯酸鈉氧化CN-,通過化學反應轉換為CO2和N2。

氧化反應方程式如下:

NaCN+NaClO = NaCNO+NaCl

2NaCNO+3NaClO + H2O=2CO2↑+N2↑+3NaCl+ 2NaOH

總反應方程式為:

2NaCNO+5NaClO+H2O=2CO2↑+N2↑+5NaCl+ 2NaOH

(2)含鉻廢水的處理

含鉻廢水采用焦亞硫酸鈉處理,在酸性條件下,使廢水中的六價鉻還原為三價鉻,再加入片堿,使其成為氫氧化鉻沉淀從水中沉淀出來,從而使廢水得到凈化。

化學反應方程式如下:

H2Cr2O7+Na2S2O5+3H2SO4 = 2Cr2(SO4)3+2Na2SO4+4H2O

與堿生成沉淀的反應式如下:

Cr2(SO4)3+6NaOH=2Cr(OH)3↓+3Na2SO4

(3)其它廢水的處理

對其它的含銅廢水、含鎳廢水、含鋅廢水等采用化學沉淀法處理,先調節廢水pH值至合適值,再加入堿,使廢水中的銅、鎳、鋅等形成沉淀析出。處理過程中需要注意破除水中的絡合劑,防止形成絡合物,影響處理效果。另外,氫氧化鋅為雙性氧化物,可溶于強酸或強堿,處理時必須注意控制廢水的pH值,防止已沉淀的氫氧化鋅再次溶解,從而影響處理效果。廢水處理過程中,一般將含鋅廢水pH值控制在8.5~8.8之間。

(4)電鍍廢水處理總工藝流程

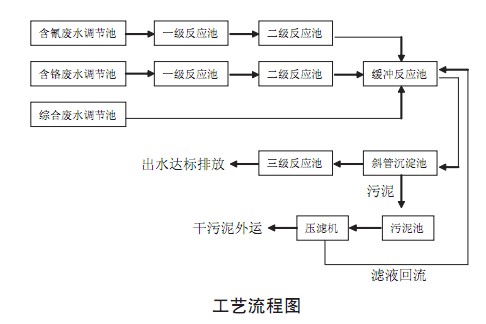

含氰廢水由車間經篩網過濾后排入氰廢水調節池,由泵送至一級反應池,加入次氯酸鈉、片堿,調節pH值至10.5~11.5進行氧化反應,攪拌后流入二級反應池,進行完全氧化反應,除氰后流入緩沖反應池。

含鉻廢水由車間經篩網過濾后排入含鉻廢水調節池,由泵送至反應池,加入焦亞硫酸鈉、硫酸,調節pH值至2.5~3.5,攪拌后流入緩沖反應池。

在緩沖反應池中調節廢水pH后用泵送至斜板沉淀池進行固液分離,上清液流入三級反應池,加入硫酸回調pH值至6~9后排放。污泥排入污泥池,由泵送至壓濾機壓濾,濾液回流至緩沖反應池,干污泥外運。主要工藝流程如下圖:

|

該處理工藝廣泛應用于永嘉縣電鍍企業廢水治理,從治理效果來看,該處理方法運行較穩定,出水能符合《污水綜合排放標準》(GB8978-1996)一級標準。

3 建議與對策

(1)加強車間管理,確保廢水分流永嘉縣的電鍍鍍種多、廢水中污染物種類多,除酸堿廢水、含油廢水等外,還有含氰廢水以及有毒、難降解的重金屬廢水。永嘉縣現有電鍍廢水處理工藝都是基于廢水分流,將含氰廢水、含鉻廢水和其它廢水分流后分別進行處理。因此,必須加強車間管理,確保廢水分類收集和分質處理,防止廢水混集影響處理效果。

(2)加強操作人員培訓和廢水治理設備管理

從調查來看,廢水治理效果與廢水治理設施操作人員的專業素質有直接關系,操作人員業務水平強,工作認真負責的,治理設施的運行就較穩定、出水效果好;反之,往往就會出現各種藥劑投加隨意、廢水pH控制不準確,出水效果差,難以達標排放。因此加強操作人員業務培訓,提高其業務水平是治理設施穩定運行、出水達標排放的關鍵。可由廢水治理設施設計單位定期或不定期地組織操作人員集中學習培訓。廢水治理設施必須由經過培訓的專人操作、管理,操作人員不少于2人,確保治理設備正常運行。實行治理設施自動化,應用pH/ORP自動控制系統對治理的各種工藝過程進行自動化控制,改變人工投藥隨意性大,難以達到治理工藝參數要求,從而影響廢水治理效果的局面。

(3)加快電鍍基地建設,實施區域集中管理和污染物集中控制

永嘉縣電鍍企業規模較小、分布較分散,很難統一規劃管理。全縣現有甌北鎮五星電鍍基地和橋頭鎮外垟頭電鍍基地兩處基地,入駐電鍍基地的企業共36家,其中五星電鍍基地15家,外垟頭電鍍基地21家,僅占全縣89家電鍍企業總數的40.45%。在建的電鍍基地只有橋頭鎮外垟頭基地(二期)一處,該電鍍基地建成后,可解決部分電鍍企業入園問題,但仍不能滿足實際需要,大量企業仍分散在全縣各處。為了解決企業入園難和統一管理的問題,應加快電鍍基地建設,合理選址,在電鍍企業較集中的甌北鎮再建立電鍍基地,將分散各地的電鍍企業遷入基地,實施集中統一管理。基地內統一規劃廢水收集、輸送管線、廢水集中處理設施和安裝在線監測系統。

(4)積極探索新的處理工藝

現有電鍍廢水均采用化學沉淀法處理,從運行效果看,能基本滿足目前的廢水處理要求。但隨著行業發展及總量控制的要求,廢水處理效率要提高,必須采用新型高效的廢水處理工藝。尤其當《電鍍污染物排放標準》(GB21900-2008)實施后,對廢水的CODCr指標提出了要求,以永嘉縣現有的廢水處理工藝很難確保CODCr濃度達標排放,這也使探索新的處理工藝提上了日程。

(5)推行清潔生產

永嘉縣電鍍行業普遍存在設備簡陋、技術工藝較落后,管理水平不高、員工素質低,能源、資源消耗大等問題。傳統的電鍍工藝技術會產生大量有毒廢水,給環境造成了很大的污染。因此,推行清潔生產,采用綠色清潔的電鍍技術,減少生產中的“跑、冒、滴、漏”,減少有毒有害物質使用量,減少污染物的產生量和排放量勢在必行。從政府部門來講,要加強清潔生產培訓教育,對企業負責人廣泛宣傳清潔生產的概念、意義和必要性,宣講清潔生產審計程序和方法等,普及清潔生產意識,并對實施清潔生產的企業給予一定的政策優惠和資金補助。作為企業,則要對電鍍車間進行清潔生產改造,如改造現有工藝技術,采用自動化電鍍流水線;在鍍槽后面設置回收槽,回收鍍件帶出的鍍液;采用多級逆流漂洗和噴淋方法,減少廢水排放量等。

4 結語

本文以永嘉縣電鍍企業現狀為參照,從電鍍企業污染源控制技術上提出一些技術建議,并對未來的電鍍企業污染控制做出了前瞻,提出科學的綜合電鍍污水處理的技術方案以及統一規劃、統一管理的集中控制建議, 以求實現電鍍經濟效益和環境效益雙贏。工業是國家發展的命脈,而環境問題關系到可持續發展方針的實施,二者均不可偏廢。而選擇合理的處理方法,做到社會效益、經濟效益和環境效益的三統一,則是廣大電鍍行業工作者的共同愿望。

作者:翁良善,徐來 永嘉縣環境保護設計科學研究所

使用微信“掃一掃”功能添加“谷騰環保網”