印制線路板蝕刻液在線循環(huán)技術(shù)

摘 要:介紹了印制線路板蝕刻液在線循環(huán)技術(shù)的技術(shù)核心、工藝流程,以及技術(shù)的主要特點(diǎn),分析了 蝕刻液在線循環(huán)技術(shù)的經(jīng)濟(jì)性,以及在印制線路板行業(yè)的的應(yīng)用情況和推廣前景。

關(guān)鍵詞:印制線路板;蝕刻液;在線;循環(huán)技術(shù)

我國印制線路板行業(yè)(PCB)廢蝕刻液的處理方式, 目前主要是以末端治理為主,處理方法主要有氫氧化銅 沉淀法、與酸性蝕刻液混合生產(chǎn)硫酸銅法、硫酸銅電解 法等。以上技術(shù)普遍存在以下問題:

(1)普遍采取分散運(yùn)輸、集中處理的方式,在運(yùn) 輸過程中存在跑、冒、滴、漏的現(xiàn)象。據(jù)統(tǒng)計,運(yùn)輸損 失達(dá)3%~5%,對環(huán)境造成了污染;

(2)均需要向廢液里加入化學(xué)品,從而破壞了廢液 成分,無法循環(huán)使用;

(3)僅將銅元素回收利用,而對氨氮、氯離子、 硫脲等成分只采用中和處理后排放,既造成資源浪費(fèi), 又產(chǎn)生嚴(yán)重的二次污染。

1 印制線路板蝕刻液在線循環(huán)技術(shù)簡介

1.1 技術(shù)簡介

印制線路板蝕刻液在線循環(huán)技術(shù)是集精細(xì)化工、膜 技術(shù)、電化學(xué)、有色冶金、自動控制于一體的系統(tǒng)集成 技術(shù)。該技術(shù)的最大特點(diǎn)是銅離子無損分離、有用成分 完全回用、無廢液排放。

印制線路板蝕刻廢液在線循環(huán)技術(shù)的核心是蝕刻廢 液循環(huán)再生裝置,主要包括的關(guān)鍵技術(shù)有:1)隔膜萃取 分離技術(shù)/銅資源化技術(shù);2)蝕刻液組份調(diào)節(jié)技術(shù);3) 蝕刻廢液循環(huán)再生技術(shù);4)設(shè)備一體化技術(shù)。

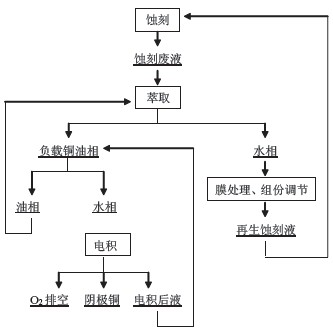

1.2 工藝流程(見圖1)

|

| 圖1 工藝流程 |

該技術(shù)采用 溶劑萃取+膜處理 +電積法實(shí)現(xiàn)蝕刻 廢液再生處理和 銅離子的回收。系 統(tǒng)先采用萃取的 方式實(shí)現(xiàn)蝕刻廢 液中銅離子的無 損分離,萃余液經(jīng) 膜處理和組分調(diào) 節(jié)后回用于生產(chǎn); 分離出來的銅離 子用硫酸反萃得 到硫酸銅,然后通過電解硫酸銅產(chǎn)出陰極銅,實(shí)現(xiàn)銅的回 收。整個工藝包括蝕刻液、電解液、萃取劑三個閉路循環(huán)。

1.3 主要設(shè)備流程

該技術(shù)通過各操作單元的有機(jī)連接,組成了一個封 閉式的在線循環(huán)再生系統(tǒng)。

1.4 技術(shù)主要特點(diǎn)

(1)無損分離銅,無廢液排放 該技術(shù)采用萃取的方法,不破壞蝕刻液原有的組成 成分,蝕刻廢液可得以完全回用。

(2)萃取效率高 該技術(shù)采用適于氨性條件下的高效萃取劑,該萃取 劑對銅萃取選擇性好,水相和油相間雜質(zhì)轉(zhuǎn)移少,萃取 和反萃取速度快,使用壽命長,再生蝕刻液性能穩(wěn)定。

(3)設(shè)備占地面積小 該技術(shù)采用多級萃取工藝,與普通單級萃取工藝相 比,設(shè)備占地面積減少40%,廢液中銅含量可在1~150g/L 范圍內(nèi)無級調(diào)整,當(dāng)蝕刻廢液產(chǎn)生量在30~300噸/月范 圍內(nèi)時無需更換設(shè)備和增加占地面積。

(4)再生蝕刻液性能優(yōu)良 該技術(shù)專門針對再生蝕刻液開發(fā)了相對應(yīng)的配方, 實(shí)現(xiàn)了蝕刻廢液的完全回用,保證了再生蝕刻液的性能 穩(wěn)定。

(5)產(chǎn)品附加值高 該技術(shù)實(shí)現(xiàn)了蝕刻廢液的完全回用,減少了企業(yè)購 買蝕刻液的費(fèi)用,產(chǎn)品銅純度在99.96%以上,達(dá)到國家 一級陰極銅標(biāo)準(zhǔn)。

(6)自動化程度高 該技術(shù)實(shí)現(xiàn)了設(shè)備的自動化控制。

1.5 技術(shù)經(jīng)濟(jì)分析(見表1)

| 表1 蝕刻液在線循環(huán)技術(shù)與傳統(tǒng)硫酸銅工藝經(jīng)濟(jì)指標(biāo)對比 |

|

從表1可以看出,蝕刻液在線循環(huán)技術(shù)能產(chǎn)出陰極銅 和再生液,產(chǎn)品附加值高;而傳統(tǒng)的硫酸銅工藝產(chǎn)品附 加值低,且有大量廢液外排,污染治理費(fèi)用高。

2 蝕刻液在線循環(huán)技術(shù)在印制線路板行業(yè)的應(yīng)用

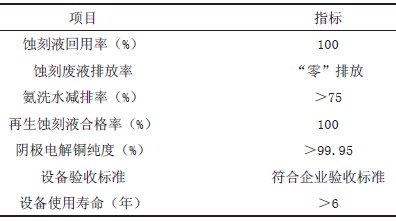

蝕刻液在線循環(huán)技術(shù)已成功應(yīng)用于廣東五洲、富士 康、訊通、宏俐、騰達(dá)豐、啟利達(dá)、勝宏、勝華,江蘇 瀚宇博德、聯(lián)昆,上海昆穎,福建奕全、南華,浙江舜 科等多家線路板企業(yè),已連續(xù)工業(yè)化應(yīng)用2~3年。有關(guān) 工程運(yùn)行證明,采用蝕刻液在線循環(huán)技術(shù),整個工藝流 程無廢液、廢氣產(chǎn)生,再生蝕刻液性能穩(wěn)定,產(chǎn)出的副 產(chǎn)品銅含量達(dá)99.96%以上,主要性能指標(biāo)如表2所示。

| 表2 主要性能指標(biāo) |

|

蝕刻液在線循環(huán)技術(shù)在印制線路板行業(yè)的應(yīng)用工程 實(shí)例簡介如下:

(1)深圳市五洲電路集團(tuán)蝕刻液在線循環(huán)系統(tǒng)(見圖2)

|

| 圖2 深圳市五洲電路集團(tuán)蝕刻液在線循環(huán)系統(tǒng) |

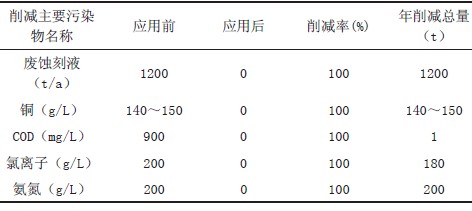

項目概況為:占地面積90m2;廢水處理量100噸/月; 工程總投資340萬元,其中設(shè)備投資260萬元;運(yùn)行費(fèi)用 180萬元/年;水耗1300噸/年;電耗35萬度/年;藥耗110 萬元/年;投資回收年限為1年。

項目投運(yùn)后的經(jīng)濟(jì)凈效益為320萬元。氨洗水減排 75%,蝕刻廢液“零”排放,優(yōu)于國家“Ⅰ級A”排放標(biāo) 準(zhǔn);項目被評為國家重點(diǎn)環(huán)境保護(hù)實(shí)用技術(shù)示范工程。

項目的環(huán)境效益見表3。

| 表3 項目的環(huán)境效益 |

|

(2)深圳市新華電子有限公司蝕刻液在線循環(huán)系 統(tǒng)(見圖3)

|

| 圖3 深圳市新華電子有限公司蝕刻液在線循環(huán)系統(tǒng) |

項目概況:廢水處理量120噸/月;工程總投資350 萬元,其中設(shè)備投資280萬元。設(shè)備2008年2月投入運(yùn) 行,實(shí)現(xiàn)了蝕刻廢液“零”排放,累計處理蝕刻廢液 4800噸,回收銅600噸,削減氨氮外排約1000噸,減少 COD外排5噸。

(3)勝宏科技(惠州)有限公司蝕刻液在線循環(huán)系統(tǒng)(見圖4)

|

| 圖4 勝宏科技(惠州)有限公司蝕刻液在線循環(huán)系統(tǒng) |

項目概況:廢水處理量150噸/月;工程總投資380 萬元,其中設(shè)備投資290萬元;設(shè)備2008年3月投入運(yùn) 行,實(shí)現(xiàn)了蝕刻廢液“零”排放, 累計處理蝕刻廢液 6000噸,回收銅750噸,削減氨氮外排約1200噸,減少 COD外排6噸。

(4)瀚宇博德科技(江陰)有限公司蝕刻液在線 循環(huán)系統(tǒng)(見圖5)

|

| 圖5 瀚宇博德科技(江陰)有限公司蝕刻液在線循環(huán)系統(tǒng) |

項目概況:廢水處理量300噸/月(一期工程);工程總投資700萬元,其中設(shè)備投資560萬元;氨洗水減排75%, 蝕刻廢液“零”排放,達(dá)到國家“Ⅰ級A”排放標(biāo)準(zhǔn)。

(5)其他應(yīng)用實(shí)例

蝕刻液在線循環(huán)系統(tǒng)工程的其他應(yīng)用實(shí)例及其廢液 處理規(guī)模如下:富士康集團(tuán)富葵精密組件(深圳)有限 公司80噸/月、江蘇聯(lián)昆電子科技有限公司200噸/月、昆 穎電子有限公司150噸/月、廣州市番禺啟利達(dá)電子有限 公司60噸/月、深圳萬基隆電子科技有限公司80噸/月、深 圳市寶安區(qū)松崗宏俐電子廠110噸/月、浙江舜科電子有限 公司50噸/月、東莞榮貿(mào)電子有限公司70噸/月、佛山市高 明區(qū)中信華電子有限公司45噸/月、福建奕全電子有限公 司65噸/月、深圳市騰達(dá)豐電子有限公司55噸/月、深圳恒 寶士線路板有限公司50噸/月、深圳市中信華電子有限公 司50噸/月、梅州市達(dá)富多層線路板有限公司40噸/月、寶 安區(qū)松崗訊通電路板廠140噸/月、威爾高電子有限公司70 噸/月、瑞聯(lián)電路板(深圳)有限公司80噸/月、福建莆田 南華電路板有限公司60噸/月。

3 結(jié)語

國內(nèi)目前共有線路板生產(chǎn)企業(yè)3000多家,其中珠三 角地區(qū)有1500多家,已安裝蝕刻液循環(huán)再生系統(tǒng)的不足 1.5%,市場前景非常廣闊。如果印制線路板蝕刻液在線 循環(huán)技術(shù)能在整個PCB行業(yè)得以推廣,則每年可回收銅 60多萬噸,回用再生蝕刻液500多萬噸,直接經(jīng)濟(jì)效益 在400億元以上;每年可減少蝕刻工序氯化銨使用量100 萬~150萬噸、氨使用量200萬~250萬噸,能大幅降低 PCB廠蝕刻生產(chǎn)線生產(chǎn)成本;每年可減少氨氮排放200多 萬噸、COD排放4000噸,大幅降低PCB企業(yè)的廢棄物排放 量,從而具有良好的社會、環(huán)境和經(jīng)濟(jì)效益。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”