甲醇廢水高溫汽提焚燒處理實例

一、項目背景

大慶油田化工有限公司甲醇分公司工業廢水處理站建于1990年,是原6萬噸/年甲醇裝置的配套項目,原設計處理能力為120t/d。1992年完成了系統的改造擴建工程,處理能力增加為200t/d(COD<l0000mg/L)。廢水處理工藝采用上海師范大學的嗜甲基菌生化處理方法,處理后外排水水質指標為COD<150mg/L。隨著企業的不斷發展,1998年該公司新建的一套10萬噸/年甲醇裝置投入運行,2000年原6萬噸/年甲醇裝置擴建至10萬噸/年。雖然這兩套10萬噸/年甲醇裝置均采取了較為先進的生產工藝,而且甲醇廢水中的COD指標都小于原6萬噸/年甲醇裝置,但由于來水總量增加到16m3/小時,而且來水COD指標經常在2000mg/L—7000mg/L間波動,因此對廢水站產生巨大的壓力。從2005年9月開始,廢水處理站出水超標現象愈發嚴重,成為困擾分公司環保達標的瓶頸問題。經分析造成這種現象的原因有以下幾個方面:一是來水總量超設計值,使廢水在站內停留時間縮短;二是兩套甲醇裝置在合成催化劑使用末期時產生副產物增多,殘液中的高級醇、烴及雜質難以除去;三是廢水站氣浮池氣浮效果差;四是原有200m3二曝池因為泄漏,2000年以后已經處于廢棄狀態,使廢水在站內停留時間縮短;五是加藥不連續,對加藥的調節性差。

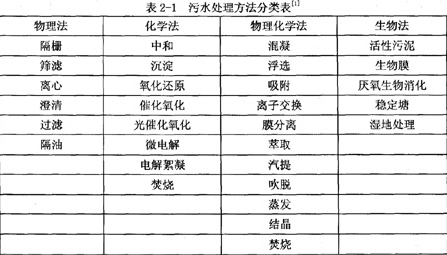

該公司甲醇工業廢水水質情況及分公司現有的設備條件,采用汽提+焚燒方法對甲醇工業廢水進行預處理在理論上是可行性的,而其它方法基本不具備條件。

|

工藝基本條件:

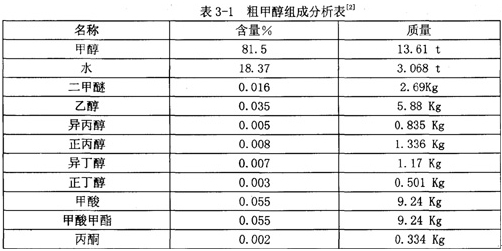

粗甲醇為甲醇精餾工序的原料,以天然氣為原料的粗甲醇產品中其主要成分如下(以10萬噸甲醇裝置為例,合成條件為5Mpa以下,290℃以下,銅鋅催化劑):

|

甲醇車間是該公司2001年經擴產改造達到10萬噸/年甲醇的一套生產裝置,原設計上是將甲醇廢水送汽提塔處理,再返回除鹽水裝置經再處理后作為除鹽水使用,但實際使用情況表明,經汽提塔處理后的甲醇廢水,其原有的高碳醇在轉化條件下不能全部分解,由此使轉化爐管上部的轉化催化劑易結碳,對轉化催化劑造成長期不利的影響,因此該流程一直未投用,甲醇廢水一直直接送廢水處理站處理達標后排放。由于一甲裝置上具有汽提設備,因而具備了采用汽提技術的首要條件:轉化爐是我們轉化工序的關鍵設備,一直處于使用狀態,且爐溫及殘氧均滿足采用焚燒方法處理廢水的使用條件,因此從設備基本條件分析,采用“汽提+焚燒”的處理方法是可行的。

通過對比表3-1和表3-2數據可以看出,一甲醇裝置的粗甲醇中異丁醇和正丁醇的含量要高于所查資料中所述含量。

|

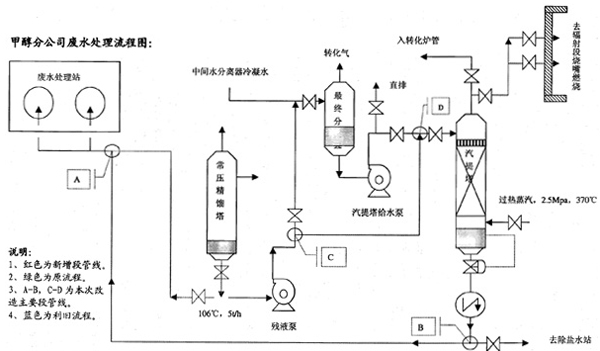

2006年4月我們實施了該項技術改造,將精餾甲醇廢水原流程進行改造,將其引到一甲醇汽提塔處理,在保持一甲醇裝置蒸汽系統平衡的前提下,將一部分過熱蒸汽通入汽提塔內,對殘液進行汽提處理,汽相從塔頂送轉化爐輻射段燃燒,塔底液相廢水送廢水 處理站再處理,并定時定點監測汽提塔進出口主要污染物濃度變化情況。

改造流程投用后,為確定汽提塔適宜的操作參數,我們決定采取分步試驗的方法,首先采用溫度為150℃,操作壓力0.54Mpa的操作條件進行試驗,之后根據取樣分析情況將這兩項指標進行逐步調整、優化參數,最后確定了一個適宜的操作指標。

1.本次改造投入:10m3/h,揚程100米泵兩臺(利用原設備基礎和電力配置),20#φ50無縫鋼管300米,DN50閥門5只,DN50彎頭20個,DN50法蘭10片(包括保溫),利用轉化爐的高溫和殘氧條件,不需要新增燃燒設施。合計總投資約4萬元。改造詳細流程和變更情況見后附圖。

|

2.物料消耗:蒸汽:(2.5Mpa,370℃)1.5t/h

3.運行參數:P=0.36Mpa,T=140℃

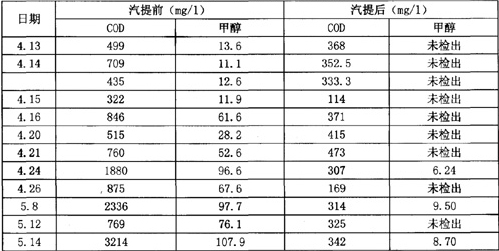

4.實際運行效果:本甲醇廢水預處理流程自06年4月下旬投用運行至今,處理情況良好,尤其是在06年5月份廢水處理站處于檢修時,該處理流程發揮了更大的功能,經汽提塔處理后的廢水基本達到外排水標準,具體情況見下表。

|

從上表可以看出,改造后,進廢水處理站的污水主要污染物濃度穩定在一個相對非常穩定的低濃度狀態,以前出現的大幅度波動和高濃度沖擊的情況完全消失,保證了廢水處理裝置的正常工作和處理效果,對我公司外排污水水質起到了關鍵的作用,對地區環境保護作出了貢獻。

結論

本次改造,延長了污水處理流程,提高污水處理裝置的緩沖能力、抗沖擊能力,大幅度提高了污水排放合格率。本次改造的成功實施,打破了傳統的甲醇工業污水處理模式,使大家從一個新的角度認識到污水處理技術應用的廣泛性。值得甲醇工業企業或產生低濃度有機工業污水企業借鑒。

使用微信“掃一掃”功能添加“谷騰環保網”