煙氣排放分析在污泥焚燒裝置中的應用

導讀:國內煙氣排放分析中SO。樣品預處理系統設計。樣品預處理,煙氣排放分析在污泥焚燒裝置中的應用。

關鍵詞:煙氣排放分析,樣品預處理,污泥干化焚燒

1、 工藝簡介

上海石洞口污水處理廠設計處理污水量為40×104m3/d,處理工藝采用具有脫氮除磷功能的一體化活性污泥法,處理對象為城市污水。

干化段采用流化床干化工藝,設計處理量為213噸/天,將機械脫水后含水率70%左右的濕污泥干化至10%以下。經過干化的污泥顆粒通過機械輸送進入焚燒系統。干污泥顆粒在焚燒過程中產生的SO2由加入焚燒爐內的石灰石進行反應,以求把SO2降低到一定濃度以下。

焚燒煙氣自鍋爐尾部煙道出口進入煙氣凈化裝置,煙氣凈化采用半干法噴淋塔和布袋除塵器組合運行,凈化后的煙氣經在線分析H2O、O2、SO2、含塵量等參數后,經引風機送入煙囪排入大氣。

2、 原在線分析系統構成、測量原理及應用狀況

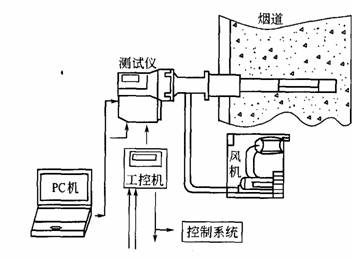

裝置自2004年年底建成投產后,含塵量、H2O、O2在線分析儀工作基本正常,但是SO2在線分析儀始終工作不正常。(其安裝示意圖見圖1)

原紫外吸收法測量SO2的在線分析儀安裝在煙道上,探頭插入煙道中,它由分析儀、現場工控機、凈化空氣吹掃系統等部分組成。分析儀完成SO2濃度測量,經過RS232口傳至現場工控機,進行數據采集、處理、存儲。凈化空氣吹掃系統向測試儀探頭中不斷吹掃,以保持測試儀探頭中鏡片的清潔。

分析儀的光學系統主要由發射和接收兩大部分組成,包括光源、透鏡、角反射器、狹縫和多道光譜儀等。光源發出的光經過透鏡直接射入煙道中,通過煙氣吸收后經角反射器返回,由光二極管陣列檢測器CCD接收。CCD檢測器將光信號轉變為電信號,電信號經前置放大器放大后送入高速信號采集A/D和CPU處理單元,采用適當的算法對其進行處理得到SO2分析結果。

圖1

該原理的SO2分析儀在我廠投用后,一直工作不正常,經反復調試及查閱原廠商技術文件,總結SO2分析儀投用不正常原因如下:

2.1 原SO2分析儀為插入式紫外原理分析儀,該儀器的光學部件、電路部件直接安裝在煙道上,安裝點位置距離引風機過近,引風機運轉時SO2分析儀附近的震動比較大,影響了分析儀光學系統工作的穩定性,造成分析儀數據不穩定。

2.2 引風機啟動后,煙道內部的壓力為負壓,且壓力隨著焚燒爐工況的變化存在波動,而壓力的波動對原SO2分析儀的影響較大,讀數始終無法穩定。

2.3 為了防止粉塵對光學部件的污染,原SO2分析儀設計有插入式陶瓷過濾器。該過濾器安裝于煙道內部,清潔及維護不方便,當有微小的粉塵顆粒透過過濾器進入測量氣室內部時,無法清除,勢必造成測量偏差。,樣品預處理。

2.4 SO2分析儀所有部件直接安裝于煙道上,拆卸不便。測量偏差后的重新標定及深入檢查判斷故障點比較麻煩,維護難度大。

3、 SO2在線分析系統的改進方案

經以上分析,原分析儀測量的不正常主要是由于分析儀安裝于震動的被測管道上以及被測介質壓力的不穩定引起的,因此考慮選用抽取式在線分析儀取代原來的管道安裝式分析儀。

3.1 取樣點位置

鑒于在引風機入口取樣處存在負壓波動,且引風機的震動對SO2分析儀有較大影響,經技術論證,將取樣點的位置挪至煙囪上,選擇在煙囪的中部稍靠下區域取樣(見圖2),該取樣點的選擇避開了引風機的震動,且煙氣的流速及壓力均已十分穩定。一般認為,在大多數氣體和液體管線中,從產生良好混合的湍流位置上取樣,可保證樣品真正具有代表性。因此,重新選型并安裝了新的取樣裝置。新的取樣裝置的取樣管要深入到煙囪內部中心位置,為取到有代表性的樣品提供了保障。

圖2

3.2 取樣裝置

取樣裝置的核心是電加熱型取樣探頭,它由電加熱恒溫型陶瓷過濾器、溫度控制器、反吹控制器等設備構成,該過濾器能將煙囪內粒徑大于2um的粉塵顆粒有效濾除。定時控制的反吹裝置定期反吹過濾器的內外表面,保證濾芯的清潔。

4、 在線分析儀表選型

目前國家環保標準推薦的分析方法有如下一些:

抽取式連續監測:

二氧化硫(SO2)——紫外熒光法、非分散紅外吸收法(NDIR)

氮氧化物(NOx)——化學發光法、非分散紅外吸收法(NDIR)

現場連續監測:

紅外或紫外吸收法(非分散紅外分析儀和紫外分光光度計)

國內煙氣排放分析中SO2的測量,絕大多數采用直接抽取法配套非分散紅外分析儀(NDIR)實現。直接抽取采樣法煙氣由隔膜泵抽吸,經過粗過濾除塵、加熱保溫管線傳送,再經冷凝除濕、細過濾除塵、流量調節等預處理裝置后送入分析儀進行分析。由于煙塵和水汽已從取樣氣中除去,所以分析儀的工作相對穩定可靠,技術比較成熟。NDIR分析儀工作原理及特點文獻資料眾多,在此不再敷述。

5、 樣品預處理系統設計

煙氣在線分析儀能否用好,取決于樣品系統的完善程度和可靠性。分析儀無論如何復雜和精確,分析精度也要受到樣品的代表性、實時性和物理狀態的限制。在現場應用中,由于各種環境條件的局限性,樣品預處理系統往往是整個在線分析系統所面對的主要矛盾。事實上,樣品預處理系統在實際使用中遇到的問題往往比分析儀還要多,樣品系統的維護量也往往超過分析儀本身。

5.1結合SO2氣體的理化特點,在線SO2分析時,樣品預處理系統的設計必須注意以下問題

① SO2易溶于水(約為1:40),樣品預處理過程中冷凝水的存在和積存會使SO2大量溶解,造成分析結果嚴重偏低,無法測量出煙氣中的SO2真實含量。

② SO2溶解于水生成亞硫酸,進一步氧化反應可生成硫酸,亞硫酸及硫酸均為腐蝕性液體,會腐蝕樣品預處理系統中的管線、閥門、流量計等設備,造成預處理及分析儀工作不正常。

③ 針對污泥焚燒煙氣中SO2氣體分析的特點,需要針對性地設計樣品預處理系統,改造后的樣品預處理及分析流程如下(見圖3):

圖3

5.2 樣品預處理及分析流程說明

①采樣氣體柜外預處理

被分析的煙氣在煙道內部首先通過前置預過濾器進行一次過濾,一次過濾后的樣品氣體進入戶外型采樣探頭,再經探頭內部孔徑細到2μm的陶瓷過濾器進行二次過濾。采樣探頭帶有電加熱器,可以使過濾器件和樣氣溫度始終保持在100℃以上,防止采樣氣體中的水汽冷凝,粉塵結塊,防止探頭和管線堵塞。采樣氣經過濾后,成為較純凈的混合煙氣進入輸送管線,最終到達分析儀表柜。

②采樣氣體柜內預處理

到達分析儀表柜的采樣氣體經過脫水冷凝器,混合煙氣被急速冷卻到5℃,煙氣中的水分會充分析出,脫掉的水分經蠕動泵排走。發表,樣品預處理。此時,采樣氣體成為露點為5℃的干氣,再經過孔徑為0.1μm的精細過濾器,進一步除去粉塵顆粒,使采樣氣體成為無塵、無水、流量穩定的氣體。

③樣品分析

經過針閥流量計調節采樣氣體流量后,進入SO2分析儀測定采樣氣體中SO2的濃度,并將測量結果以4~20mA模擬或數字信號輸出。

小結:樣品預處理過程采用直接加熱抽取技術,對采樣氣體的取樣、輸送全過程進行加熱控制,確保采樣氣體中的水分不冷凝,SO2氣體的含量不失真。所有與采樣氣體接觸的部件均選用PTFE材料或其它耐腐蝕合金材質,確保系統部件不被腐蝕。又考慮到污泥焚燒系統中小顆粒粉塵濃度比較高,因此采用多級過濾方式,充分過濾掉采樣氣體中的小顆粒粉塵,使采樣氣體中粉塵顆粒大于0.1μm的固態雜質被濾除,保證了采樣氣體的潔凈度滿足分析儀的要求。

5.3 標定系統

分析儀器的標定及定期檢查是保證分析結果的準確性和可靠性的重要日常維護工作之一。在線分析儀器在現場長期運行過程中,一般會存在或多或少的零點漂移現象,為確保系統分析精度同時降低日常維護工作量,系統中設計了自動標定功能。

5.3.1自動標定分為兩種控制方式:

① 由PLC定期發出校準信號,指揮相關電磁閥完成(周期48小時,可調)

當PLC程序執行校準的過程中,分析儀自身系統判斷測量信號異常時(標準氣濃度信號量程超出分析儀出廠時標定的范圍或標準氣壓力過低過高),則PLC終止標定程序,關閉標準氣電磁閥,同時輸出報警信號。等到信號恢復正常或人工排除故障后,分析儀自動恢復運行。

② 支持人工不定期校準,由維護人員定期進行

5.3.2自動標定功能執行時,分析系統在PLC和SO2分析儀的控制下,順序執行以下動作:

①采樣電磁閥切旁路,抽氣泵停止運行,系統停止進樣,分析儀測量數據輸出信號保持。

②零點氣電磁閥開啟,判斷進表氣體壓力,若壓力正常,進入延時等待數據穩定過程。

③零點氣體讀數穩定后,分析儀完成零點標定。

④零點氣電磁閥關閉,滿量程氣電磁閥開啟,判斷進表氣體壓力,若壓力正常,進入延時等待數據穩定過程。

⑤滿量程氣體讀數穩定后,分析儀完成滿量程標定。

⑥滿量程氣電磁閥關閉,采樣電磁閥開啟,抽氣泵啟動,采樣氣體重新進入分析系統分析,延時等待數據穩定。

⑦采樣氣體分析結果數據穩定后,分析儀解除輸出信號保持,輸出實時測量結果。

5.3.3自動校準控制中需注意的問題:

①參考制造商的推薦標定周期,過于頻繁的標定并不必要。

②自動標定時延時等待數據周期需現場試驗確認,并需要定期檢查調整。延時等待時間過長,增加了標準氣的消耗量,時間過短,標定數據不準確。

③標定過程中,分析儀的輸出信號采用了保持標定前分析數據的方式。這樣,在標定過程中系統輸出信號無階躍波動,避免了對環保監測和工藝控制的影響。

④人工需定期檢查標準氣余量、標準氣輸出壓力,并且定期手動標定,以檢查核實自動標定結果。

5.4 自動控制系統

為了提高樣品預處理系統的可靠性,降低維護工作量,系統中還設計了以下自動控制回路:

① 采樣探頭自動反吹控制

采樣探頭的反吹由PLC控制,控制方式分為定時反吹、流量低反吹和手動反吹三種方式。發表,樣品預處理。發表,樣品預處理。定時反吹和流量低反吹由PLC判斷并執行,手動反吹則支持維護人員維護保養時手動控制。

② 采樣氣體含水聯鎖保護

樣品預處理系統中安裝有水分報警器,當采樣氣體中的水分含量高時,系統停止進樣,防止帶有水分的樣氣進入分析儀表內部,損壞分析儀。系統停止進樣后,PLC發出系統報警信號,通知有關人員排查原因。

③ 采樣氣體流量低控制及報警

當采樣氣體流量計檢測到樣氣流量低時,PLC會自動啟動反吹控制,執行反吹動作。反吹結束后,如果流量恢復正常,則系統投入正常運行。如果流量仍然偏低,則停止進樣,并輸出系統報警信號,通知有關人員排查原因。

④ 工藝布袋除塵器故障聯鎖控制

當工藝裝置的布袋除塵器系統故障或煙氣跨過除塵器切換到旁路管道直接進入煙囪時,煙氣中的粉塵含量會急劇升高。為避免突然增加的大量粉塵給在線分析系統帶來不利影響,PLC將分析系統切換到旁路狀態,停止進樣,并輸出系統報警信號。

6、 投用對比測試

改造后的SO2分析儀2009年投入運行,已平穩運行近兩年,系統運行穩定正常,分析結果與其它分析方式分析出的結果基本一致,測量誤差在可接受的范圍內。發表,樣品預處理。

| 測試時間 | Testo 350便攜分析(年度強檢) | 在線SO2分析儀 | 誤差(%) |

| 2010-1-9 | 125 | 129 | 3 |

| 2010-1-10 | 60 | 51.6 | 14 |

| 2010-1-12 | 78 | 69 | 12 |

| 2010-1-13 | 79 | 70 | 11 |

| 2010-1-14 | 207 | 196 | 5 |

| 2010-1-15 | 193 | 187 | 3 |

| 2010-1-18 | 110 | 97.8 | 11 |

| 2010-1-19 | 203 | 200 | 1.5 |

| 2010-1-20 | 277 | 250(滿量程) | 無法比較 |

| 2010-1-22 | 65 | 62 | 5 |

| 平均 | 7 |

7、 結束語

污泥焚燒裝置中在線分析儀表的應用需要從設備的選型、取樣位置、安裝位置、整套系統設計等多角度考慮。發表,樣品預處理。改進后的SO2分析系統較好的適應了污泥焚燒裝置的工藝流程特點,分析系統的穩定運行不僅實現了污染物排放的連續檢測,而且利用其穩定的測量信號,還可以通過DCS焚燒爐控制系統控制石灰石的加注量,體現了一定的經濟和社會效益。

參考文獻:

王森在線分析儀器手冊化學工業出版社2008

王森儀表工試題集在線分析儀表分冊化學工業出版社2008

美羅伯特E 謝爾曼著 過程分析儀樣品預處理技術 化學工業出版社 2004

國家環境保護行業標準HJ/T 75-2007固定污染源煙氣排放連續監測技術規范

使用微信“掃一掃”功能添加“谷騰環保網”