東日電源廠鎘鎳廢水處理實例

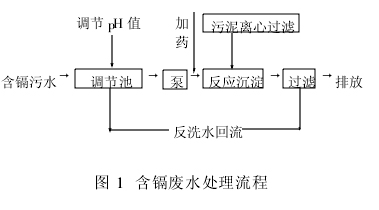

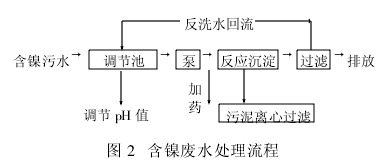

東日電源廠鎘鎳廢水處理采用調節—混凝—沉淀—過濾工藝處理電池生產過程產生的高pH值鎘鎳污水,處理后水達到國家排放標準,工藝流程簡單,投資少。

東日電源廠是生產高能量鎘鎳電池的專業廠家。在電池生產浸漬、化成等過程中都有金屬鎘、鎳離子從廢水中排出。含鎘廢水主要來自化成負極車間,污水量40 m3/ d, Cd2+濃度0.5~3 mg/ L, pH=11~14。含鎳廢水主要來自浸漬、化成車間,污水量100 m3/d,Ni2+濃度0.5~40 mg/L,pH=10~14。鎘、鎳離子均是國家污水排放標準中第一類禁止隨意排放的污染物,由于它能在環境和動植物體內蓄積,對人體健康產生長久不良影響,因此含有此類物質的污水,不分行業和排放方式,也不分受納水體的功能和類別,其最高允許排放濃度Cd2+<0.1mg/L,Ni2+<1.0 mg/L。但鎘、鎳是一種比較昂貴的金屬,合理地回收利用可以大大降低污水處理成本,因此有必要針對上述情況制定出一套高效、經濟的廢水處理方案。

1工藝流程確定

氫氧化物沉淀法是處理鎘、鎳污水的基本方法,在堿性條件下,鎘、鎳均可生成難溶、穩定的沉淀物。據有關此類污水不同pH值條件下處理統計數據顯示,pH值大于10時,此類離子的氫氧化物沉淀較完全,處理最有效[1]。從原水水質情況看,污水的pH值均大于10,因此采用氫氧化物沉淀法處理廠內污水成為必然。

污水處理的效果很大程度上取決于沉淀物的分離效率,由于在高pH值狀態下形成的鎘、鎳氫氧化物沉淀呈膠體狀,難于沉降和過濾。通過連續投加沉淀劑可提高沉渣的沉降速度,從而使沉淀效果大為改善。

通過對污水水質和污水排放特點的分析,確定如下工藝流程:

2工藝設備及主要構筑物設計參數

2.1調節池

調節水量、pH值,各兩座交替使用,Ni2+污水:V=2×(3 m×7 m×2 m),有效容積為40 m3/座Cd2+污水:V=2×(1.7 m×7 m×1.8 m),有效容積為21 m3/座

2.2加藥系統

混凝劑采用強陰離子型聚丙烯酰胺PH-PAM-1干粉,PAM用量5 mg/L,由玻璃鋼溶藥攪拌機配制成0.25%的溶液,用計量泵投加,加藥量78L/h。

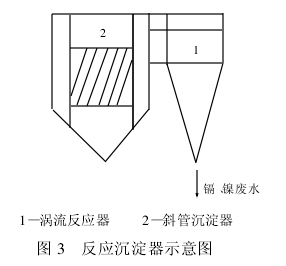

2.3反應沉淀

混合設備采用管式靜態混合器,三單元,DN100mm。反應沉淀器為該工藝關鍵設備,它是我院自行開發的鋼制渦流反應斜管沉淀一體化設備,其構造如圖3所示,水流由反應器低部進入,旋流而上,由于旋流速度和上升速度逐漸降低,因而速度梯度G逐步降低,有利于絮凝體進一步增大,具有停留時間短,容積小,造價低的特點。沉淀器中的斜管加大了過水斷面的濕周,減小了水力半徑,使雷諾數Re大為降低,而弗勞德數大為提高,減小了沉淀時間,增加了沉淀效率。

渦流反應器:Φ1 400 mm,反應時間t=6.55min。

斜管沉淀器:Φ2 600mm,斜管長度1 000 mm,顆粒沉降速度0.4 mm/s,清水區上升流速3 mm/s,沉淀時間4.75 min。

2.4過濾

鋼制高效快速纖維球精細過濾器,機械攪拌反沖洗。Φ1000 mm,Q=20 m3/h,反沖洗歷時10 min,去除率96%。

2.5污泥處理

污泥經WL-200型臥式螺旋卸料過濾機脫水后,濾液回流至調節池,污泥外運回收鎘、鎳。

3結論

東日電源廠鎘鎳污水治理工程1994年11月完成設計,1995年6月安裝完畢,同年8月經運行調試合格后交甲方投入三班制運行至今,多年的運行結果證明,整個系統設計合理,工藝流程簡單,主體設備占地面積小,操作維修方便,運行穩定。處理后水中鎘、鎳離子含量均達到國家規定的排放標準,并通過當地環保部門的驗收。東日電源廠鎘鎳污水治理工程總投資86萬元,運行費用0.15元/t。工程小結如下:

(1) pH值較高時(pH值大于10)可利用氫氧化物沉淀法從廢水中直接去除鎘和鎳。適量投加混凝劑改善顆粒的沉降性能后再過濾,可大大提高出水水質。同碳酸鹽和硫化物沉淀法相比,具有較高的經濟性和可操作性。

(2)不管采用何種處理技術,通過良好的車間內部管理和改進生產工藝減少含鎘、鎳污染量就能減少處理量和運行費用。

(3)調節池中調節pH值通過加氫氧化鈉或氫氧化鈣來控制,經過運行比較,氫氧化鈉易于儲存和投放,價格高。氫氧化鈣法則使處理后水中鎘、鎳的濃度更低。

使用微信“掃一掃”功能添加“谷騰環保網”