微電解- UBF- CASS 工藝處理制藥廢水

河北某藥業公司是從事生物制藥的專業化企業 , 在生產過程中排放出一定量的廢水。廢水實行清污分流 , 分為高濃度和低濃度兩股廢水。根據其水量、水質特點 , 我們開發一套高效、低耗的組合處理工藝技術 , 并取得了成功的應用。

1 廢水水質、水量及處理要求高濃度廢水設計日處理量為 60m 3 , 其 pH 為 3 ~ 4 ; COD Cr 為 10 000 ~ 12 000mg/L ; BOD 5 為2 500 ~ 3 000mg/L ; SS ≤ 500 mg/L 。低濃度廢水排放量為 60 m 3 /d , pH 為中性 , COD Cr 為 800 ~ 1 000mg/L 。廢水處理后執行《污水綜合排放標準》 (GB8978 — 1996) 二級標準 , pH 為 6 ~ 9 , COD Cr ≤ 300mg/L , SS ≤ 150mg/L 。

2 廢水處理工藝

2.1 處理工藝分析

就該生產廢水水質而言 , 廢水呈酸性 , 有機污染物濃度較高 , 存在一定量難生物降解物質 , 懸浮物濃度較高 , 含有一定量的色度。其水量雖小 , 但間歇排放沖擊負荷較高 , 給生物處理帶來一定難度 , 另外還有一定量的低濃度廢水。針對以上特點 , 其設計思路為 : ① 清污分流 , 將高濃度廢水經合并預處理后再與低濃度廢水混合處理。 ② 采用微電解反應、石灰乳中和、隔油沉淀作為生產廢水預處理措施 , 可達到降解高分子有機物、脫色、中和、破乳去除懸浮物等目的。 ③ 經預處理的生產廢水 , B/C 已基本符合生化進水條件。生化工藝首先采用能耗低、啟動快的厭氧復合床反應工藝 , 去除大部分有機污染物 , 后續與低濃度廢水混合采用以 CASS 工藝 ( 循環式活性污泥工藝 ) 為核心的好氧工藝 , 適用于季節性生產 , 可有效去除溶解性有機污染物質 , 使廢水達標排放。

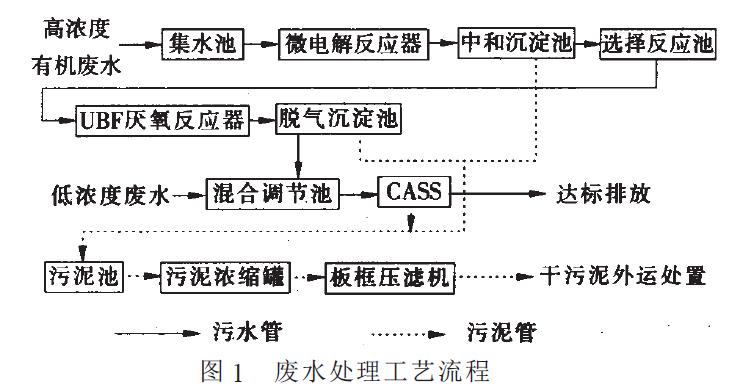

2.2 廢水處理工藝流程

廢水處理工藝流程見圖 1 。

生產過程中產生的高濃度有機廢水匯入集水池 , 由泵提升進入微電解反應器 , 降解大分子有機物 , 提高生化性能 , 然后進入中和沉淀池固液分離后進入選擇反應池與回流污泥混合 , 再用泵提升進入 UBF 厭氧復合床反應器 , 廢水中的有機污染物在厭氧條件下得到降解 , 厭氧出水經脫氣沉淀后流入混合調節池。低濃度廢水也匯入其中 , 再用泵提升進入 CASS 反應器 , 經進一步好氧生化降解沉淀處理后達標排放。

3 主要構筑物及設備設計

3.1 微電解反應器

它是基于電化學反應的氧化還原、電池反應產物的絮凝、鐵屑對絮體的電富集、新生絮體的吸附以及體層過濾的綜合作用。其原理為 : 鐵屑是鐵碳合金 , 在廢水中形成微原電池。碳的電位高 , 形成無數微陰極 , 鐵的電位低 , 成為微陽極 , 自動發生微電解反應 , 在酸性條件下, 電極反應產生具有良好的化學活性 , 新生態的 Fe 2+ 和 Fe 3+ 具有非常好的絮凝性 , 對 SS 和其它污染物有較高的去除效果。設計采用Φ 1 500 mm × 4 200 mm 微電解反應器 1 臺 , A3 型鋼結構 , 內襯樹脂防腐。內填鐵碳填料 , 體積比為 1 ∶ 1 , 穿孔 PVC 板支撐, 下進水 , 上出水 , 并通入空氣以防止填料板結并具有輔助氧化作用。

3.2 中和沉淀

中和沉淀主要用于酸性物質的中和、污染物的沉淀 , 設計中和反應時間為 20 min , 沉淀池表面負荷 1m 3 / ( m 2 · h ) , 外形尺寸為3 500 mm × 1 800 mm × 3 800 mm , A3 型鋼結構 , 內襯防腐涂料 , 采用隔板反應 , 內設長為 1 m 孔徑 50 mm 的聚丙烯斜管 , 安裝傾角 60 ° 。

3.3 選擇反應池

反應池的主要作用是充分利用活性污泥的選擇性吸附和降解特性 , 降低水中難降解的有機物 , 為后續廢水的厭氧生物處理創造條件。設計水力停留時間為 6 h , 內填懸浮生物填料。

3.4 UBF 厭氧復合床反應器

UBF 是由上流式厭氧污泥床 UASB 和厭氧生物濾器構成的復合床厭氧反應器。其下部為高濃度污泥組成的污泥床 , 其混合液懸浮固體濃度高, 有良好的布水系統使得廢水與污泥充分接觸混合。上部為填料及附著的生物膜組成的濾料層 , 可使生物量進一步增加 , 并使氣泡與之發生碰撞 , 加速了氣、水分離 , 減少了污泥的流失。因而具有處理效率高 , 啟動速度快 , 運行穩定等特點 [1] 。

設計采用中溫發酵 , 有機負荷 5 kg COD/ ( m 3 · d ) , 水力停留時間為 48 h , 反應器采用鋼制結構 , 外形尺寸為 Φ 4 000 mm ×1 000 mm 。池內設布水器、立體彈性填料、三相分離器、蒸汽加溫管。內部設置了新型沉淀裝置 , 污泥沉淀、回流、氣液分離在同一設備內完成 , 使三相分離器的構造相對簡單 , 且效果明顯。

3.5 脫氣沉淀池主要作用是吹脫厭氧出水帶出的有害氣體 , 沉淀去除厭氧出水夾帶的部分厭氧污泥 , 增加水中的溶解氧 , 改善厭氧出水水質 , 為好氧創造條件。同時在某些不利條件下 , 當厭氧反應器受到沖擊發生污泥流失時 , 脫氣沉淀池能夠沉淀收集污泥并回到選擇反應池中, 以保證厭氧反應器運行的可靠性 , 設計脫氣沉淀時間為 5 h 。

3.6 混合調節池起到調節綜合廢水的水量、均和水質及水解酸化的作用。在調節池中增設懸浮球型填料 10 m 3 , 它可提高 BOD / COD 的值, 增強可生化性 , 填料上的生物膜 , 把部分難降解的大分子有機物水解成易降解的小分子有機物。設計水力停留時間為 12 h , 定期曝氣。

3.7 CASS 反應池

工藝采用循環式活性污泥生物反應系統 ( 簡稱 CASS ) , CASS 工藝是 SBR 工藝的改進型 , 其流程由進水、反應、沉淀、潷水、閑置等基本過程組成 , 各階段形成一個循環。 CASS 工藝的獨特之處在于 , 它提供了時間程序的污水處理 , 而不是連續流提供的空間的污水處理 ,具有以下特點 : ① 污泥活性高 , 沉降分離效果好 ; ② CASS 反應池為間歇進水和排水 , 高濃度污水逐步進入 , 耐沖擊負荷 ; ③ 出水水質好 , 去除率高 ; ④ 與 SBR 工藝相比 , 其增設了選擇配水和污泥回流區 , 具有更高的去除率和適應能力 ; ⑤ 剩余污泥少 ; ⑥降低造價 , 減少占地 , 運行費用低 [2] 。設計中采用 2 組 CASS 反應池交替運轉 , 工藝周期 : 進水 4 h ( 進水 2 h 后曝氣 ) , 曝氣時間 12 h , 沉淀 2 h, 排水 2 h, 閑置 4 h 。池體為鋼砼結構 , 每組尺寸為 8 000 mm × 3 500 mm × 4 500 mm 。曝氣為非限制性曝氣方式 , 采用 2 臺低噪聲回轉式鼓風機供氣 , 一用一備 , 選用機型為 HC - 801S 型。其性能參數為 : 風量為 3.25 m 3 /min , 風壓為 50kPa , 功率為 5.5 kW , 轉速為 500 r/min 。生化池中布氣裝置采用微孔曝氣軟管 80 m 。出

水采用自制浮桶式潷水器排出上清液 , 構造簡單 , 效果較好。剩余污泥排入污泥池。

3.8 污泥處理系統

各沉淀單元的沉淀污泥和生化單元的剩余污泥進入污泥池 , 再由污泥泵打入 Φ 1.4 m × 3.8 m 的污泥濃縮罐 , 進一步降低污泥含水率 , 壓入 10 m 2 板框壓濾機進行壓濾脫水 , 壓濾后產生的干泥餅外運處置 , 清液返回調節池。

4 工程調試及運行效果

4.1 調試

本工程調試主要分為物化處理調試、厭氧調試、好氧調試。物化部分重點確定進入微電解反應器的 pH 控制 , 中和劑石灰乳及絮凝劑 PAM 的投加量。厭氧反應器的啟動 , 分接種培養馴化、試運行和負荷運行三個階段進行 , 首先將接種厭氧污泥置于 UBF 反應器中。系統采用低負荷高去除率方式啟動 , 通過配水 , 控制容積負荷 , 經 20 d 左右 , 菌種馴化過程中污泥生長情況良好 , 污泥呈黑色 , 沉降性能好 , 并有微小顆粒污泥生成。進入試運行階段后 , 保證去除率逐步提高負荷直至整個處理系統進入運行階段。好氧部分在厭氧調試一個月后同步進行, 共經過近三個月的調試運行 , 即達到了設計要求。

4.2 運行結果

該工程運行兩年來 , 經多次監測 , 系統運行穩定 , 各單元處理效果良好 , 運行工藝數據 ( 平均值 )

見表 1 。

4.3 技術經濟分析

工程總投資為 68.8 萬元 , 占地面積約 200 m 2 。水處理費用為 4.48 元 /t , 去除 COD 費用約為 0.82 元 /kg5 結論

( 1 ) 工程運行結果表明 : 采用微電解 - UBFCASS 組合工藝處理生物制藥廢水 , 工藝先進 , 技術合理 , 處理后出水能穩定達到《污水綜合排放標準》 ( GB 8978 — 1996 ) 中的二級標準 , 對類似廢水治理具有一定的參考價值。

( 2 ) 實際運行中 , 進水水質有時超過了設計要求 , 但出水仍能達到排放標準 , 證明了系統耐沖擊負荷能力強 , 生化處理單元運行效果穩定 , 能較好地適應水質的變化。在厭氧前設置微電解預處理單元 , 厭氧與好氧之間設置吹脫沉淀池、缺氧兼氧單元 , 可更好地提高廢水的可生化性 , 保證了整個工藝中生物處理效率。

( 3 ) 本工程設計中除鋼制設備外 , 所有水池均組合建設 , 且操作房建在地下水池上 , 降低投資、節約占地面積。

使用微信“掃一掃”功能添加“谷騰環保網”