A2/O-BAF處理頭孢抗生素制藥廢水

摘要:針對頭孢類抗生素產(chǎn)品生產(chǎn)廢水高濃度、高氨氮、高鹽分的特點,采用混凝、氣浮、吹脫和蒸發(fā)等方法加強廢水的預處理,然后采用A2 / O 工藝進行生化處理,最后采用BAF 工藝進行強化處理。經(jīng)檢驗,出水水質(zhì)可達《上海污水綜合排放標準》(DB 31/ 199 —1997) 二級標準。

關(guān)鍵詞:抗生素制藥廢水,蒸發(fā),吹脫,A2 / O ,BAF

1 工程概況

上海某中英合資藥業(yè)公司新建500 t/ a 產(chǎn)品項目,主要生產(chǎn)頭孢類抗生素藥物,項目產(chǎn)生廢水總量 1 200 m3 / d ,CODCr 總量約9 000 kg/ d ,氨氮總量約 800 kg/ d。廢水根據(jù)水質(zhì)可分為三部分:低鹽分工藝廢水, 水量約120 m3 / d , CODCr 約4 萬mg/ L , N H3 - N 約4 500 mg/ L , TDS (總?cè)芙夤腆w) 約1 萬mg/ L ;高鹽分工藝廢水,水量約30 m3 / d ,CODCr 約8 萬mg/ L ,N H3 - N 約7 000 mg/ L , TDS 約7 萬mg/ L ;生活污水及其他輕污染綜合廢水,水量約 1 000 m3 / d , CODCr 約1 800mg/ L , N H3 - N 約 30 mg/ L 。兩股工藝廢水為主要污染組成,BOD/ COD 均小于0. 15 ,鹽分較高,且具有一定毒性,不利于直接生化處理;綜合廢水生化性較好。由于廢水有機污染負荷較高,且含有較大的臭味和色度,因此為保護環(huán)境,必須在加強生產(chǎn)過程污染控制的同時, 建設廢水處理系統(tǒng)進行末端治理。

2 處理工藝與流程

低鹽廢水先經(jīng)混凝氣浮去除懸浮物質(zhì),再采用空氣吹脫法脫氨。與折點氯化法和磷酸銨鎂沉淀法以及吸附法相比,吹脫法不消耗藥劑,操作管理相對較為方便。高鹽分廢水一般采用反滲透或蒸發(fā)的處理工藝。由于制藥廢水還存在大量的其他污染物,會對反滲透膜造成污染或損壞,因此采用蒸發(fā)脫鹽工藝,可以去除90 %以上的CODCr [1 ] ,也能去除大量的氨氮。

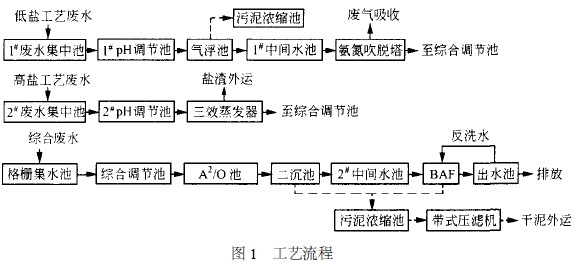

經(jīng)蒸發(fā)、混凝和吹脫預處理后,高濃度廢水中的 CODCr鹽分和氨氮均大大降低。生化進水按CODCr 4 000 mg/ L 、N H3 - N 50~100 mg/ L 設計。生化系統(tǒng)采用A2 / O + BAF (厭氧/ 兼氧/ 好氧+ 曝氣生物濾池) 組合工藝。A2 / O 具有較好脫氮效果,BAF 則作為出水的強化處理,保證出水水質(zhì)。工藝流程見圖1 。

3 主要構(gòu)筑物與設備

3. 1 低鹽廢水系統(tǒng)

(1) 1 # p H 調(diào)節(jié)池。鋼筋混凝土結(jié)構(gòu),尺寸6 m ×4 m ×5 m ,有效水深4. 5 m , HRT21. 6 h ,空氣攪拌,調(diào)節(jié)p H6. 5~7. 5 。防腐泵2 臺(1 用1 備) 。

(2) 氣浮池。采用加壓部分回流溶氣法,系統(tǒng)包括反應槽、氣浮槽和溶氣罐。系統(tǒng)按10 m3 / h 設計,回流比50 %,設計表面負荷1. 5~2 m3 / (m2 ·h) 。反應槽為渦流式,尺寸á1. 5 m ×1. 5 m ;氣浮槽采用平流式,尺寸5. 0 m ×2. 5 m ×1. 8 m ;填料溶氣罐 á0. 4 m ×2. 5 m。氣固比30 L/ kgSS , 釋氣量 120mL/ L ,溶氣壓力0. 45 MPa ,溶氣效率80 %。配套PAC、PAM 加藥裝置兩套。

(3) 1 # 中間水池。尺寸3 m ×6 m ×5 m ,HRT 16 h ,空氣攪拌,調(diào)節(jié)p H10~12 。配防腐提升泵2 臺(1 用1 備) ,廢水提升至氨氮吹脫塔。

(4) 氨氮吹脫塔。尺寸á1. 7m ×7. 2 m。設計空塔氣速2. 8~3 m/ s ,實際氣速取空塔氣速80 % , 氣水比2 500 ∶1 ,噴淋密度2~2. 5 m3 / ( m2 ·h) 。填料采用á25 塑料鮑爾環(huán),分三層填裝,填料層高 0. 8~1 m。吹脫塔廢氣由離心風機引入吸收塔,吸收塔設計參數(shù)同吹脫塔。吸收液為鹽酸,吸收塔排氣筒高15 m ,廢氣達到《惡臭污染物排放標準》( GB 14554 —93) 。

3. 2 高鹽廢水系統(tǒng)

(1) 2 # p H 調(diào)節(jié)池。尺寸3 m ×2 m ×5 m ,有效水深4. 5 m , HRT 21. 6h ,空氣攪拌,調(diào)節(jié)p H 為10 ~12 。配防腐蝕泵2 臺(1 用1 備) 。

(2) 三效蒸發(fā)器。設計處理能力3 000 kg/ h (蒸發(fā)量) 。蒸發(fā)器為定型成套設備,包括加熱器 (三效) 、分離器(三效) 和冷凝器。廢水(管程) 在加熱器中與蒸汽或二次蒸汽(殼程) 換熱,然后進入分離器,廢水中低沸組分與二次蒸汽混合進入下一效。高沸組分(渣液,含懸浮物、結(jié)晶鹽及高沸點有機物) 由真空泵抽吸至離心機,離心機干渣外送焚燒處理,上清液循環(huán)處理。蒸汽(含低沸組分污染物) 最后由冷凝器冷卻,冷凝水與冷卻水排入綜合調(diào)節(jié)池。蒸汽用量0. 5 ~ 0. 6 kg/ kg ( 廢水) ;與單效節(jié)蒸發(fā)相比,可節(jié)省40 %~50 %能量。

3. 3 綜合廢水系統(tǒng)

(1) 格柵集水池。尺寸2 m ×6 m ×5 m ,有效水深2 m ,HRT 0. 5 h 。防腐泵2 臺(1 用1 備) 。

(2) 綜合調(diào)節(jié)池。尺寸8 m ×28 m ×5. 5 m , HRT 20h ,空氣攪拌。附設提升泵2 臺(1 用1 備) 。攪拌氣源由三葉羅茨風機提供,2 臺(1 用1 備) , 9. 35 m3 / min ,風壓5 000 mm H2O ,攪拌空氣量為 2 m3 / (m2 ·h) 。廢水由泵提升至生化單元,附設提升泵2 臺(1 用1 備) 。

( 3 ) A2 / O 池。包括厭氧、兼氧和好氧 (Anaerobic2Anoxic2Oxic) 三個不同的功能區(qū)。HRT 分別為: 15 h , 7. 5 h , 37. 5 h 。A2 / O 池分為并聯(lián)兩座,各分8 格,單格尺寸為2. 8 m ×13. 5 m ×5. 5 m。 A2 / O 池均按池容80 %設置組合填料,填料體積為 2 400 m3 。厭氧和兼氧區(qū)設計填料容積負荷取4. 5 kg CODCr / (m3 ·d) ,好氧區(qū)設計填料容積負荷為 1. 5 kg CODCr / (m3 ·d) 。兼氧區(qū)氣水比為5 ∶1 ,溶解氧控制為0. 5 mg/ L 左右; 好氧區(qū)氣水比為 36 ∶1 ,出水溶解氧控制為2 mg/ L 。氣源為羅茨鼓風機,3 臺(2 用1 備) ,風量25 m3 / min 。混合液回流比50 % ,生化出水自流進入二次沉淀池。

(4) 二沉池。尺寸7. 5 m ×7. 5 m ×7. 85 m ,表面負荷0. 9 m3 / (m2 ·h) ,有效水深2. 5 m , HRT 3 h 。出水堰采用外堰自由式出水, 堰口負荷為 0. 5 L/ ( s ·m) 。中心導流筒á 800 ,中心流速28 mm/ s。附設污泥泵2 臺,污泥回流比取50 %。

(5) 2 # 中間水池。尺寸3 m ×4 m ×3 m ,HRT 0. 5 h 。

(6) 曝氣生物濾池(BAF) 。分兩格,采用上流式。單格尺寸4 m ×4 m ×6 m。設置生物陶粒。廢水先進入底部混合室,然后經(jīng)過長柄濾頭進入濾料層。陶粒裝填高度3 m ,總體積96 m3 。設計填料容積負荷為4~5 kg CODCr / (m3 ·d) ,HRT 3 h , 設計流速2 m/ h。曝氣系統(tǒng)采用穿孔管,氧氣利用率取10 % ,曝氣量8~10 m3 / min ,氣源同生化系統(tǒng)。BAF 每5~7 d 反沖洗一次;反洗與進水流向相同,進水不間斷。沖洗歷時5~10 min ,沖洗強度5~6 L/ ( s ·m2 ) 。反沖洗采用氣水聯(lián)合沖洗, 氣水比2 ∶1 。

(7) 出水池。尺寸3 m ×4 m ×3 m ,反洗水儲量30 m3 。

3. 4 污泥系統(tǒng)

污泥濃縮池主要用于儲存和濃縮氣浮污泥、 A2 / O 剩余污泥和BAF 反洗污泥。設計固體通量 2. 5~3 kg/ (m2 ·h) ,污泥量約150~200 m3 / d ,初始含水率99 %~99. 5 % ,濃縮后含水率為97 %~ 98 %。污泥池有效容積70 m3 ,尺寸3 m ×5 m × 5 m ,污泥停留時間12~24 h 。濃縮污泥由污泥螺桿泵提升至混凝混合罐,投加陽離子PAM ,攪拌混合后進入壓濾機脫水。壓濾機型號為DYJ1000 XB ,帶寬1 m ,濾帶速度5~12 m/ min ,處理能力 150~300 kg DS/ (m ·h) 。工作時間10~12 h/ d ,干泥量約1 . 5~2 t/ d。污泥上清液及污泥壓濾液回流至格柵集水池。

4 系統(tǒng)調(diào)試與運行

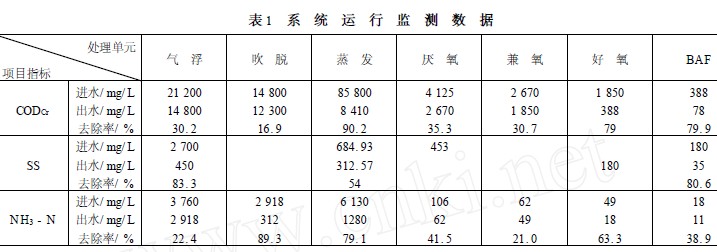

項目于2005 年6 月竣工,7 月進入系統(tǒng)調(diào)試, 取同類制藥廢水脫水污泥培菌。A2 / O 池注入清水,干泥量按A2 / O 池容積1. 5 %投放。悶曝6~8 h , 靜沉排除上清液后再注滿清水;如此重復至上清液澄清,對接種污泥進行洗滌與活化。然后按5 %比率每天逐步增加廢水至設計量,投入正常運行。系統(tǒng)調(diào)試期間溫度維持30 ℃,有利于生化培菌,因此系統(tǒng)調(diào)試歷時僅28 d。系統(tǒng)運行效果良好,BAF 出水達標率100 %,水質(zhì)優(yōu)于預控處理目標。表1 為8 月份平均監(jiān)測數(shù)據(jù)。

5 工程小結(jié)

污水處理站總占地2 500 m2 ,構(gòu)筑物占地1 450 m2 。項目總投資900 萬元,裝機容量266 kW,運行功耗2 800 kW ·h/ d。直接運行費用2. 8 元/ m3 (主要為電費、蒸汽、藥劑及管理費用) 。工程年削減CODCr 2 930 t/ a 、N H3 - N 250 t/ a (以每年運行330 d 計) 。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”