塑膠廠廢水處理

塑膠廠廢水處理:隨著人類生活水平的提高及工業(yè)的高速發(fā)展,塑膠材料得到廣泛的應用。在某些使用條件下,有時需在塑膠件表面鍍覆一層金屬物質(如銅、鎳、鉻等金屬),以增強塑膠件的耐磨性、導電性或美觀性等。鑒于塑膠材料不導電的特性,其主要以化學鍍?yōu)橹鳌?/p>

如以深圳某塑膠電鍍廠為例:該廠專業(yè)從事塑膠制品的電鍍。其生產工藝如下:塑膠件→除油→水洗→酸洗→水洗→粗化→沉鈀→水洗→鍍焦銅→水洗→化學鍍鎳→水洗→化學鍍銅→水洗→電鍍酸銅、酸鎳→水洗→鍍鉻→成品。

1:塑膠廠廢水水量及水質

廢水設計處理量為60m3/h,其中含鉻廢水 (主要為粗化及鍍鉻環(huán)節(jié)產生的廢水)25 m3/h,含絡合物廢水(主要為鍍焦銅、化學鍍銅、化學鍍鎳廢水等含絡合物的廢水)10 m3/h,綜合廢水(即酸洗、除油及電鍍類廢水)25 m3/h。具體水質如表1所示:

廢水種類污染物名稱污染物濃度

含鉻廢水Cr 6+80 ~ 100mg/l

PH2 ~ 3

COD Cr50 ~ 80mg/l

含絡合物廢水Cu 2+40 ~ 60mg/l

Ni 2+30 ~ 50mg/l

PO 4 2- 、 P 2 O 7 2-10 ~ 20mg/l

COD Cr100 ~ 200mg/l

PH6 ~ 9

綜合廢水Cu 2+40 ~ 60mg/l

Ni 2+30 ~ 50mg/l

PO 4 2-10 ~ 20mg/l

PH3 ~ 5

COD Cr80 ~ 120mg/l

SS100 ~ 180mg/l

2:排放水質要求

廢水經處理后達到需達到《國家綜合污水排放標準》(GB8978-1996)之一級標準。即Cr6+≤0.5mg/l,Cu2+≤0.5mg/l,Ni2+≤1.0mg/l,PO42-(以P計)≤1.0mg/l,CODCr≤100mg/l,SS≤70mg/l

3:塑膠廠廢水處理工藝及方法的選擇

該類廢水具有成份復雜,污染大,難處理等特點,比較成熟的處理方法為分流處理、化學沉淀法。

該類廢水中較難處理的為含絡合物的廢水,其廢水中含有EDTA-Na、檸檬酸鹽(Na3C6H5O7)、乳酸等能與Cu2+、Ni2+絡合的強絡合劑,此類廢水一般采用以下幾種方法進行處理:①投加重金屬捕集劑進行破絡的方法,該法最常用的捕集劑為Na2S。經小試得出,在此類廢水中,Na2S對銅的沉淀效果是比較理想的(Cu2+〈0.3mg/l〉,但因NiS的溶度積較大,故對絡合鎳的沉淀則無多大作用(其出水中Ni2+達到5mg/l,嚴重超標),而采用投加如ISX等類型的捕集劑雖效果可以,但費用高昂,且運輸、保存均不方便。故此法在本工程中不作考慮。②鐵屑內電解法,此法由于鐵屑內電解塔內的鐵屑易結塊,影響設備正常運行,故此法在本工程中不作考慮。③離子交換法,由于水量較大,污染物濃度較高,故此法在本工程中不作考慮。④酸化破絡的方法,一般調PH在2左右,使Cu2+游離出來。⑤氧化法破壞絡合物的方法,采用投加強氧化劑破壞EDTA等絡合劑的方法。經多次試驗,決定采用酸化—氧化法進行綜合處理:即先調酸至PH=3左右、投加漂白粉溶液進行氧化、破壞有機絡合劑,同時將化學鍍鎳過程中排出的還原劑次磷酸酸鹽氧化成正磷酸鹽,并且在酸性條件下,焦磷酸銅等絡合物極易被破壞,破絡后的廢水再進行中和、混凝沉淀的方法進行處理,中和時,加入廢水中的漂白粉溶液中的Ca2+可與磷酸鹽生成磷酸鈣、羥基磷酸鈣沉淀,從而達到去除磷酸鹽的目的。

注:在酸性溶性中:HOCl+H++2e→Cl-+H2O,E=1.49V;在堿性溶性中: OCl-+H2O+2e→Cl-+2OH-,E=0.9V;在中性溶液中,E=1.2V,經多次試驗發(fā)現,其絡合廢水中的Cu2+ 、Ni2+濃度隨氧化反應的時間及酸度成正比,反應時的PH值越低,反應時間越長,則處理效果愈好。如表2所示.

序號反應 PH 值反應時間( H )中和沉淀后 Cu 2+ 濃度中和沉淀后 Ni 2+ 濃度

131.50.52mg/l0.85mg/l

241.51.21mg/l1.37mg/l

342.50.63mg/l0.98mg/l

由于破絡后的廢水還含有少量的絡合劑,且為避免其與綜合廢水中的還原性物質反應重新生成絡合物,故將絡合廢水的沉降池單獨設置1個。

綜合廢水為普通的中和、混凝沉淀法。

含鉻廢水為普通的還原法,由于Cr3+的最佳沉淀PH值為7~8,而Cu2+、Ni2+的最佳沉淀PH值為10.5左右,兩者存在沖突,故還原后的鉻水單獨加堿中和,并進行固液分離。

鑒于廢水處理站面積較小,故固液分離設備采用了迷宮沉降池。迷宮沉降池具有表面負荷高,占地面積小,固液分離效果佳等優(yōu)點。

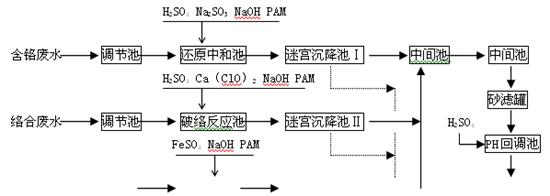

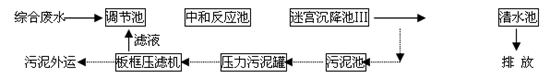

4:塑膠廠廢水處理設計的工藝流程圖見附圖:

5:塑膠廠廢水處理工藝說明

含鉻廢水,絡合廢水,綜合廢水分別進入各自的調節(jié)池均質。

含鉻廢水泵入還原中和池,先投加H2SO4及 Na2SO3進行還原(實際運行中,H2SO4極少加),還原后的廢水再投加片堿溶液進行中和(PH=7~8),并投加有機高分子絮凝劑進行絮凝。

絡合廢水泵入破絡反應池,先投加稀硫酸溶液調PH在3左右,再投加漂白粉溶液進行氧化,此過程的時間約1.5H,須長于普通的氧化反應。破絡后的廢水再投加片堿溶液調PH至10.5左右,同時投加有機高分子絮凝劑進行絮凝。

綜合廢水泵入中和反應池,先投加FeSO4,可起置換、還原及混凝作用,再投加片堿及石灰溶液調PH至10.5左右,同時投加有機高分子絮凝劑進行絮凝。

以上三種廢水進入各自的迷宮沉降池進行固液分離后,出水自流至中間池,再泵至砂濾罐過濾,過濾后的出水自流至PH回調池進行PH調整,出水自流至清水池后達標排放

三個迷宮沉降池的污泥均排至污泥池,再泵至壓力污泥罐,通過壓縮空氣的壓力將污泥壓至板框壓濾機脫水,脫水后的干泥交專業(yè)公司回收,濾液回流至調節(jié)池。

以上反應系統(tǒng)均采用攪拌機攪拌。

6: 設計參數

a)綜合廢水調節(jié)池:12500×3250×2500mm,T=4h

含鉻廢水調節(jié)池:12500×3250×2500mm,T=4h

絡合廢水調節(jié)池:12500×1500×2500mm,T=4h

b)還原中和池:5000×2500×1800mm,T=1h

破絡反應池:5000×2000×1800mm,T=1.5h

中和反應池:5000×2000×1800mm,T=0.5h

c)中間池:7000×1000×2000mm

d)污泥池:12000×2000×2500mm

e)PH回調池:3500×2000×2000mm,T=10min

f)清水池1個:35000×2000×2000mm

g)砂濾罐2座 :∮1600×3000mm,濾速V=15m/h,反沖強度q=13L/m2.s

h)電控房及化驗室:7000×6000×3000mm

i)迷宮沉降池3座 :6000×1800×3960mm,2座,表面負荷:q=3m3/m2.h

4300×1100×3300mm,1座,表面負荷:q=3m3/m2.h

j)板框壓濾機3座(廠方原有) :BMY40/630-u

7: 運行處理效果

該工程于2001年8月建成并開始調試,并于同年11月份通過驗收,經有關部門監(jiān)測,結果見表3:

項目PHCu 2+ mg/lNi 2+ mg/lCr 6+ mg/lPO 4 2- mg/lCOD mg/lSS mg/l

處理前4.548.5329.3561.0113.42146110

處理后7.20.320.360.250.768225

處理前2.860.0237.4059.6219.47138107

處理后6.30.460.480.111.055923

處理前3.946.7247.8554.6515.03126108

處理后7.50.280.530.130.755618

8: 主要技術經濟指標

該工程設計處理量為60m3/h,占地面積約420m2, 工程總投資約80萬元。日常運行費用約2.0~2.5元/ m3廢水(不計設備折舊費)。

9: 結束語

采用分流處理、化學沉淀法治理塑膠電鍍廢水是完全可行的。

a) 本工藝將不同種類的廢水徹底分開,既節(jié)約了處理成本,又大大減少了污泥回收利用的難度。

b) 整套系統(tǒng)均采用PH/ORP自控系統(tǒng)進行藥劑投加的控制,具有操作方便,處理效果穩(wěn)定等特點。

c) 采用酸化---氧化法分離含絡合物廢水中的重金屬離子,避免了投加硫化鈉或其它重金屬捕集劑帶來的高額費用及產生的負面影響。

d) 采用氧化法破壞絡合劑的反應須注意反應的PH值,反應的時間、漂白粉的投加量等。理論上也可采用芬特試劑進行氧化,但由于芬特試劑配制及保存均較困難,故未作考慮。

e) 絡合廢水中的磷酸鹽濃度較高,僅靠投加的漂白粉溶液中的鈣離子對其進行反應,容易造成加量不夠,導致磷酸鹽指標易超標。故在實際運行中應補充投加石灰溶液或氯化鈣溶液。

f) 迷宮沉降池的迷宮翼片的清洗比較麻煩,一般約2周需清洗1次。

g) 電鍍類廢水排放量較大時,建議采用RO+IX工藝進行深度處理后回用于車間,這樣既可節(jié)約水資源,又可大大減少企業(yè)交納的排污費用。

使用微信“掃一掃”功能添加“谷騰環(huán)保網”