采油廢水回注處理技術

引言

采出原油經脫水處理后,水中一般含有一定量的油、硫化物、有機酚、氰、細菌、固體顆粒以及所投加的破乳劑、絮乳劑和殺菌劑等化學藥劑。在油田的開發進入中、后期以后,油層壓力下降很大,通過注水采油是用來維持油層壓力的重要手段。大量的采出水外排既造成了環境污染,又浪費了寶貴的水資源。因此,采油廢水經處理后回注成為減少環境污染、保障油田可持續開發、提高油田的經濟效益的一個重要途徑。

廢水中的懸浮物和油是采油廢水回注中導致注水井和油層堵塞的兩個重要因素,而在除油處理工藝中往往伴隨著懸浮物的去除,因此,采油廢水的除油問題就成為廢水回注處理的一個重要研究課題。

1 采油廢水處理技術

根據采油廢水中油存在的五種形態1,主要有以下幾種處理方法:

1.1 隔油處理法

隔油處理法主要去除游離態和機械分散態油,靠自然上浮分離。常用的處理構筑物類型有平流式隔油池、平板式隔油池、斜板式隔油池等。

1.1.1 平流式隔油池(API)

平流式隔油池其處理過程通常是靠重力作用進行油水分離。合理的水力設計及廢水停留時間是影響除油效率的兩個重要因素。停留時間越長,除油效果越好。

1.1.2 平行斜板式隔油池(PPI)與波紋斜板式隔油池(CPI)

與平流池相比,平行斜板式與波紋斜板式隔油池的不同之處在分離槽中沿水流方向安裝傾斜平行板或波紋傾斜板。這些隔板可有效地縮短油珠垂直上升距離,使油珠在斜板下表面聚集成較大的油滴,不僅增加了有效分離面積,而且也提高了整流效果。其優點是占地面積小、油水分離效果好、停留時間短、投資費用較低。處理低含油量采油廢水的處理結果表明[3,4],API型隔油池要優于CPI隔油池。

1.2 氣浮法

按照氣泡產生的方法,可分為加壓溶氣氣浮(DAF)、葉輪氣浮(IAF)、曝氣氣浮、引風空氣氣浮、電解氣浮等。氣浮法常作為二級處理技術。為確保最佳除油效果必須結合絮凝法,對于去除膠態油與乳化油,DAF法中的化學處理步驟是非常重要的。

1.3 凝聚過濾法

凝聚過濾除油機理是小油珠凝聚和大油珠直接去除兩種機理的綜合。在適當條件下達到良好的出水水質,特別適用于含機械分散態油類廢水的處理。但不同性質的含油廢水處理效果相差很大,特別是對低含油廢水,不宜采用單一的凝聚過濾方法進行處理。

1.4 化學處理法和電解法

化學處理法主要用于去除乳化油。一般是直接用化學藥劑來削弱分散態油珠的穩定性。通常是投加無機混凝劑常為鋁鹽和鐵鹽,然后通過沉降或氣浮法將分離的油去除。投加混凝劑后,氣浮除油的效率可提高10%~25%,最高可達95%以上(表1)。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

電解法去除乳化的油效果良好,且沒有二次污染。電解法主要有電解氣浮法和電解絮凝法。前者利用電解水產生的氧氣和氫氣形成微氣泡,進行氣浮。由于氣泡微小,能夠去除較小的油珠和懸浮粒子,廢水處理后可用于回注。后者則采用消耗性電極,外加電壓使電極氧化而釋放出金屬離子。釋放出的金屬離子的水解產物具有混凝作用。要求被處理的廢水有足夠的導電性,以使電解池能進行正常工作,并防止電極鈍化。

1.5 生物處理技術

采油廢水經隔油池和氣浮處理后,可采用活性泥法、滴濾法、曝氣法或接觸氧化法等生化方法處理。一種代表性的工藝流程見圖1。國外也有報道在經API隔油池和氣浮處理后采用氧化塘法進一步處理,氣浮單元出水含油量為40mg/L,在氧化塘停留時間超過20天后,出水含油量低于18mg/L。中科院植物研究所和江蘇省植物研究所利用鳳眼蓮生態工程凈化處理采油廢水,結果表明,最佳控制條件為65mg/L<COD<130mg/L,臨界有效值為COD=262.6mg/L。

1.6 吸附法

吸附法是利用親油性材料來吸附水中的油。活性炭是常用的吸附材料。此外,煤炭、吸油氈、陶粒、石英砂、木屑、硼泥等也可作為吸附劑[9]。

活性炭吸附法由于處理成本高、再生難,使用上受到一定的限制。近年來國外已逐漸用它來對含油廢水進行深度處理,以滿足日益嚴格的廢水排放標準。日本是較多采用粒狀活性炭進行深度處理的國家,現在大約有30套工業裝置。美國目前進行著采用粉末活性炭投加到生化曝氣池中處理含油廢水的技術研究。國內也開展了使用粒狀活性炭處理采油廢水這方面的研究與實踐。由表2可以看出在很低的含油量條件下,活性炭除油效果非常顯著,可高達95%以上。

1.7 膜分離技術

近年來,越來越多的膜分離技術開始用于油田采出水處理。膜分離技術就是利用膜的選擇透過性進行分離和提純的技術。當廢水中油粒子粒徑為微米量級時,可用機械方法進行前處理。膜法處理可根據廢水中油粒子的大小,合理地確定膜截留分子量,且處理過程中一般無相的變化,常溫下操作,有高效、節能、投資少、污染小的特點。

常應用于采油廢水處理的五種膜分離技術為反滲透(RO)、超濾(UF)、微濾(MF)、電滲析(ED)和納濾(NF)。

微濾由于所需壓力小、易清洗、操作費用低等特點,因而應用最為廣泛。微濾法處理含油廢水時,主要濾掉廢水中大顆粒物質及固體懸浮物,也可作為超濾和反滲透的前處理。

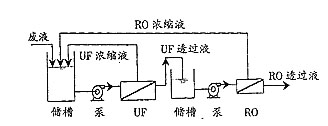

超濾膜技術目前在含油廢水處理中應用最多,美國在1991年前后研究了一種陶瓷超濾膜處理采出水用于油田回注。國內華北油田、江漢油田、勝利油田都有應用超濾膜技術的報道。與傳統的絮凝分離方法相比,超濾膜處理綜合費用更低。但是,用超濾膜處理含油廢水時,由于低分子能夠穿透濾膜,所以BOD和COD去除率不高,常將超濾透過水再經反滲透(或活性污泥法等生物法)進行深度處理。

|

超濾膜的污染與清洗是目前超濾膜技術研究的重點問題之一。中科院上海原子核研究所通過使用表面活性劑對超濾膜進行膜表面改性,來改善膜表面的親水性,從而有效地降低膜表面的污染

反滲透裝置第一次大規模應用于油田采出水處理的是加利福尼亞的圣泡斯廢熱電站(Mt.Pose Co-generation Plant)。其水處理裝置包括除油、澄清、過濾、反滲透脫鹽裝置,處理后的水用于電站鍋爐給水。這套水處理裝置成功地將含鹽3000mg/L,硅6263mg/L,油3.5mg/L,總有機碳(TOC)16 ~23mg/L的采出水處理到鍋爐用水水質。國內有專利報道[13],將鹽析和反滲透結合起來處理乳化油廢水,效果良好。

加拿大環境廢水中心自1990年開始,采用電滲析處理油田采出水,進行了一系列的小型試驗,并解決了擴大規模中試中的膜污染和處理高溫采出水兩大問題。

1.8 高效油水分離設備

近年來,處于環保和經濟兩方面的考慮,國外許多大的石油公司開發研究諸多高效油水分離設備以減少過高成本和處理采出水費用,如加拿大工程研究中心(C-FER)開發研究出井下油水分離系統:將水力旋流分離器與經過改進的多流井下泵送系統配套使用,完成產油、油水分離及實現采出水同井回注。這項新技術在加拿大東部艾伯塔省阿萊恩斯油田得到良好地應用。

2 采油廢水處理技術現狀與展望

由于各油田所處環境不同,油田地層滲透率差別較大,對回注水水質要求不同,國外油田采出水經處理后,主要用于回注,其次用于農田灌溉和用于蒸汽發生器或鍋爐給水。國內目前各油田多數采用隔油除油—混凝或沉淀(或氣浮)—過濾三段處理工藝,再輔以阻垢、緩蝕、殺菌、膜處理或生化法處理等。由于有時采出水CODcr嚴重偏高,特別是對于稠油污水、聚合物采出水、高含鹽采出水經處理外排時達標率僅為50%左右。也有其它多種原因,致使采出水處理無法再次利用而只能外排。

國內目前的“老三套”方法雖然有一定的效果,處理后都還存在很多問題,如隔油池只能去除大粒徑的油珠,不能去除水中乳化油和溶解油;氣浮法要加破乳劑,且油不易回收;活性炭吸附法成本高,活性炭不易再生等;而對于膜法處理則具有效率高、設備小、耗能少、操作簡便、易實現自控化,易工業化規模使用等優點,加之國內外對膜法處理油田采出水的研究的重視和深入,膜材料的不斷更新,膜成本的逐漸降低,使膜分離技術用于油田采出水的處理成為未來的重要發展方向。

使用微信“掃一掃”功能添加“谷騰環保網”