有色冶金廢渣中有價金屬回收的技術及現狀

摘要:分析了我國金屬資源及有色冶金廢渣現狀,提出有色冶金廢渣中有價金屬的綜合回收是我國有色冶金、金屬資源可持續發展的必然選擇,同時提出多層次、多元化綜合利用有色冶金廢渣的概念, 文章還介紹了我國有色冶金廢渣中回收有價金屬的主要技術。

關鍵詞:有色冶金廢渣;回收;二次資源;有價金屬

1 引言

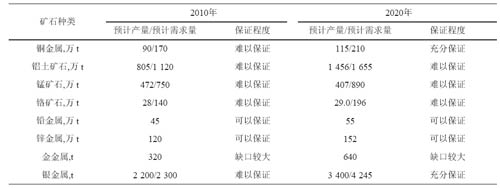

金屬資源是人類社會的寶貴財富, 是人類發展必不可少的物質基礎, 它對國民經濟發展起著重要作用。21 世紀我國金屬礦業面臨嚴峻挑戰,一是我國雖是礦業大國,但非礦業強國;二是除極少數礦種如銻、稀土可持續利用外,很多與國計民生息息相關的礦產資源短缺,需國外進口;三是到21 世紀末期,多種金屬面臨世界性短缺。根據不同發展階段國家經濟發展與能源和大宗金屬礦產資源的消費規律,以及未來我國GDP 增長速度等因素分析與研究計算,對于銅:我國人均消費峰值點在2019~2023 年,人均消耗3.7~4.6 kg,20 年累計需求量為7 800~8 100 萬t;鋁:峰值點在2022~2028 年,人均消耗量為8.8~10 kg,20 年累計需求量為1.7~7.74 億t。未來20 年,我國將面臨銅缺口總量超過5 000 萬t,精煉鋁1 億t。我國重要金屬礦產資源對國民經濟建設的保證程度預測見表1。

表1 我國重要礦產資源對國民經濟建設的保證程度預測 |

為解決上述問題, 我國資源開發策略從長遠看主要是利用海洋資源、尋求金屬替代產品及二次資源回收利用這三種途徑。雖然陸地上許多金屬礦物在海洋中已有發現,而且有些礦藏的儲量巨大,但目前的深海開挖技術還主要停留在實驗室和湖泊試驗階段,離實際的應用還有相當的距離。金屬替代品在近期內也還沒有大范圍應用的可能。就我國目前技術、經濟、環境的實際情況來說,最具有實際應用價值的就是二次資源利用這一措施, 通過從數量巨大的各種廢物中回收利用金屬資源,變廢為寶,達到減量化、無害化和資源化,是環境、經濟、社會可持續發展的必然選擇。我國廢棄物二次資源利用率僅達世界平均水平的1/3~1/2 左右, 具有巨大的發展空間。

因此,隨著我國經濟的穩步發展、人類對環境生態要求的不斷提高及金屬資源的不斷貧瘠, 我國固體廢物資源化將有巨大的發展前景, 尤其是礦業冶金廢物中提取有價金屬這一方向。

由于我國長期實行粗放型經濟, 同時在一次資源開采時多只關注主金屬的回收提取, 導致大量的有價金屬、伴生金屬廢棄在礦業冶金廢料中,造成巨大浪費。現在應該轉化觀念,認識到這些排棄的廢物就本質而論實屬資源,而且還應該從全局的、多元化的理念出發, 開發新的技術實現對這些廢物的多層次資源化利用, 實現從一種廢料中綜合回收多種金屬,實現原料、產品及工藝流程的循環利用,達到資源最大化。

2 有色冶金廢渣現狀

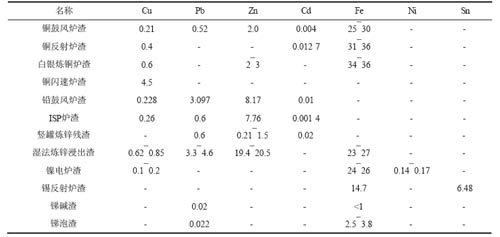

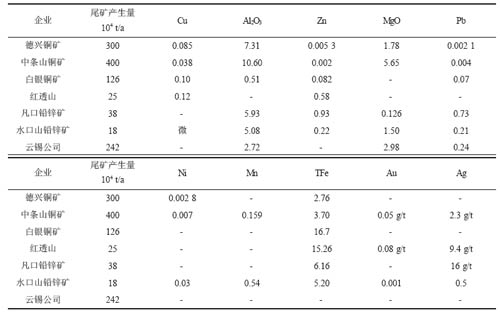

據國家環保局的統計,2004 年我國的有色冶煉廢渣為1 136 萬t(其中有色金屬采礦業為78 萬t;有色金屬冶煉及延壓加工業為1 058 萬t),有色冶煉尾礦11 987 萬t(有色金屬采礦業為9 870 萬t;有色金屬冶煉及延壓加工業為2 117 萬t)。總體來說,冶金廢渣的數量巨大,成份相對復雜。表2 是國內有色金屬冶煉廢渣的所含金屬成分, 表3 為我國有色金屬礦山各類尾礦的重要金屬含量。由上述表可見,有色金屬冶煉廢渣品種多,有價元素含量高,所能創造的經濟效益較大。我國僅云錫、白銀、金川等5 個單位堆存的尾礦就合計24 647 萬t,其中含銅15.74 萬t、錫24.75 萬t、鎳13.8 萬t、鐵262 萬t、硫535.75 萬t、金3.325t、銀108t,所含金屬的潛在價值為286 億元。由此可見,現堆存的15 億t 有色金屬尾礦具有巨大的潛在價值。有色金屬冶煉廢渣品種多,有價元素含量高,所能創造的經濟效益較大。因此,對冶金廢渣和尾礦的二次資源利用是循環經濟和構建和諧社會所必需的, 將冶金廢渣和尾礦中最有價值的各種金屬提取出來, 這是礦山及冶金固體廢棄物資源化的最重要途徑。

表2 國內有色金屬冶煉廢渣的主要金屬含量 |

表3 我國有色金屬礦山各類尾礦的主要金屬含量 |

3 有色冶金廢渣中金屬回收技術

有色冶金廢渣中金屬回收主要采用選冶、火法冶煉和濕法冶煉這三種技術。

3.1 選冶技術

選冶技術主要用于有色金屬尾礦中有價金屬、非金屬的回收利用。尾礦中有色金屬與金銀品位普遍較低甚至很低,工業產品以粗精礦為主,回收率不高,經濟效益不顯著,礦山企業的積極性不高。因此,應該針對尾礦的表面物理化學性質, 采用適合尾礦再選的新型選礦流程或新型藥劑直接選出最終合格精礦,使尾礦再選產生顯著的經濟效益,使尾礦中伴存的有色金屬和金銀的綜合回收工作步入良性循環發展。

吉林鎳業公司選礦廠浮選尾礦含鎳0.3%~0.5%, 通過采用北京礦冶研究總院研制的尾礦再選型螺旋溜槽—BL1500 螺旋溜槽,有效地從浮選尾礦中回收鎳金屬。該廠采用了16 臺BL1500- B 型螺旋溜槽,通過增加一段重選工藝,對原直接用泵送往尾礦壩的浮選尾礦進行再選。設備配置成一次粗選(14臺)、一次精選(2 臺),選別效果明顯,可提高選礦廠總回收率1.3 %~3.2 %,效益顯著。

濕法煉鋅浸出渣中含有大量的鎵、鍺,具有極高的綜合回收價值。利用鎵、鍺所具有的親鐵特性,中南大學開發了浸鋅渣還原分選富集鎵、鍺的新工藝。該工藝通過強化浸鋅渣的還原過程,使鎵、鍺定向富集于金屬鐵中(金屬鐵是鎵、鍺的主要載體礦物相),進而采用磁選的方法從焙燒渣中分離富集鎵、鍺。研究表明,在溫度為1 100℃、恒溫還原時間為150min的條件下處理含Ga527g/t、Ge305g/t 的濕法煉鋅浸出渣,可得到鎵品位為2 164g/t 、回收率為92.40%,鍺品位為1 600g/t、回收率為99.03 %的鐵粉。

湘西金礦從老尾礦和低度鎢加工尾礦中回收金,老尾礦計有35.27 萬t,含金4.18g/t,堆存達30~40年, 采用浮選+尾礦氰化選冶聯合流程, 金回收率74%。低度鎢加工尾礦經濃縮脫液,一粗一掃一精、中礦順序返回流程半工業性試驗,給礦含金6.12 g/t,精礦含金量93. 12 g/t,金回收率79.24 %。

銅綠山銅礦選礦采用浮選- 弱磁選- 強磁選工藝流程,生產出的尾礦中含:銅0.8%、金0.83g/t、銀6g/t、鐵22%,經再選回收獲得含銅15.4 %、金18.5g/ t、銀109g/t 的銅精礦和含鐵55.24 %的鐵精礦, 銅、金、銀、鐵的回收率分別為70.56 %、79.33 %、69.34 %、56.68 %。按日處理900t 尾礦,年生產300d 計算,每年綜合回收銅1 435.75t、金171.26kg、銀1 055.92kg、鐵33 757t。

贛州有色金屬冶煉廠采用浮- 重- 磁聯合流程,對其尾礦庫中堆存的鎢精選尾礦進行銅、銀、鎢和錫礦物綜合回收研究。尾礦中含Cu2.02%、Ag0.025%和WO35.47%,小型試驗、工業試驗及工業生產的分選指標均較好:銅精礦含Cu 13.41%,Ag 0.147 9 %,銅和銀的回收率分別為83.88%和58.23%;鎢細泥精礦含WO323.64%,回收率為41.16%。選廠在1994 年至1996 年的兩年時間內共回收銅金屬5 612t、鎢金屬4 716t 和銀292kg ,創直接經濟效益52 196 萬元。

甘肅省天水金礦金精礦氰化尾渣中含鉛5.96%、銅1.93%、金2.00g/t、銀100.90g/t,采用先鉛后銅的優選浮選工藝綜合回收尾渣中的鉛、銅、金和銀,鉛、銅、金和銀的回收率分別為77.59%、71.04%、31.25%和81.04%,鉛精礦含鉛42.15%,銅精礦含銅17.82%。

3.2 濕法冶金技術

濕法冶金在金屬提取中具有日益重要的地位。濕法冶金過程有較強的選擇性, 即在水溶液中控制適當條件使不同元素能有效地進行選擇性分離,對物料中有價成分的分離、提取和綜合回收利用率相對較高, 可以有效地使原料中有價元素和脈石分離,對解決當前越來越迫切的低品位尾礦和冶金廢渣處理問題有較大的優勢, 同時濕法冶金工藝勞動條件好、無高溫及粉塵危害,一般有毒氣體排放較少,能達到清潔生產的要求。因此,復雜的冶金廢渣和尾礦的開發利用更多地依賴濕法冶金新技術的開發。

在鉛鋅精礦燒結焙燒時,精礦中鉛、鎘、鉈、汞及其化合物易于揮發,富集在煙塵中,汞則絕大部分進入煙氣中。這樣的燒結煙塵年產約17 000t,主要組成質量分數為(%):Pb50~60、Zn1.5、Cd5.0~6.0、Ti 0.12~0.15、Hg 0.1~0.2、Au 0.9g/t 和Ag 300g/t。由于此類煙塵是在氧化性氣氛下揮發, 鎘和鉈的可溶率較高,從含鎘煙塵中單獨提取鎘、鉈可直接采用濕法流程處理,主要步驟是:酸性浸去- 凈化- 鋅粉兩次置換- 海綿鎘、含鉈海綿鎘- 氧化- 水浸、凈化、置換- 海綿鉈-壓團熔鑄- 金屬鉈,海綿鎘送精餾提純產出精鎘。

對于Ni、Cu、Co 等含量較高的鎳渣,其有價金屬的提取方法是先酸浸,一次提取鎳渣中的Ni、Cu、Co等,再結晶脫水,通過加入碳酸鈉實現銅、鎳和鈷的分離,在分別加入硫酸,除雜過濾之后,結晶脫水,最終得到成品硫酸鎳、硫酸銅和硫酸鈷,整個工藝流程較簡單,所用設備較少。

粗銅冶煉廠電收塵煙灰是經重力除塵后, 再通過電收塵而獲得的產物,一般含銅低于2.5%,含鋅超過10%,此外還含有鉛、砷等揮發性雜質成分。這些煙灰按原設計經過配料、混捏、返回煉銅爐熔煉,不僅不經濟還給煉銅帶來危害。現用濕法回收煙灰中的有價金屬,在低投資下獲得明顯經濟和環境效益。具體的流程為: 水浸取,Pb 和Bi 等不溶物進入沉淀,得到鉛渣,而Zn、Cu、Cd 等元素進入溶液,通過鋅粉除銅、凈化除鐵、砷、置換除鎘,最后濃縮結晶得到硫酸鋅產品。

江西貴溪冶煉廠每年產出轉爐渣約8.9 萬t,采用浮選工藝回收銅,同時富集渣中的金和銀;采用選擇性堿浸- 酸中和- 電積法從銅冶煉中和渣中提煉精碲,在浸出階段抑制鉛的溶出,通過凈化除砷、硅和其它重金屬,在浸出工序選擇性溶浸碲,浸出率達96%~97%,鉛、硅、砷很少溶出,大部分抑制在浸出渣中,全流程碲的直收率80%。

3.3 火法冶金技術

火法冶金因為其環境污染, 耗能大而逐漸面臨淘汰, 目前多用火法冶煉技術與濕法技術相結合回收冶金廢渣中的有價金屬。株洲硬質合金廠主要生產硬質合金、鎢、鉬、鉭、鈮及其加工產品。該廠鎢冶煉系統采用堿壓煮工藝生產仲鎢酸銨及藍鎢時產出鎢渣,鎢渣用火法- 濕法聯合流程處理,即鎢渣還原熔煉得到含鐵、錳、鎢、鈮、鉭等元素的多元鐵合金(簡稱鎢鐵合金)和含鈾、釷、鈧等元素的熔煉渣。鎢鐵合金用于鑄鐵件,熔煉渣采用濕法處理,分別回收氧化鈧、重鈾酸和硝酸釷等產品。該廠在鎢濕法冶煉工藝中,采用鎂鹽法除去鎢酸鈉溶液中的磷、砷等雜質時會產出磷砷渣,將此渣經過酸溶、萃取、反萃、沉砷等綜合利用工藝,可回收鎢的氧化物及硫酸鎂。最后產出砷鐵渣約為原磷砷渣的10%,且其渣型穩定,不溶于強堿、弱酸,容易處理。贛州冶煉廠從含鈧爐渣中提取氧化鈧。此廠以生產鎢、鈷系列產品為主,并生產工業氧化鈧。在生產鎢系列產品工藝中將黑鎢精礦球磨、堿煮、壓濾后會產出含鐵、錳、鈧的堿煮渣,此渣經反射爐焙燒,再經電爐還原熔煉后,得到鎢鐵錳合金和含鈧爐渣。含鈧爐渣經硫酸浸出,浸出渣作水泥原料,浸出液經萃取、反萃取、酸溶解、沉淀等一系列工藝后,可得到工業級氧化鈧,再經一系列精煉后可得高純氧化鈧。

云南錫業公司二冶廠將一冶廠在錫冶煉過程中產出的有毒砷銻鋁錫渣,經焙燒、水浸、熔煉、中頻坩堝爐熔鑄等工藝處理后得到錫鉛焊料、錫銻銅軸承合金,砷渣用作生產白砷原料。該廠1989 年處理砷銻鋁錫渣658.5t,產出巴氏軸承合金403t,錫鉛焊料17t。三冶廠錫鉛陽極泥采用聯合流程處理,產出的硝酸渣金銀含量低,根據物料特性,先經氧化焙燒,焙砂再經硫酸化焙燒、浸出,從浸出液中提取銀。浸出渣在硫酸及鹽酸組成的低酸度混酸溶液中, 加入氯化鈉, 使金優先浸出, 得到的金粉、銀粉都能達到99.99%。金的回收率達98%以上, 銀的回收率超過95%。

4 展望

有色冶金廢渣中有價金屬的回收利用有著非常重要的經濟、環境和社會意義。我國已經開始重視這個領域的發展, 國家將資源的合理利用及環境保護列為“中國21 世紀議程”的4 個主要內容之一。目前,低污染、低能耗、技術及經濟可行的新工藝仍然有待繼續開發, 同時新技術新流程的工業化應用應該得到充分的重視,使實驗室的研究變成生產力。

參考文獻

[1] 劉惠中.鎳礦尾礦的重選法再選[J].有色金屬(選礦部分),2005(1):11~15.

[2] 雷貴春.尾礦資源化進展[J].礦產保護與利用,1999,10(5):50~53.

[3] 孫偉.有色金屬礦山尾礦綜合回收與利用[J].礦產保護與利用,1999,10(5):50~53.

[4] 袁先樂,徐克創.我國金屬礦山固體廢棄物處理與處置技術進展[J].金屬礦山,2004,6(6):46~49.

[5] 楊久流.尾礦中有價礦產資源的綜合回收與利用[J].有色金屬,2002,3(8):86~89.

[6] 張金成.白銀公司幾種冶煉渣綜合回收現狀及其建議[J].中國有色冶金,2004,4(8):34~40.

[7] 李光輝,黃柱成,郭宇峰,等.從濕法煉鋅渣中回收稼和鍺[J].金屬礦山,2004,6(6):61~64.

[8] 盛廣宏,建平.鎳工業冶金渣的資源化[J].金屬礦山,2005,10(10):68~71.

[9] 付運康.粗銅冶煉電收塵煙灰的濕法處理[J].四川有色金屬,2000,3(10):47~50.

[10] 孫成林.淺談我國有色金屬礦產資源綜合利用現狀[J].有色礦冶,2005,21(7):170~172.

[11] 蘭興華.從再生資源中回收有色金屬的進展[J].世界有色金屬,2003,9(10):61~65.

[12] 許孫曲,許菱,秦曉海.廢有色金屬濕法回收利用技術評述[J].中國資源綜合利用,2003,3(7):7~10.

[13] 鄭先君,周春山,吳鵬程.從鋅冶煉煙塵中回收銀及有價金屬的工藝研究[J].黃金,2000,4(11):40~43.

[14] 姚香.中國礦業開發21 世紀展望[J].金屬礦山,2006,3(3):1~4.

[15] 袁世倫.金屬礦山固體廢棄物綜合利用與處置的途徑和任務[J].礦業快報,2004,9(9):36~41.

[16] 趙由才,牛冬杰,蔡曉利.固體廢物處理與資源化[M].北京:化學工業出版社,2006.

使用微信“掃一掃”功能添加“谷騰環保網”