燃煤鍋爐化學(xué)脫硫技術(shù)研究

1.前言

我國能源以煤碳為主。我國的大氣環(huán)境是典型的煤煙型污染,由燃煤排放的SO2所造成的酸雨已危及24個省、市、自治區(qū)。近年來,隨著國民經(jīng)濟的發(fā)展和能源消耗的不斷增長,我國酸雨問題變得越來越嚴重。廣東、廣西、四川盆地和貴州的大部分地區(qū)所形成的華南、西南酸雨區(qū),已成為與西歐、北美并列的世界三大酸雨區(qū)之一,同時又形成了以長沙為中心的華中酸雨區(qū)和廈門、上海等華東沿海酸雨區(qū),以及青島等酸雨區(qū),有些地方降水PH值最低達3.5以下,給生態(tài)環(huán)境國民經(jīng)濟帶來了嚴重的危害。據(jù)統(tǒng)計,僅西南、華南酸雨區(qū)而造成的林木死亡,農(nóng)業(yè)減產(chǎn),金屬腐蝕等的經(jīng)濟損失每年達140億元。目前,中國大氣污染的程度已相當(dāng)于世界發(fā)達國家五、六十年代污染最嚴重的時期。世界各國都已注意到大氣污染對人類生存的危害,都投入巨額資金對其進行整治。我國也制定了《中國跨世紀綠色工程計劃》對大氣污染進行綜合治理。治理大氣污染的根本途徑之一是采取有效的脫硫措施,減少點、面排放源的SO2排放量。針對我國的具體情況,開發(fā)切實可行的脫硫技術(shù),卓有成效地控制燃煤煙氣排放的SO2量。近年來,國際國內(nèi)研制、開發(fā)了多種脫硫技術(shù),下面僅就我們研制的化學(xué)脫硫技術(shù)和一些常規(guī)的脫硫技術(shù)的特點作一些探討。

2.煙氣中二氧化硫凈化的方法

2.1拋棄法:在煙氣中加入一種吸附物質(zhì),使煙氣在形成二氧化硫時便與之化合或為之吸附,生成另一種物質(zhì),而不加利用地拋棄掉。

2.2回收法:通過吸附將二氧化硫富集起來,通過氧化還原或吸附作用,使之產(chǎn)生另一種有用的硫的產(chǎn)品。回收法脫硫又分為干法和濕法兩種。

干法脫硫時煙氣不會冷卻,有利于煙羽的大氣擴散。缺點是煙氣和固體吸附劑接觸時間短,吸附劑利用率低。在循環(huán)時,吸附劑顆粒經(jīng)過多次吸附和再生循環(huán)會發(fā)生鈍化和遲化甚至磨粒,實際的系統(tǒng)必須二臺設(shè)備,一臺吸附時,另一臺再生。這樣設(shè)備費和維護費都會增加。

濕法脫硫沒有干法的缺點,但在處理煙氣時必須冷卻到濕球溫度,這對煙羽的擴散是有影響的。

2.3幾種實際使用的脫硫方法脫硫技術(shù)有許多,諸如煤炭洗選技術(shù)、煤氣化技術(shù)、水煤漿技術(shù)、型煤加工技術(shù)、流化床燃燒技術(shù)等,但是目前世界上唯一大規(guī)模商業(yè)化應(yīng)用的是煙氣脫硫技術(shù)。它主要有下面幾種方式。

(1)石灰石(石灰)——石膏法濕式工藝絕大多數(shù)采用堿性漿液或溶液作為吸收劑,其中以石灰石或石灰為吸收劑的強制氧化濕式脫硫方式是目前使用最廣泛的脫硫技術(shù)。在該工藝中,石灰石或石灰洗滌劑與煙氣中SO2反應(yīng),反應(yīng)產(chǎn)物硫酸鈣在洗滌液中沉淀下來,經(jīng)分離后既可拋棄也可以石膏形式回收。目前的系統(tǒng)大多采用了大處理量洗滌塔,300MW機組可用一吸收塔,從而節(jié)省了投資和運行費用;系統(tǒng)的運行可靠性已達99%以上;通過添加有機酸可使脫硫率提高到95%以上。

(2)簡易石灰石(石灰)——石膏法簡易工藝的原理與傳統(tǒng)石灰石——石膏法相同,但與傳統(tǒng)工藝相比,通過預(yù)洗、吸收和氧化設(shè)備合并,簡化煙氣熱交換系統(tǒng),以及煙氣部分旁路等的改進,以中等脫硫效率(70%~80%)為目標,有效地降低了設(shè)備初投資。

(3)海水脫硫天然海水中含有大量的可溶性鹽,其中主要成分是氯化鈉和硫酸鹽及一定量的可溶性碳酸鹽。海水通常呈堿性,自然堿度為1.2~2.5mmol/L,這使得海水具有天然的酸堿緩沖能力及吸收SO2的能力。國外一些脫硫公司利用海水的這種特性,成功地開發(fā)出海水脫硫工藝。海水脫硫系統(tǒng)主要由煙氣系統(tǒng)、再熱系統(tǒng)、供排海水系統(tǒng)、海水恢復(fù)系統(tǒng)等組成。1988年以前,海水脫硫工藝多應(yīng)用于冶金行業(yè)的煉鋁廠及煉油廠等。近年來在火電廠的應(yīng)用有較快的發(fā)展。挪威ABB公司的海水脫硫工藝已在挪威和國外建成20多套裝置,挪威的煙氣脫硫全部采用這種工藝。

(4)磷銨復(fù)肥法(PAFP法)該法是利用天然磷礦石和氨為原料,在煙氣脫硫過程中副產(chǎn)磷銨復(fù)合肥料。

工藝流程主要包括四個過程,即:活性炭一級脫硫并制得稀硫酸;稀硫酸萃取磷礦制得稀磷酸溶液;磷酸和氨的中和液[(NH4)2HPO4]二級脫硫;料漿濃縮干燥制磷銨復(fù)肥。該技術(shù)在國外尚無應(yīng)用實例。

(5)其它濕法其它濕式工藝包括用碳酸鈉、鎂和氨作吸收劑,一般用于小型電廠和工業(yè)鍋爐。氨洗滌法可達較高的脫硫效率,副產(chǎn)硫銨是可出售的化肥。

(6)噴霧干燥法噴霧干燥法屬半干法脫硫工藝,于70年代初至中期開發(fā)成功。第一臺電站噴霧干燥脫硫裝置于1980年在美國北方電網(wǎng)的河濱電站投入運行,此后該技術(shù)在美國和歐洲的燃煤電站實現(xiàn)了商業(yè)化。噴霧干燥工藝目前約占總裝機量的10%,大多用于燃用低硫和中硫的中小容量機組上,該法利用石灰漿液作吸收劑,以細霧滴噴入反應(yīng)器,與SO2邊反應(yīng)邊干燥,在反應(yīng)器出口,隨著水分蒸發(fā),形成了干的顆料混合物。該副產(chǎn)品是硫酸鈣、硫酸鹽、飛灰及未反應(yīng)的石灰組成的混合物。噴霧干燥法可脫除70%~95%的SO2,并有可能提高到98%.

(7)吸著劑噴射法吸著劑工藝屬干法工藝。按所用吸著劑不同可分為鈣基和鈉基工藝,吸著劑可以是干態(tài)、濕潤態(tài)或漿液。噴入部位可以為爐膛、省煤器和煙道。當(dāng)鈣硫比為2時,干法工藝的脫硫效率可達50%~70%,鈣利用率達50%,這種方法適合老電廠改造,因為在電廠排煙流程中不需增加什么設(shè)備就可達到脫硫目的。噴吸著劑工藝目前占總裝機容量的3.2%,其中89%用于燃煤含硫量<2%的機組。

煙氣脫硫還有一些方法,如電子束法;再生工藝和SO2/NOx聯(lián)合脫除工藝;簡易除塵脫硫一體化技術(shù);但這些技術(shù)還很不成熟。

燃煤鍋爐化學(xué)脫硫技術(shù):

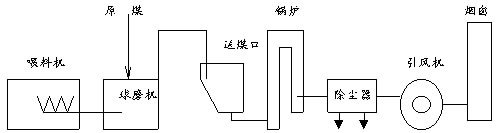

上述脫硫方法,都需要增加投資,據(jù)美國統(tǒng)計,脫硫裝置投資占電站總投資的25%,運行費用增加15%.我們研制的燃煤鍋爐化學(xué)脫硫技術(shù)基本上不需復(fù)雜的裝置,只需要簡單的喂料機構(gòu),運行費用隨煤含硫量的增加而增加,一般在10%~15%之間,系統(tǒng)如圖:系統(tǒng)圖

|

由圖可見,系統(tǒng)中只是增加了一套添加劑的料倉及喂料機構(gòu),添加劑經(jīng)喂料機進入球磨機,同原煤一起粉碎并混合均勻,經(jīng)送粉系統(tǒng)進入鍋爐內(nèi)燃燒,煤中的硫同添加劑產(chǎn)生化學(xué)反應(yīng),生成金屬硫化物,大部分留在煤灰中,小部分隨煙氣進入除塵器再次分離,其余部分均隨煤灰沖入灰場。

煤灰燃燒過程中硫分析如下圖(略):硫平衡關(guān)系式:Sk+Sb=Sy+Sw=So=Syq+Sz+Sm=Sq+Sf+Sz+Slm燃煤鍋爐化學(xué)脫硫技術(shù)的核心是:

(1)通過計算和實驗尋求最佳的化學(xué)添加劑組合。該組合固硫率最高,對燃燒的負面影響最小。選用氧化助燃助劑,在固硫的同時還改善了燃燒,提高了一定的熱值,節(jié)煤2-3%.

(2)化學(xué)添加劑組合的成本最小,確保其應(yīng)用成本固化每噸硫不大于600~1100元/T(固化硫)。

(3)選擇了一個合理的工藝路線,使助劑與煤粉充分混合,充分參加燃燒,使其固硫作用發(fā)揮至最大,有效系數(shù)為最大值。

(4)設(shè)計合理的化學(xué)助劑喂料裝置,并具備精度不低1%的計量功能(隨機),以保證劑/煤比達到最小,減少成本。

(5)確保化學(xué)助劑在爐膛參與燃燒過程和在受熱面流動的過程中,不能對其造成負面影響。

(6)盡量減少對受熱面結(jié)垢和腐蝕的影響。

(7)研究爐內(nèi)化學(xué)脫硫?qū)胰廴谔匦浴⒔Y(jié)渣特性、沾污特性的影響。

我們從化學(xué)機理、煤燃燒、鍋爐及輔機等各方面,進行試驗室內(nèi)的試驗研究,開展爐內(nèi)化學(xué)動力學(xué)分析研究,化學(xué)脫硫劑特性,加劑后煤灰高溫特性、飛灰電氣特性、爐膛上部空氣動力場計算機模擬數(shù)值計算,混合狀況冷態(tài)模化試驗等,開發(fā)了專項試驗研究技術(shù),形成了一系列研究開發(fā)化學(xué)脫硫成套技術(shù)不同環(huán)節(jié)的試驗研究,有力地支持、保證了試驗室內(nèi)系統(tǒng)小試的圓滿完成,并且在唐山成功地進行了工業(yè)中試。

燃煤鍋爐化學(xué)脫硫技術(shù)適用范圍廣、覆蓋的煤種多,能有效地控制SO2排放量,如一個200MW的電站,煤熱值在21000KJ/kg,含硫量在1.5%,使用化學(xué)脫硫技術(shù),脫硫率80%,則少排放SO213.2萬噸/年。這為實現(xiàn)國家提出的在2000年將SO2排放量控制在1995年水平的目標做出了貢獻,具有可觀的環(huán)境和社會效益。

多年攻關(guān)成果已經(jīng)表明,化學(xué)脫硫技術(shù)不僅適用于中小型鍋爐,而且適用于電站鍋爐;不僅適用于新建鍋爐,而且適用于現(xiàn)役鍋爐的脫硫技術(shù)改造;不僅適用于中硫煤,而且可用于高硫煤,可以覆蓋所有的煤種。中國化學(xué)脫硫技術(shù)幾乎還是空白,具有巨大的市場和廣闊的推廣應(yīng)用前景。

燃燒鍋爐化學(xué)脫硫技術(shù)其最突出的特點是:

<1>工藝流程簡單、操作維護方便;

<2>有強有力的理論支持和前期試樣研究為先導(dǎo);

<3>投資費用極小,不需復(fù)雜的脫硫設(shè)備;

<4>脫硫效果顯著,與其它脫硫方式相比,能用最低的費用收到較高的脫硫效果,是當(dāng)前最適合我國國情的一種最新脫硫技術(shù)。

<5>除脫硫作用外,還有助燃、降塵的多種用途,極有利于環(huán)保。

3.結(jié)論

燃煤鍋爐化學(xué)脫硫在國家實驗標準的單管燃燒裝置上進行了試驗、測試,在添加劑加入量0.6%的情況下,脫硫率為92.45%.綜上所述,燃煤鍋爐化學(xué)脫硫技術(shù)以其低投資、低消耗、高脫硫率的優(yōu)點值得大力推廣。

使用微信“掃一掃”功能添加“谷騰環(huán)保網(wǎng)”