臭氧在自來水廠深度處理工程中的應用

自來水廠深度處理工程介紹

水廠供水水源為大運河支流,全長約10km,河寬41m,最大水深2.72m,平均流速達0.025m/s,近年來受有機污染的程度逐年加大,水中的氨氮、色度、亞硝酸鹽、耗氧量及鐵、錳的含量偏高,原水濁度25~272.6NTU,色度6~40,鐵0.23~2.80mg/L,氨氮0.5~5.0,CODMn3.28~8.90。按地面水環境質量標準(GB3838--2002)評價屬Ⅳ~Ⅴ類,為微污染原水。

為了降低出廠水色度、氨氮及有機污染物的含量,水廠投入了大量資金及人力進行技改,增加生產及管理的技術含量,克服種種不利因素,基本保證了供水水質綜合合格率達標,但隨著在常規處理工藝中氯的大量投加,增加了出廠水中三氯甲烷等鹵化烴和致癌變物質等的含量。水中的異味嚴重,色、嗅、味不能滿足要求。

隨著人們生活水平的提高,市民對飲用水質量的要求相應提高。國家已頒布新的《生活飲用水衛生規范》,因此針對日益惡化的原水水質,采用新穎的預處理工藝、臭氧活性炭深度處理工藝,是改善出廠水水質的必要手段。

水廠深度處理工程設計規模為15×104m3/d,結合原有8萬噸常規處理,二期擴建7萬噸包括常規處理,處理對象為微污染原水,主要水質指標是色度、耗氧量、氨氮及錳。

水廠目前設計供水能力8萬立方米/日,遠期規模達到15萬立方米/日。水廠有常規處理2.5萬立方米網格反應平流沉淀池兩座,5萬立方米四閥濾池1座,3萬立方米網格反應平流沉淀池、四閥濾池各1座。深度處理工程,即在原有常規處理工藝基礎上,增加預處理和臭氧活性炭深度處理工藝。現將該工程設計和建設特點介紹如下:

1 設計介紹

水廠深度處理工程建設規模為15萬立方米/日,分兩期建設。一期工程8萬立方米/日,2002年7月正式動工,2003年5月投入運行。二期工程7萬立方米深度處理包括常規處理,將在2003年8月正式動工。

通過技術經濟比較,生物接觸氧化工藝比較適合源水的水質特點,生物接觸氧化池容易與水廠現有構筑物連接,且投資和運行費用較省。該工藝具有去除氨氮和有機物效果好、容積負荷高、耐沖擊負荷、出水水質好且穩定、動力消耗相對較低等優點。同時此工藝在應用實踐中,對停留時間曝氣方式、填料品種、排泥和操作技術等工藝要素已有了大量的試驗研究和較多的工程實例,取得了比較成熟的經驗。因此,本工程采用生物接觸氧化法作為預處理工藝。

原水經過生物預處理和常規處理后,水中有機污染物有了明顯的去除。但由于水源水質較差,源水有機污染物含量較高,此時出水中有機物濃度還比符合《生活飲用水衛生規范》的要求,需后續補充深度處理工藝才能較大幅度去除。

飲用水深度處理的方法有高級氧化、活性炭吸附和膜法水處理工藝等,綜合考慮經濟和技術因素,在水廠中生產性運用較多的是臭氧--活性炭聯用技術。本工程采用臭氧-活性炭法作為深度處理工藝。

臭氧-活性炭工藝主要涉及到臭氧的制造生產、投加及活性炭過濾等。臭氧的生產原料分為空氣、純氧和液氧三種,對三種臭氧生產方案、經濟、技術性能進行綜合比較,結合水廠現狀,進期考慮以純氧為臭氧生產原料,遠期如條件成熟,可考慮制氧。

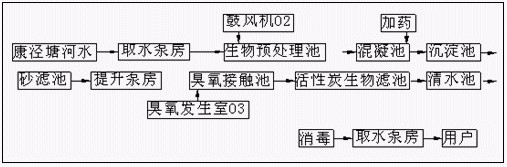

1.1工藝流程

水廠工藝流程如下圖:

|

1.2工藝設計

1.2.1預處理工藝參數和特點

本設計在生物接觸氧化池中一定間距交替布置上通和下通垂直擋板,使水流形成上下轉彎,與填料充分接觸,并且避免短流,提高容積利用率。8萬噸/日規模一組,分兩格,水力停留為1.5h(有效水深4.5m,其中彈性立體填料高度為3.5m,直徑173毫米,長度3.5米,共33000余根,上下采用緊繃索固定。預處理池下部排泥層高度為1.6m,池總高6.8m,預處理池平面尺寸67.98×21.05m,填料比表面積大于3m2/m3,穿孔管曝氣氣水比(0.6~1.5):1。排泥采用穿孔排泥管。

1.2.2運行控制

針對污染源水的特點,采用穿孔管曝氣,分階段控制曝氣;為防止池內積泥,在布氣管下設有集泥槽和穿孔排泥管,預處理池前三分之一排泥周期三天,排泥歷時60s,后三分之二排泥周期六天,排泥歷時30s,排泥使用快開排泥閥,由PLC進行控制;生物膜脫膜和填料上積泥采用氣沖洗,加大氣量輪換沖洗,沖洗強度是在正常運行的2-3倍,沖洗周期15天,沖洗歷時30min,由人工操作。

1.2.3鼓風機房及配電間

鼓風機房平面尺寸19.5×8.0米,面積284.5m2,土建按15萬立方米/日一次建成。設BE200羅茨鼓風機(風量45m3/min、壓力0.6kgf/cm2、功率75kw)兩臺,其中一臺變頻器,擴建工程預留兩臺。設BE150羅茨鼓風機(風量22.4m3/min、壓力0.6kfg/cm2、功率37kw)兩臺。

1.2.4提升泵房及吸水井

提升泵房為原5萬立方米送水泵房改造而來。平面尺寸23.7×7.0米,設計規模15萬立方米/日,設備按一期8萬立方米/日安裝,配立式離心泵(Q=2075.5m3/h,h=12.1m,η=85%,n=740rpm,N=110kw)兩臺;(Q=1037.7m3/h,H=12.1m,η=82%,n=980rpm,N=55kw)兩臺。

另設SZ-2,75kw真空泵兩臺(一用一備),常保持真空系統。

吸水井平面尺寸17.7×4.6×6.0米一座,與原有吸水井(17.7×3.6×6.0米)連通,可取水量550m3,為一臺大泵15分鐘取水量。

1.2.5臭氧發生室

平面尺寸21.6×12.0米,分兩間,一間制臭氧室,水廠深度處理工程一期以液態氧為氣源,選擇了臭氧產量10kg/h的臭氧發生器(臭氧濃度6%,冷卻器水溫25℃)兩臺,一是考慮運行成本,節約液氧用量,臭氧產量宜控制在6kg/h,兩臺共12kg/h,滿足生產需要;二是考慮在一臺臭氧發生器檢修時,另一臺臭氧發生器降低臭氧濃度,臭氧產量10kg/h,能基本滿足生產需要。另購一臺15kg/h(臭氧濃度7%,冷卻水溫25℃)臭氧發生器滿足遠期15萬立方米/日使用。二期預留位置考慮有條件時上變壓吸附現場制氧。設計臭氧的平均投加量為2.0mg/L,最大為3.0~5.0mg/L,加臭氧量可根據實際水質情況進行調配。

臭氧發生器的運行控制: 在臭氧發生器運行前,對臭氧發生器必須吹掃,流量至少為額定氣量的20%,第一次開機用干燥空氣吹掃至少24小時,以后操作時吹掃時間視停機時間長短而定(每停機一天吹掃一小時)。 尾氣破壞裝置、氮氣添加系統、冷卻水壓力、進氣露點工作正常后可開機。

系統操作由主控制柜MCC上觸摸屏完成,分單步、一步化、全自動運行三種操作方式,可進行臭氧濃度、臭氧投加量、放電電流等運行參數的設定、修改,并可觀察實際運行的測定參數,主控制MCC柜與全廠DCS系統連接,可由中控制進行操作。全自動運行根據接觸池進水流量前饋控制投加,出口水中臭氧濃度儀、尾氣臭氧濃度反饋控制,根據水質化驗參數進行修正。

臭氧產量按下列公式計算:

m=c×v

m--臭氧產量(kg/h)

c--臭氧濃度(%)

v--氣體流量(kg/h)

影響臭氧產量參數有:冷卻水溫度、冷卻水流量、進氣流量、進氣壓力(操作壓力)、進氣純度、進氣溫度、環境溫度、待產出的臭氧濃度。

1.2.6臭氧接觸池

平面尺寸17.7×10.3米,水深6米。分兩組,每組4萬立方米,采用兩級布氣,布氣采用盤式布氣帽,布氣盤數量80只,前級氣量60%,后級40%,接觸混合時間15分鐘,前級5分鐘,后級5分鐘,緩沖部分5分鐘。

尾氣破壞裝置采用加熱催化酶方式,單臺處理量73Nm3/h,共兩臺,正常工作情況下一用一備。

1.2.7活性炭濾池

一期8萬立方米/日一座,分為10格,單池面積48m2,濾速7.5m/h,水頭損失0.6m,經常沖洗時強度8.0L/s.m2,定期沖洗時強度12.0L/s.m2。

濾池采用原有水塔(砂濾水)進行重力反沖洗,沖洗強度由閥門調節,恒水位過濾。

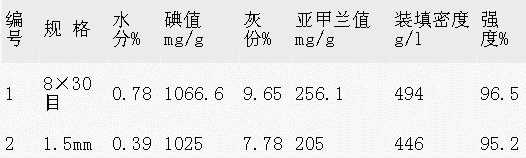

濾料組成:承托層由卵石8-16、4-8、2-4、4-8、8-16各50mm組成。活性炭采用1.5mm柱狀炭,柱長(2.5~1.25mm)>83%,厚度1800mm。

工程實施中采用兩種煤質炭,7格使用1.5mm柱狀炭,3格使用8×30破碎炭。活性炭主要參數見下表:

|

活性炭濾池濾速8m/h,接觸時間13.5min,采用砂濾水進行沖洗,由于利用原沖洗水塔進行反沖,需通過調節閥門開度控制沖洗強度,根據實際情況,反沖洗周期暫定為48小時,1#炭沖洗強度10.51/m2·s,沖洗時間6min,膨脹率17.8%,2#炭沖洗強度161/m2·s,沖洗時間6min,膨脹率17.6%。

1.3供電及自控系統

供電采用兩路10kv電源。原有2臺10kv/380v、500KVA變壓器并用(二期考慮更換變壓器,采用2臺1250KVA干式變),更換原有低壓配電屏,采用MS抽屜式低壓配電屏。

自控結合水廠原有DSC系統,分3個主站,光纖環網實現冗余和可靠性、安全性通訊。完善攝像系統,采用電源避雷、網絡避雷,保證自控系統正常進行。

2 運行效果

預處理池于2003年4月19日通水,4月21日正式曝氣,6月18日開始滿負荷運行,最大進水量4600m3/h,一星期后氨氮去除率達70%以上,滿負荷運行后,氨氮去除率平均在91%,濁度去除率平均27%,CODMn去除率10%,鐵去除率22%,錳去除率56%;預處理運行后,常規處理效果得以提高,在同樣加礬量情況下,濁度去除率達99.9%,沉淀水出口濁度從3~4NTU到小于2NTU,CODMn平均去除率從30%提高到44%,砂濾后水CODMn平均小于3mg/l,錳去除率從20%提高到75%。

深度處理臭氧活性炭5月投入運行,5月17日開始投加臭氧,6月18日開始滿負荷運行,運行一周后,剩余氨氮去除率達70%左右,生物膜基本形成,CODMn一個月內去除率在70%以上,一個月以后逐漸下降穩定在40%左右,說明初期主要靠活性炭吸附作用,后期生物作用占主導地位,從兩種炭處理效果看破碎炭略好于柱狀炭,基本接近。

水質測定結果見下表:

|

|

測定結果表明,生物接觸氧化預處理加臭氧—活性炭深度處理工藝比常規處理工藝去除有機物的效果明顯優越,可以降低耗氧量CODMn到2mg/l以下,降低色度到5度以下,降低氨氮到0.5mg/l以下,并大幅度降低了水中的三致物質,增加了水中的溶解氧、活性氧,改善了嗅味和口感。

3 工程造價

水廠深度處理工程一期8萬立方米/日(部分建筑物以及很大部分總平工藝管道按15萬立方米/日一次建成),工程總投資3989萬元,其中財政撥款1903萬元,銀行貸款2086萬元,平均每m3水造價為498.7元(包括二期擴建工程土地征用在內)。

其中預處理部分工程造價240萬元,單位造價90元/m3水,單位工程如下:

預處理池工程造價480萬元(含土建、安裝、設備和材料費,下同),單位造價60元/m3水;

鼓風機房工程造價240萬元,單位造價30元/m3水;

深度處理部分工程造價1800萬元,單位造價225元/m3水,單位工程如下:

活性炭濾池工程造價1000萬元,單位造價125元/m3水;

臭氧發生器室及臭氧接觸池工程造價600萬元,單位造價75元/m3水;

提升泵房及吸水井工程造價200萬元,單位造價25元/m3水。

4 生產成本分析

預處理動力費用由兩部分組成,一部分是因在常規處理工藝前增加預處理工藝,需要取水泵房提升1.5m水頭增加的動力費用;另一部分是鼓風曝氣的動力費用氣水比按1.5:1計算),合計單位成本約0.044元/噸。

深度處理部分包含:臭氧接觸池進水提升電費及臭氧發生電費(0.09元/噸),液氧費用(含氣站租賃費,0.049元/噸),活性炭(按使用壽命1.5年計算,單位成本0.046元/噸),合計單位成本約0.185元/噸。

運行成本總和0.229元/噸,加折舊0.076元/噸,預處理加深度處理的制水成本為0.305元/噸。

使用微信“掃一掃”功能添加“谷騰環保網”