精細化工行業水污染減排與實用綜合治理技術

1 精細化工行業水污染特征

1.1 廢水污染特征

·主要原料以石化制品、煤加工副產品合成或植物提取、合成等。產品繁多,工藝復雜;

·生產過程副反應多,產生的廢水組分復雜;

·生產過程使用大量有毒有害化工原料,如鹵素化合物、硝基化合物,苯、苯酚、萘以及衍生物,具有較強刺激性氣味;

·廢水中含有大量有機物( CODCr常幾萬mg/L)、色度高,含鹽高、 pH極端、難生化降解等特性;

·含有高氨氮或含氮化合物;

·缺乏營養元素磷;

·是目前最難處理的工業廢水之一,必須加強清潔生產和減排措施,才能達到有效的污染控制。

廢水水質及排放特征

·從色度上可分為黑水和白水兩種;

·黑水色度數千倍,CODCr高達10萬mg/L,在常溫下呈醬油狀,均勻無雜質顆粒。比較好的方法是燒掉,但焚燒尾氣造成二次污染,對設備有腐蝕性,是工程實施難點;

·白水色度低,CODCr高達1萬mg/L,主要為沖洗水,水量大;

·此外隨原料和工藝不同,排出廢水水質成分、濃度而異;

·工藝廢水排放無規律。除少部分水洗水連續溢流排放外,其余廢水多為間歇集中排放;

·造成末端排水水量、水質變化大。

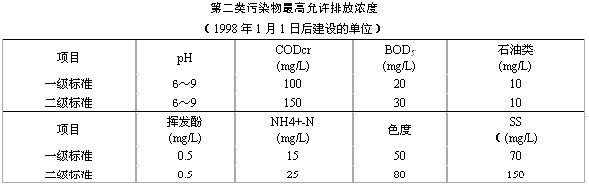

1.2 排放標準

-污水綜合排放標準GB 8978-1996

·排入III類水域和二類海域執行一級排放標準

·排入IV、V類水域和三類海域執行二級排放標準

第二類污染物最高允許排放濃度(1998年1月1日后建設的單位)

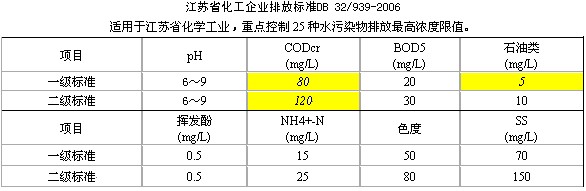

據調查,江蘇省化工廢水年排放量已占全省工業排放量的30%,COD、氨氮、揮發酚、石油類分別占全省工業排放量的25%、50%、62%和33%,居各行業首位,是江蘇省第一排污大戶。

江蘇省化工企業排放標準DB 32/939-2006

·執行此標準后,預計到2010年比2005年減少COD、氨氮、總磷排放25%、24%、15%;

·執行標準分級同上。

2 清潔生產與減排技術

2.1 綠色化學

要從生產的源頭上減少廢棄物的產生

·就要盡量使用無毒無害的化工原料;

·使用可再生的化工資源;

·盡量使用催化反應;

·盡量使用可以再生、回收的催化劑;

·使用無毒無害的溶劑;

·注意溶劑的回收、分離、純化等問題。

在評價化學過程的綠色程度時,提出了兩個概念:

·化學反應的原子經濟性

·產污系數

原子經濟性

·原子經濟性的定義是:

原子經濟性=目標產物分子量/所有起始物質分子量之和

理想的化學反應是所有起始物質都生成了目標產物

·例如:Diels-Alder [2+4]環加成反應中,

原料 :2-甲基-1,3-戊二烯 3-戊烯-2-酮進行[2+4]環加成時,所有在原料分子中的各原子都存在于反應產物中,因此原子經濟性就是100% 即:

·原子經濟性=(82.14+84.12)/166.26=100%

·以三氧化鉻試劑氧化仲醇成酮的反應為例,可以看到這個反應的原子經濟性只是 53.5% 。

·原子經濟性

=(192×3)/(194×3+100×2+98×3) =53.5%

·原因是反應后的硫酸鉻作為廢棄物,與目標產物無關。

·同樣的反應如果采用催化氧化的方法時,則原子經濟性可以提高很多,達到 91.4% 。

=192/(194+16)=192/210=91.4%

化工生產的產污系數

·精細化工、制藥工業,產污系數遠大于煉油和重化工

2.2清潔生產工藝介紹(生命周期)

一個好的產品在開發、設計過程中:

·資源消耗少,

·對環境無污染或少污染,

·在流通和使用過程中消耗能源少,

·產品報廢時又不產生大量廢物,

·并且回收利用比重大,

·同時又能使消費者得到較大的滿足。

洋茉莉醛合成工藝的改進

·原工藝:黃樟油素原料,濃堿異構化反應,生成的異黃樟油素用硫酸,重鉻酸鈉進行氧化反應。生成大量含鉻廢水;

·新工藝采用臭氧氧化根除含鉻廢水的排放。

桂醇的制備工藝

·原工藝:桂醛在氯化汞催化下還原,產生的含汞廢水。

·新工藝采用桂醛選擇氫化工藝,無三廢產生。

由丁香酚異構化制備異丁香酚的工藝改進

·原工藝:異構化在高溫濃堿條件下進行,產生大量堿液廢水。

·新工藝:改用羰基鐵作異構化催化劑。反應條件溫和,無三廢產生且提高了收率。

醇酸酯化反應改進

·改進前:一般采用酸為催化劑,然后中和洗滌,過程中有大量酸堿廢水生成。

·改進后:為離子交換樹脂或固體酸作酯化催化劑。

香蘭素合成乙醛酸工藝路線

·改進前:亞硝基法。

·改進后:乙醛酸路線,工藝步序縮短,原料品種減少。

合成香料過程中的萃取工藝

·原萃取劑:一般選用苯,甲苯,乙醚,二甲苯等。

·現改用毒性較小的環己烷作萃取劑可大大改善環境污染。

乙酸芐酯一步合成法的推行

·原工藝:先由氯化芐,濃堿皂化生成芐醇,再由芐醇與醋酐,乙酸鈉催化反應制取乙酸芐酯,工藝步序多,三廢重。

·現采用氯化芐與乙酸鈉在相轉移催化劑作用下一步合成乙酸芐酯,工藝先進,單耗低,三廢減少。

烷基化反應新型催化劑的選擇

·在合成香料工藝中的烷基化反應通常是利用苯的克-副反應(Friedel-crafts)來完成的。其中需用大量的三氯化鋁作烷基化催化劑,反應不但收率低且放熱量大需冷卻裝置配用。反應完成后又需用水分解,有大量氯化氫氣體產生,后處理麻煩并污染環境。

·現改用活性氧化鐵催化劑工藝后不但改進了老工藝弊病且提高了產品收率,降低了原料成本。

2.3生物技術

·近年來在合成香料和食品添加劑等行業,出于安全性的擔心和對污染的憂慮,以生物技術生產單體合成香料普遍受到大家的重視。

·目前應用的生物技術大致為:

微生物突變技術;

基因重組技術;

植物組織培養;

發酵技術。

3 精細化工行業廢水處理技術

精細化工廢水含有許多有毒有害難降解的有機物,COD/BOD比值較低,直接采用生化法處理這類廢水效果差;單一處理工藝很難達到排放要求;一般采用化學混凝-生化處理法,化學氧化-生化處理法等優化組合多種工藝方法;脫氮處理仍然是主要難點;研究高效、經濟、節能的處理技術是主要內容和發展方向。

3.1 物化-生化法

·香料廢水首先通過混凝、氣浮、電解等物化法處理,可以去除大部分油膏狀、不易降解的大分子有機物;

·出水進入厭氧、兼氧、好氧等生化工藝的處理;

·浮渣和污泥可燒掉回收熱能;

聚合硫酸鋁鐵

助凝劑

↓

香料廢水→混凝氣浮→水解酸化→ SBR →高效過濾 →達標排放

·合成香料廢水30m3/d, 生活廢水120m3/d;

·進水 :CODCr 15000mg/L,BOD5 7500mg/L,pH 5~6;

·水解池停留時間為16h ,污泥負荷為2.14 kgCODCr /kg·d;

·SBR池污泥負荷為 0.25 kgBOD5/kg·d;

·溫度在15℃~25℃,CODCr總去除率為99%。

實際運行時盡管進水水質變化較大,但由于混凝氣浮效果較好,減緩了對后續生化系統的沖擊,出水較為穩定,99%達到了國家一級排放標準。(鄭一新)

香料廢水→氣浮→水解→ SBR。

·氣浮后出水CODCr為17701 mg/L;

·水解池 HRT為2d;

·SBR 曝氣時間10h,控制污泥負荷≤0.08 kg CODCr /kg·d;

·出水CODCr可以小于70mg/L;

·另外發現添加生活污水對水解處理效果有很大的改善,CODCr去除率大幅度提高,最高可達 51%左右。(黃益宏)

上流式兼氧濾池→好氧處理香料廢水

·原水CODCr為9000~20000mg/L;

·兼氧反應器,內掛盾式纖維填料, 控制水力停留時間48h, 容積負荷 0.75 kg CODCr/m3·d;

·兼氧反應器色度去除率可達96%以上;

·二級好氧工藝采用氧化溝與生物接觸氧化池相結合的工藝;

·出水CODCr150mg/L,BOD5 25mg/L,色度64倍,去除率分別達到 97%、99.2%和99.7%;

·水質指標均達到國家規定化工廢水排放的二級標準;

·兼氧條件下色度的去除率遠遠高于好氧條件。(牛櫻)

一級氣浮→中和調節→二級氣浮→SBR →三級氣浮→炭濾

·生產甲酮、CAC( 乙酸柏木酯)、MMK 等香料原料的廢水,有堿性廢水、中性廢水和酸性廢水。進水CODCr 6100mg/L;

·一級氣浮去除廢水中大部分油脂;

·調節/中和池確保出水控制在pH=6;

·二級氣浮,進一步降低油脂數量;

·SBR池內投加磷酸鹽,降解有機物;

·三級氣浮+炭濾作為深度處理,確保出水CODCr小于100mg/L,達到一級排放標準。

( 杭州某香料香精有限公司)

鐵屑內電解→隔油沉淀→混凝氣浮→ UASB → SBR

·洋茉莉醛的香料廢水COD平均高達40000mg/L,含有大量油類物質,如香樟油等,常規方法很難處理;

·鐵屑內電解是一種能有效地預處理難降解有機物的新方法,該公司長期運行實踐表明鐵屑內電解的COD去除率可達到30%~40%;

·隨后香料廢水通過隔油沉淀和混凝氣浮可以去除絕大部分油類和部分有機物,再經過UASB —SBR生化工藝, 最終出水COD可降低至150mg/L。(重慶)

3.2 化學氧化-生化法

·濕式氧化技術(WAO)

在高溫(125℃~350℃)和高壓(0.5~20 MPa)條件下,以空氣中的氧氣為氧化劑,將有機物氧化為CO2和水等無機物或小分子有機物的化學過程。

·催化濕式氧化

·Fenton試劑 由過氧化氫與催化劑構成的氧化體系。

作用機理:在酸性條件下過氧化氫被催化產生反應活性很高的羥基。

Fenton試劑特別適用于生物難降解的有機廢水處理。化學氧化法目前基本上還處于實驗室研究階段。

濕式氧化處理高濃度的香料廢水

·原水CODCr、TOC、色度分別為65111mg/L、35000mg/L、11260倍;

·在中溫(160℃) 、中壓(2.8MPa)條件下,廢水經30min濕式氧化處理后,其CODCr、TOC、色度的去除率分別為48%、51%、95%;

·BOD5/ CODCr值從0.195增加到0.419;

·WAO處理后的中間產物主要為低級有機酸、醇、酮等,難以進一步被化學氧化,但很容易被生物降解。

催化濕式氧化

·原水CODCr、TOC、色度分別為71600mg/L、28100mg/L、12000倍;

·用稀土類催化劑,在160℃和0.98MPa條件下進行試驗,經30min氧化反應后,CODCr、TOC、色度的去除率分別為69.1%、74.8%、79.5%;

·BOD/CODCr從0.184提高到0.354;

·有機物沒有完全被氧化,尚有苯甲醇、苯甲醛等;

·WAO優點:啟動時間短、氧化速度快、占地少,當CODCr質量濃度>2g/L時,能量可回收等;

·弱點:需耐中溫、耐中壓的設備,一次投資大等缺點。色度去除效果很好,但對CODCr去除率不高,處理后出水仍然要結合其它工藝進行處理。 (楊琦)

催化氧化法組合工藝處理高濃度白水廢水

·CODCr質量濃度高達1萬mg/L,并有強烈刺激性氣味;

·其工藝特點:

聚丙烯酰胺 ClO2

↓ ↓

絮凝→ →殺菌→砂濾→活性炭→ →催化氧化→活性炭

↓負載硅鈦化合物 負載活性

有機物

·自制催化劑(載體為工業γ-Al2O3,其外型為條型,負載Mn、Ni、Ce、Co、Fe等活性組分)與雙氧水進行催化氧化;

·整個過程CODCr去除率為95%,出水水質達到國家二級排放標準。(石芳)

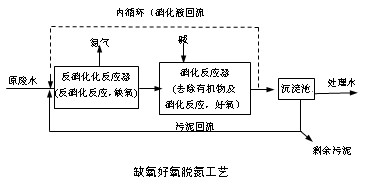

3.3 廢水脫氮技術介紹

(1)A/O脫氮工藝(anoxic/oxic)

·內循環流程可利用原廢水中有機物作碳源;

·缺氧池在好氧池前面可起生物選擇器的作用,抑制污泥膨脹;

·為提高脫氮效率,需加大內循環比,但將影響反硝化池中的缺氧狀態;

·總脫氮率不高,所以總氮進水濃度應<100mg/L,否則脫氮率下降。

(2)突破傳統的新認識及新發現

·亞硝化和硝化是兩組完全不同的菌屬

NH4+ → NO2- → N2

短程硝化反硝化過程

·好氧反硝化菌的發現

和硝化菌共同組成好氧

同步硝化反硝化(ASND)過程

·好氧反硝化且異養硝化菌的發現

某些好氧反硝化菌還能進行異養硝化作用

ASND過程

·微環境理論——在污泥結構內部存在缺氧部位生長反硝化菌,外部硝化

SND過程

北京工商大學開發的ASND技術可以在好氧情況下達到同步生化/硝化/反硝化過程,部分有機物直接作為反硝化碳源,硝化產物可以直接去反硝化,促進反應進行,因此可以承受很高的進水氨氮和COD負荷。運行pH穩定,污泥產生量少,需要的營養元素磷要明顯低于常規生化處理。

使用微信“掃一掃”功能添加“谷騰環保網”