“循環流化床(LJS-FGD)燒結煙氣多組分污染物干法脫除技術”后評估結果

一、技術分析評價

(一)技術特點

該評估對象, 采用了《煙氣凈化反應器》( ZL2007 2 0008344.2)、《組合式煙氣凈化反應器》(ZL2007 2 0008345.7)、《物料輸送空氣斜槽》(ZL2007 2 0006324.1)、《一種用于干法脫硫消化器的進料裝置》(ZL2005 2 0126770.7)、《一種用于干法脫硫消化器的排氣裝置》(ZL2005 2 0126771.1)、《全自動高活性的干式石灰消化器》(ZL2006 2 0156577.2)、《用于石灰消化器的防布袋糊袋裝置》(ZL2007 2 0006327.5)、《一種循環流化床脫硫塔的頂部循環裝置》(ZL2006 2 0080593.8)等8 種實用新型專利產品以及適應燒結煙氣波動的物料循環系統,使整個系統運行穩定。

1. 該工藝關鍵技術在于整套裝置設有雙級污染物反應區(高溫快速反應區、低溫循環流化反應區),采用防潮、高濃度、高效率低壓專用布袋除塵裝置,自主研發的大流量抗磨物料空氣輸送斜槽實現吸收劑的循環利用,采用單根大流量高壓超細霧化噴嘴實現均勻的煙氣降溫,整個裝置能夠實現高效的多組分污染物脫除效果。

2. 采用了自主開發的專利技術:清潔煙氣再循環自補償技術,保證脫硫塔內操作氣速相對穩定,負荷適應性好,進一步保證了氣固兩相流場的穩定,滿足不同的干法煙氣負荷要求。負荷可在0%~110%范圍內變化。在不同煙氣負荷情況下,如何維持循環流化床床層的穩定是保證脫硫系統穩定運行的關鍵。循環流化床(LJS-FGD)燒結煙氣干法脫硫工藝利用脫硫塔進口煙道的靜壓低于脫硫引風機出口靜壓,不需要另外安裝抽氣風機,通過再循環煙道將引風機下游的部分凈化煙氣,根據負荷變化情況,調節煙道風擋來調節再循環到脫硫塔進口煙道中的凈化煙氣的流量,使文丘里噴嘴的流速保持相對穩定。這一技術已在工程中得到廣泛應用,特別是多機共用一個脫硫塔的工藝布置。

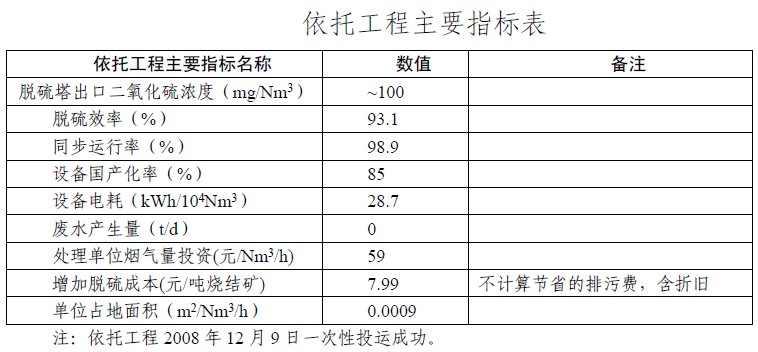

3. 采用流線型的底部進氣結構,保證了吸收塔入口氣流分布均勻。通過大量的氣流分布模型試驗,探索脫硫塔入口氣流分布特性,研究表明:采用流線型結構,有利于氣流塔內徑向分布均勻,避免塔底落灰和有利于脫硫系統的穩定工作。(二)脫硫效率。根據工程實例運行情況,該工藝技術在鈣硫比為1.4(CaO 純度為70%)、脫硫塔入口二氧化硫平均濃度1427mg/Nm3 的情況下,平均脫硫效率為93.1%,外排廢氣中二氧化硫平均濃度91mg/Nm3。

(三)對生產主設備的影響。本工藝是成熟工藝,技術成熟。工藝采用旁路布置,在燒結主抽風機后增設脫硫引風機,脫硫系統運行不影響燒結主設備生產運行。

(四)對負荷變化的適應性。該工藝采用了清潔煙氣再循環自補償措施和脫硫灰循環系統。根據工程實例運行情況,SO2 濃度在1000mg/Nm3~5000 mg/ Nm3 波動時,只通過增減吸收劑的加入量即可滿足脫硫效率,外排煙氣二氧化硫濃度穩定小于 200mg/Nm3。在煙氣出現波動時,清潔煙氣再循環自動補償措施發揮作用,根據工程實例運行情況,沒有發生過塌床的情況。

(五)協同脫除多種污染物的能力。根據工程實例運行情況,本工藝具有協同脫除多種污染物的功能。根據國家環境分析測試中心對依托工程的檢測結果,該裝置脫除氯化氫效率 96.6%,鉛、鎘、汞的總量脫除效率99.5%,硫酸霧脫除率96.6%,且本工藝只要增加吸附劑就可以脫除二惡英。

二、設備運行狀況評價

(一)脫硫設備同步運行率。該工藝配置有煙道系統、吸收塔系統、脫硫后布袋除塵器系統、脫硫引風機系統、吸收劑制備及供水系統、物料再循環系統、脫硫灰外排系統、工藝水系統、壓縮空氣系統、電氣系統、自控系統等。整個系統配置合理完善,特別是采用具有自主知識產權的實用專利產品;關鍵材質和少量關鍵設備部件采用進口,確保了系統設備運行的穩定性,根據依托工程2010 年1~5 月運行數據,脫硫設備同步運行率達到98.9%。

(二)設備國產化率。本工藝所采用設備以國產設備為主,僅部分關鍵設備進口。根據工程實例情況,設備國產化率為 85%。

(三)根據工程實例運行情況,設備未出現腐蝕、結垢現象。

(四)后期維修成本少,設備壽命長。本工藝技術采用空塔結構的吸收反應塔,關鍵設備材質及關鍵部件采用進口,設備使用壽命長。設備維修簡單,主要是少量設備磨損更換,如布袋更換,運行維護的工作量和工作強度很小,有利于生產運行。

三、系統性能評價

(一)鈣硫比。本工藝技術采用物料循環系統,可充分利用吸收劑,減少脫硫劑消耗。根據依托工程實例運行情況,鈣硫比平均為1.4(CaO 純度為70%)。

(二)能耗水平。根據工程實例,該脫硫系統噸燒結礦電耗增加8kWh/t,噸燒結礦能耗增加1.6kgce/t,處理每萬標準立方米煙氣量耗電28.7kWh/萬Nm3(當達到設計規模時25 kWh/ 萬Nm3),耗能5.84kgce/萬Nm3(當達到設計規模時5.28kgce/ 萬Nm3)。

(三)根據依托工程運行情況,該工藝無廢水產生。

(四)煙囪不需防腐。由于工藝脫硫反應溫度控制在露點以上15~20℃,因此,不需建脫硫煙囪,外排脫硫煙氣仍從原煙囪外排,且原煙囪不需防腐,也不產生“煙囪雨”。

(五)脫硫副產物。該工藝副產干法脫硫灰細度細,氧化鈣含量少,重金屬等有害物質影響很小,可用于填堤、土地回填、路基、建材工業、混凝土磚砌塊等方面,具有較好的應用前景。但制蒸壓磚等高附加值利用途徑形成產業化還存在一定的難度。

四、經濟性評價

(一)投資。該燒結脫硫工藝工程實例設計合理,在滿足設計要求的條件下,除了關鍵材質及關鍵設備部件采用進口,施工安裝難度小,使整套裝置投資較少。處理單位煙氣量投資為59 元/Nm3/h(達到設計規模時為45 元/Nm3/h)。

(二)運行成本。根據依托工程2010 年1~5 月實際運行數據,噸燒結礦增加脫硫成本7.99 元(不考慮減排費),其中電費占64.53%(達到設計規模后占48.7%),脫硫劑費用占19.97% (達到設計規模后占24.9%),維修費占0.98%,折舊及其他占 14.52%。

五、其它內容評價

本工藝依托工程處理單位煙氣量占地面積為 0.0009m2/Nm3/h,占地小。

|

使用微信“掃一掃”功能添加“谷騰環保網”