電鍍廢水處理中心的社會化作用

天津經濟技術開發區從建立以來,招商引資取得了巨大成就,業已形成電子、食品輕工、機械、生物工程等支柱產業,在線電鍍已成為電子、機械行業規模化、連續化生產工藝過程的重要組成部分,其產生的電鍍廢水中含有重金屬,如鉻、鉛、鎳等,屬第一類污染物,所以電鍍廢水的處理至關重要。為進一步改善投資環境和環境質量,開發區利用奧地利政府貸款興建了電鍍廢水處理中心,設計采用先進的處理工藝概念,工藝路線清晰、裝備優良,并依靠先進的在線檢測手段,實現工藝運行的高度自動化,其車載移動裝置現場處理電鍍廢水的設計應用在國內尚屬首創。

1 電鍍廢水處理技術的發展概況

國內電鍍廢水的治理工作在起步階段,普遍存在電鍍廠點多而分散、布局不合理、生產技術落后等現象,且處理廢水僅限于鉻、氰兩種,廢水處理率極低。隨著電鍍工藝的不斷改革和廢水治理技術的不斷發展,八十年代以來,廢水治理的鍍種有所增加,處理方法也從單項治理技術向綜合治理技術發展,電鍍廢水治理向社會化、設備化、系列化發展越來越成為人們的共識和努力的方向。但由于種種因素所限,國內目前依然主要遵循誰污染誰治理的原則,與國際上一些技術發達國家各種形式的社會化、專業化治理相比還有一定差距。

隨著改革開放的不斷深入,以及國內外信息交流的不斷加強,業內人士充分注意技術發展的動態,開闊思路,增進共識,天津經濟技術開發區電鍍廢水處理中心正是在這種形勢下應運而生,開發區從電鍍廠點的規劃和布局著手,結合自身條件和國內外技術優勢,不惜財力物力建此項目,以達到控制和治理污染的目的,并滿足開發區經濟可持續發展的需要。

2 項目規模和工藝流程

(1)中心位于開發區南海路東側,第十三大街與第十四大街之間,在開發區污水處理廠的南側,占地約6000m2。

(2)中心主要處理企業電鍍工藝生產中產生的漂洗廢水,處理能力為1000 m3/ d。其中:錫鉛電鍍廢水750 m3/ d,含氰鍍銅廢水150 m3/ d,含鉻鍍鋅廢水 100 m3/ d。

(3)工藝流程:本次工藝采用“分散預處理、收集與集中處理及管理相結合”的總體原則,分為企業現場處理和中心處理兩部分,具體工藝流程圖如下:

(4)本次工藝采用流動處理車分質處理各企業的電鍍漂洗水,上述三類電鍍廢水在電鍍廠點應經過一定的預處理,水質應達到表1設計要求,并且廢水中不能含有螯合物、油、有機溶劑等對樹脂有害的物質,才能進入流動處理車。

|

||||||||||||||||||||||||||||||||||||||||||

|

(5)出水水質:移動處理單元出水為去離子水,可根據用戶要求達到排放標準或回用于電鍍工藝,出水電導率可達max<2цs/cm(25℃)。

中心處理部分的排水水質符合《開發區執行環境標準》中污染物標準中有關第一類、第二類污染物最高允許排放濃度的要求。

3 系統描述

3.1移動處理單元

各電鍍廠點產生的漂洗廢水分質輸送至廠內設置的貯存調節池,然后由“中心”派流動處理車到現場,人工將移動處理裝置的進出水接口與原水調節池及回用水貯池相連接,按下控制柜上的“啟動”按紐,系統開始自動運行,通過車上的活性炭過濾柱-離子交換柱處理后,出水送車間回用水貯池循環回用。處理過程中,處理水量及出水電導率值自動顯示,連續記錄,當出水水質超過回用水指標時,報警并自動關閉閥門和水泵,顯示離子交換樹脂已飽和,需回“中心”進行再生。

所謂移動處理車為10輛20尺標準集裝箱,箱內設有過濾筒、活性炭柱、陽離子交換柱、陰離子交換柱等處理設備、監控設備以及管線、閥門、儀表等,每輛車處理能力為10m3/h,由牽引車拖動,往返于各電鍍廠點和廢水處理中心之間。

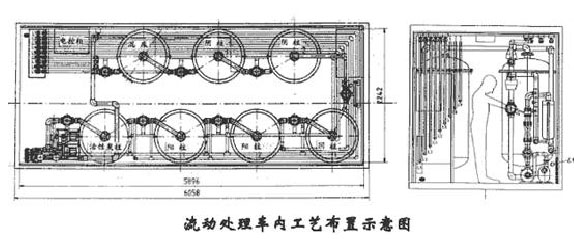

流動處理車工藝布置示意圖如下:(只是對于不同鍍種,車內陰離子交換柱的數量和是否設混床略有不同)

|

3.2廢水處理車間

廢水處理車間由離子交換再生單元、電解單元、純水單元、廢水處理單元、污泥脫水單元等組成。離子交換樹脂在現場達到飽和后,流動處理裝置由拖車運回"中心"廢水處理車間完成中心處理部分。

移動處理裝置中的離子交換樹脂飽和后,在離子交換再生單元進行再生,再生系統每天可容納5輛車同時進行再生。再生周期為4天。

電解單元采用6組隔膜電解裝置,回收錫鉛及銅移動單元陽柱再生液中的酸及金屬,電解后的有機酸回用于離子交換樹脂的再生。

純水單元產水能力為5.0m3/h,包括2個過濾器、一個陽離子交換柱和一個陰離子交換柱,產生的純水儲存在兩個純水儲罐中,提供再生過程所需的反沖洗水、淋洗水及配制藥劑等用水。

再生過程中產生的酸性廢水、堿性廢水、混合床廢水及含鉻廢水等分別被收集在各自的儲罐中,再生液被收集在其廢水儲罐中,這些廢水中含有超標的金屬離子及酸、堿等,因此需對各種廢水(液)進行處理。廢水處理單元包括化學處理部分和“拋光”部分,化學處理的目的是通過向廢水中投加氧化劑、絮凝劑、還原劑及酸、堿等完成去除Cr6+、調節pH值、金屬離子沉淀等過程,“拋光”部分采用選擇性離子交換柱,用于除去水中剩余的金屬離子,并通過中和及最終pH值控制使出水達到排放標準。

中和反應沉淀過程中產生的污泥在污泥處理單元經泵提升至污泥貯槽中進行濃縮,濃縮后的污泥加絮凝劑后加壓至板框壓濾機脫水,上清液排入廢水反應池進一步處理。

3.3自控系統

為提高監控系統運行可靠性,提高處理中心科學管理水平,自控設計采用現場總線(Field Bus)式分布控制系統、(DCS系統)。水質連續測量儀表是監控系統的關鍵設備,系統構成及設備選擇的原則是運行可靠、技術先進、便于維修、節約投資。

車間內設中心控制室,用于監控管理全中心生產工況的各個參數,以及各個設備的運行狀態(正常、故障、報警),對主要設備在運行中發生的事故狀態進行聲、光報警及打印,同時采取保護措施;顯示方式有系統圖、流程圖、趨勢圖等,可對主要的測量數據進行趨勢分析;并對電解系統、離子交換柱再生設備、純水等裝置進行監控,在監控過程中能改變其運行方式為手動、自動,能通過輸入手段對機電設備進行遠程的啟停操作。

4 意義與展望

目前,電鍍廢水處理中心已完成設備調試和清水試運行,并受到區內相關企業的廣泛關注。對于有電鍍生產工藝的企業,按照國家有關規定,必須對其產生的廢水進行污染治理,且電鍍廢水處理技術及管理專業性較強,各企業都必須為此投入人力物力進行可靠的專項治理,在一定程度上給企業帶來了業主產品以外的生產負擔,而且分散于各企業的廢水處理設備由于投資高,開機率不足等原因,也造成社會資源的嚴重浪費,特別是處理工藝技術水平的參差不齊及運行管理人員的素質差異,也給相關部門造成管理方面的難度,將電鍍廢水集中處理,可以克服上述弊端,變分散處理為集中處理,并由此產生了新的社會服務類型,成為今后環保或污染治理發展的新趨勢。

電鍍廢水的社會化治理已逐漸成為社會共識,是提高治理效益、降低投資和運行耗費的重要潛在因素。組建電鍍廢水處理中心,與各企業分散建立電鍍廢水處理車間、就地處理電鍍廢水相比,可以減少治理總投資30-50%,提高廢水處理設備利用率,便于能源和資源的有效回收,變單純污染治理為綜合利用,使投資發揮最大效益,處理后的廢水部分回用,既有利于節約用水,又可極大減輕對開發區污水處理廠出水進一步深度處理及污泥綜合利用的壓力和對環境的污染。

在今后的運行管理中,應側重于在現有鍍種的基礎上摸索經驗,注重治理投資與治理效益的合理性,并適應發展的需要,增加新的鍍種處理,更好地為企業服務。

使用微信“掃一掃”功能添加“谷騰環保網”