改進煤泥水處理工藝提高企業經濟效益

壓濾機嶺北煤礦選煤廠是在原東山簡易選煤廠的基礎上改擴建而成的一座為露天礦生產服務的礦井型動力煤選煤廠,設計年產原煤90萬t。其選煤工藝為跳汰、重介、搖床聯合洗選。

1 改進前煤泥水處理系統

1987年10月,改擴建工程竣工投產后,煤泥水處理系統的工藝為:撈坑的溢流經濃縮機濃縮澄清后,溢流作為洗水循環復用,濃縮機底流進入搖床進行分選。搖床精礦經過濾機過濾后摻入末煤,過濾機的濾液返回撈坑,搖床尾礦排到廠外煤泥沉淀池(改進前煤泥水系統工藝流程見圖1)。

煤泥分選回收系統經過二年多的生產實踐證明:由于露天煤層地質條件的變化,使搖床實際入料灰分遠低于設計時的入料灰分,而且在實際生產中搖床入料灰分和精礦灰分平均僅差2%左右,這說明搖床對煤泥的分選效果并不顯著,而且還因工人操作技術的原因,使搖床入料中的一部分低灰分的粗顆粒煤泥進入搖床尾礦中,降低了精煤泥的回收率。

改擴建設計灰分與實際灰分對照見附表。

|

2 改造煤泥水工藝處理系統

2.1 第一次改造煤泥水處理工藝系統

嶺北礦選煤廠于1990年10月首次改造和簡化了原有的煤泥分選回收系統,取消搖床對煤泥的分選,采取濃縮底流直接進入過濾機過濾,無須經搖床分選,過濾機回收的煤泥全部摻入末煤,濾液返回撈坑。

原煤直接過濾,雖然簡化了煤泥水的處理工藝,減少了設備的運轉,但該煤泥水系統還存在以下幾方面問題。

(1)水力分級效果逐步變壞;由于內濾式真空過濾機無法回收細煤泥,至使該部分煤泥在系統內淤積,這樣,一方面使水力分級效果逐漸變壞造成撈坑跑粗,同時,使洗水濃度逐步升高,使跳汰機分選效果顯著下降。

(2)過濾機過濾回收效果明顯變差,因撈坑負荷量大,溢流跑粗嚴重,使過濾機入料粗顆粒增加,濾餅提前脫落以至不結餅現象時有發生,嚴重時甚至會壓住過濾機,使煤泥回收率下降。

(3)煤泥流失嚴重,根據環保監測結果,我廠外排的煤泥水濃渡平均67.8 g/L,流量則高達153 m2/h,按日工作16 h,年工作300天計算,每年將流失煤泥4.98萬t,每噸按120元計算,每年直接經濟損失則為5 976萬元。

|

2.2 第二次改造煤泥水處理工藝系統針對第一次煤泥水處理系統改造存在的問題,1992年我廠曾設計利用廢露天坑沉淀回收煤泥水的初步方案,但因廢露天坑周邊井區開采條件的限制而未能實施,到1995年5月初,兩臺內濾過濾機因長期超負荷運行,其主要部件都已嚴重磨損,如不進行大修將無法繼續維護生產,但當時由于資金等問題,沒有對其大修,至使二臺過濾機于1995年正式報廢。

為了彌補二臺過濾機停運而造成的技術經濟損失,于1995年7月安裝了兩臺高頻篩來回收粗煤泥,但因高頻篩的機械故障率高,處理能力低,且沒有必要的生產輔助設施實現其生產工藝要求,高頻篩在生產中沒有發揮作用。

1995年12月受高頻篩的啟示,將ZS2065直線振動篩安裝到煤泥水處理系統,經過對篩面進行了多次的改造:安裝了0.5 mm聚氨脂篩板后又在篩板上輔一層0.222 mm的篩網,代替過濾機系統回收粗煤泥,該直線篩投入使用后,每小時可回收粗煤泥5~7 t,每年可回收煤泥2.88萬t,將其摻入末煤,每噸售價按120元計算,每年可增加345.6萬元的產值。

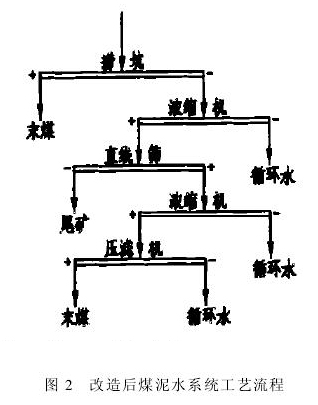

雖然直線篩可回收一部分粗煤泥,但仍不能從根本上解決細煤泥在系統淤積及煤泥流失的問題,因此安裝了兩臺壓濾機,以回收細煤泥,實現煤泥全部廠內回收。即直線篩回收粗煤泥,篩下水經濃縮機濃縮后給入壓濾機,壓濾機的濾餅經破碎后摻入洗末煤,濾液返回生產工藝系統(改造后煤泥水系統工藝流程見圖2)。

|

3 經濟效益預測

該工程的初步設計方案,其工程總概算為253.59萬元,投產后,每年可增加洗末煤3.86萬t,每噸售價按120元計算,則每年可增加產值463.2萬元,每年生產總成本按64.74萬元計算,每年可增加效益398.46萬元,凈態投資回收期是0.64年。

4 結 論

搞好選煤廠煤泥水處理,實現煤泥全部廠內回收,洗水閉路循環,這是一項環保工程項目,有利于社會,同時又為企業增加了經濟效益。除避免煤泥流失保護煤炭資源提高選煤工藝效果外,還在節約用水,防止環境污染上有著深遠的社會意義。

第一作者簡介

于香秋 1990年畢業于黑龍江礦業學院選礦系,工程師,現在嶺北礦選煤廠從事技術工作。

使用微信“掃一掃”功能添加“谷騰環保網”

如果需要了解更加詳細的內容,請點擊下載  納雍縣某煤礦礦井廢水處理初步設計方案_secret.doc

納雍縣某煤礦礦井廢水處理初步設計方案_secret.doc

下載該附件請登錄,如果還不是本網會員,請先注冊