天津鐵路洗滌廢水處理及回用設計

目前鐵路洗滌廢水的處理及回用尚未普遍進行,而鐵路列車段(客運段)洗滌工廠是全路排放洗滌廢水最為集中的單位,且排放量大,具備進行處理及回用的條件。結合北京鐵路西客站工程列車段洗滌工廠的洗滌廢水進行處理及回用工程的設計,為使其更加符合實際,先以天津鐵路客運段洗滌工廠的洗滌廢水作為類比試驗原水。

1 鐵路洗滌廢水的特點

鐵路洗滌工廠主要洗滌列車臥具、窗簾、餐車臺布等物品,洗滌量約為8 000~22 000件/d,洗滌用水量約為100~600 m3/d。因受洗滌物品數量多少、污穢程度高低及所采用洗滌劑種類不同等諸多因素的影響,廢水性狀較為復雜。

由于目前尚無比較全面的洗滌廢水水質資料,故委托北京、天津、沈陽等地的衛生防疫站或環境監測站對當地的洗滌廢水進行了水質檢驗,其水質情況見表1。

|

調查中可見,由于員工未嚴格按操作規范、制度作業,有時僅憑經驗掌握投加的洗滌劑用量,因而造成水質指標波動范圍較大。

2 工藝的選擇

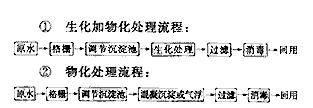

根據原水水質及處理后水質要求,初步選定物化處理及生化加物化處理兩種工藝流程進行比較,具體流程如下:

① 生化加物化處理流程:

|

根據原水水質檢測情況可以得知,一般情況下BOD5/COD<30%,較難生化。若采用生化法,還需補充生活污水以增強生化效果,這樣處理后的水回用于洗車及洗滌臥具等,在思想上不易被使用單位所接受。另外,廢水經生物處理后,可達到排放標準,若要回用,還需進行物化處理,處理流程復雜,占地面積大,基建費用高。再者,生化法對操作管理水平要求高,物化處理運行管理較為簡便易行,并且在對負荷變化及間歇運行的適應性等方面,比生化法稍好。

鑒于上述幾方面原因,擬定采用物化處理法,并進行小型試驗進一步加以論證。

3 比較試驗

3.1 原水水質檢測

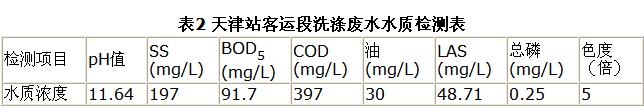

以天津站客運段洗滌工廠的洗滌廢水作為試驗原水。

采用的洗滌劑為:玉潔牌洗衣粉、洗特靈、火堿。

經天津鐵路衛生防疫站檢測,原水水質指標見表2。

|

3.2 試驗內容

廢水處理中最常用的混凝劑有堿式氯化鋁和硫酸鋁。堿式氯化鋁的pH值適應范圍較廣,對溫度的適應性強,反應時間短,凈化效率高,出水濁度和色度低,耗藥量少。根據天津市外貿地毯廠的經驗,一般堿式氯化鋁的投加量為硫酸鋁的1/3,雖然堿式氯化鋁的價格高,但由于藥耗少,故總的成本降低了。

小試取等量原水,分別投加等量的堿式氯化鋁及硫酸鋁,攪拌后靜沉,經觀察及檢驗處理后水質得出結論,堿式氯化鋁比硫酸鋁處理效果好,絮凝體密實,沉降速度快。故選定堿式氯化鋁繼續進行下一步的混凝沉淀、過濾及氣浮、過濾試驗:

① 堿式氯化鋁(Al2O3含量為27%~29%)投加量分別為50、100、150、200 mg/L。

② 混凝沉淀時間為1 h,氣浮時間為20 min。氣浮為靜態氣浮(不進水,不出水),氣浮池尺寸為500 mm×200 mm×400 mm。

③ 過濾用砂為石英砂,粒徑為0.5~1.2 mm,質量體積為2.65 g/cm3,置于直徑為50 mm的玻璃過濾管中,石英砂層高為600 mm,過濾水頭為100 mm。經測定,濾速為9 m/h。

3.3 試驗結果

不同投藥量下,廢水分別經混凝沉淀、氣浮、過濾處理后,各項水質指標及去除率詳見表3(混凝劑為堿式氯化鋁)。

|

試驗結果表明,混凝氣浮比混凝沉淀處理效果好,節省藥劑。因此,采用混凝氣浮、過濾工藝處理廢水是可行的,處理后的水質基本上能夠達到回用標準。

4 工藝設計

4.1 設計內容

本設計為北京鐵路西客站列車段洗滌工廠洗滌廢水處理及回用工程,處理水量為500 m3/d,污水經處理達到排放標準后部分排放,剩余部分經進一步處理后回用,回用量約為340 m3/d。

4.2 設計原水水質

pH:8~10,COD:300~400 mg/L,油:20~40 mg/L,SS:50~100 mg/L,LAS:20~40 mg/L,總磷:<1 mg/L。

4.3 處理后水質標準

排放標準:符合北京市水污染物排入下水道的A級標準。

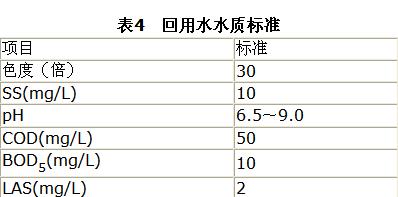

回用水標準:

根據國內外相關回用水水質標準,確定設計回用水水質標準如表4。

|

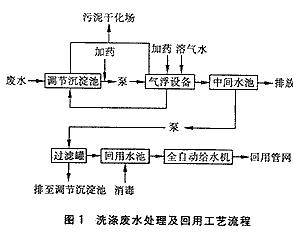

4.4 工藝流程

工藝流程見圖1。

|

4.5 設計參數

主要處理構筑物設計參數見表5。

|

5 效益分析

① 年運營費估算

經測算,年運營費總計為139 554.6元。

處理成本為0.76元/m3。

② 回用水經濟效益分析

節約水費:340 m3/d×0.80元/m3=272元/d。

節約排污費:340×0.24=81.6元/d。

全年節約費用:(272+81.6-34.3)×365=116 544.5元/a。

③ 環境效益分析

北京西站列車段洗滌廢水經處理后回用,不僅節省水資源,而且可減少向城市排水系統排放廢水12.4×104m3/a。

使用微信“掃一掃”功能添加“谷騰環保網”